Sistemas de Soldadura Estructuras

Se utilizan para preparar juntas para la conexión en el taller y en el sitio

A medida que avanza la soldadura a lo largo de la junta, el baño de soldadura se solidifica fusionando el metal principal y el de soldadura.

Soldadura para la conexión en el taller y en el sitio de estructuras y construcciones metálicas

Soldadura.

La soldadura es una actividad central en la fabricación de estructuras metálicas, realizada por operarios capacitados y calificados que trabajan con un sistema de gestión de la calidad bajo el control de un Coordinador de soldadura responsable. Se utiliza para preparar juntas para la conexión en el taller y en el sitio, y para la fijación de otros accesorios. Se utilizan diferentes técnicas de soldadura en distintas actividades dentro de la fabricación en planta.

Esencialmente, el proceso de soldadura utiliza un arco eléctrico para generar calor para derretir el material principal en la junta. Un material de relleno separado suministrado como un electrodo consumible también se funde y se combina con el material principal para formar un baño de soldadura fundido. A medida que avanza la soldadura a lo largo de la junta, el baño de soldadura se solidifica fusionando el metal principal y el de soldadura. Es posible que se requieran varias pasadas o recorridos para rellenar la junta o para construir la soldadura al tamaño de diseño.

Principios de la soldadura por arco metálico

Terminología del área de soldadura.

La soldadura es una interacción compleja de la ciencia física y química. La prescripción correcta de los requisitos metalúrgicos y la aplicación práctica sólida es un requisito previo para el éxito de las soldaduras por fusión.

El proceso de soldadura por arco metálico utiliza un arco eléctrico para generar calor para derretir el material principal en la junta. Un material de relleno separado suministrado como un electrodo consumible también se funde y se combina con el material principal para formar un baño de soldadura fundido. El baño de soldadura es susceptible a la contaminación atmosférica y, por lo tanto, necesita protección durante la fase crítica de congelación de líquido a sólido. La protección se logra utilizando un gas protector, cubriendo la piscina con una escoria inerte o una combinación de ambas acciones.

Ventajas y desventajas de la soldadura por arco.

Los procesos con protección de gas reciben gas de una fuente remota que se envía al arco de soldadura a través de la pistola o la antorcha. El gas rodea el arco y efectivamente excluye la atmósfera. Se necesita un control preciso para mantener el suministro de gas al caudal adecuado, ya que demasiado puede producir turbulencias y aspirar aire y puede ser tan perjudicial como muy poco.

Algunos procesos utilizan un fundente, que se funde en el arco para producir una capa de escoria que, a su vez, envuelve el baño de soldadura y lo protege durante la congelación. La escoria también se solidifica y se libera por sí sola o se elimina fácilmente mediante un ligero astillado. La acción de derretir el fundente también genera un escudo de gas para ayudar con la protección.

A medida que avanza la soldadura a lo largo de la junta, el baño de soldadura se solidifica fusionando el metal principal y el de soldadura. Es posible que se requieran varias pasadas o recorridos para rellenar la junta o para construir la soldadura al tamaño de diseño.

El calor de la soldadura provoca cambios metalúrgicos en el material de base inmediatamente adyacente al límite de fusión o la línea de fusión. Esta región de cambio se conoce como zona afectada por el calor (ZAC). La terminología común utilizada en el área de soldadura se ilustra arriba a la derecha.

Las operaciones de soldadura exigen un control de procedimiento adecuado entregado por soldadores competentes para garantizar que se logre el rendimiento del diseño, para minimizar el riesgo de uniones defectuosas causadas por la mala calidad de la soldadura y para evitar la formación de microestructuras susceptibles a grietas en la ZAC.

Tipos de conexiones soldadas

La mayoría de las uniones soldadas estructurales se realizan en la fabricación en planta y se describen como soldaduras a tope o soldaduras en ángulo. La soldadura en el sitio también es factible.

Soldaduras a tope

Macro de una soldadura a tope en V.

Las soldaduras a tope son normalmente juntas en línea en secciones laminadas o juntas de placa en línea en almas y bridas, ya sea para adaptarse a un cambio de espesor o para compensar el material disponible a lo largo. Las posiciones de estas soldaduras a tope están permitidas en el diseño, aunque las restricciones de disponibilidad de material o el esquema de montaje pueden requerir el acuerdo de soldaduras diferentes o adicionales. Es posible que se requieran uniones en T soldadas a tope cuando existan consideraciones sustanciales de carga o fatiga en las conexiones transversales.

Las soldaduras a tope son soldaduras de penetración total o parcial realizadas entre materiales biselados. Las soldaduras a tope de penetración total están diseñadas para transmitir toda la resistencia de la sección. Por lo general, es posible soldar estas uniones desde un lado, pero, a medida que aumenta el espesor del material, es deseable soldar desde ambos lados para equilibrar los efectos de distorsión, con una operación de desbaste y / o rectificado en proceso para asegurar la integridad del raíz de soldadura. Las soldaduras a tope de un solo lado con tiras de respaldo, cerámica o acero permanente, son comunes para unir áreas de placas grandes (como placas de cubierta de acero) y donde hay secciones de caja cerradas, tubos o refuerzos, a la que solo se puede acceder para soldar desde un lado. El espesor de garganta de diseño determina la profundidad de penetración requerida para las soldaduras de penetración parcial. Tenga en cuenta que las consideraciones de fatiga pueden limitar el uso de soldaduras de penetración parcial, particularmente en puentes.

Se debe hacer todo lo posible para evitar la soldadura a tope de los accesorios debido a los costos asociados con la preparación, el tiempo de soldadura, los niveles más altos de habilidad del soldador y los requisitos de prueba más estrictos y que requieren más tiempo. Además, las soldaduras a tope tienden a tener mayores volúmenes de metal de soldadura depositado; esto aumenta los efectos de contracción de la soldadura y da como resultado niveles más altos de tensión residual en la junta. La secuenciación cuidadosa de las operaciones de soldadura es esencial para equilibrar la contracción y distribuir la tensión residual, minimizando así la distorsión.

Ocasionalmente es necesario rectificar las soldaduras a tope para obtener un acabado al ras por motivos de fatiga, o para mejorar el drenaje en las vigas de acero desgastadas, o para mejorar el régimen de prueba. Se debe evitar el apósito al ras solo por razones estéticas porque es difícil revestir la superficie para que coincida con la superficie laminada adyacente, y el resultado es a menudo más perceptible visualmente que la soldadura original. Además, el pulido es un peligro adicional para la salud y la seguridad que es mejor evitar en la medida de lo posible. Generalmente, no se requiere el reacondicionamiento de las soldaduras a tope para un acabado al ras para la construcción de estructuras de acero, ya que normalmente no está sujeto a fatiga.

Ejemplo de una soldadura a tope revestida con un acabado al ras y placas de escurrimiento

Soldaduras de filete

La mayoría de las conexiones soldadas en la construcción y los puentes utilizan soldaduras en ángulo, generalmente en una configuración en T. Por lo general, incluyen conexiones de placa de extremo, refuerzo, cojinetes y refuerzos a secciones laminadas o vigas de placa, y el alma a conexiones de brida en las mismas vigas de placa. Estos son relativamente simples de preparar, soldar y probar en configuraciones normales, siendo el ajuste de juntas la consideración principal.

En *S275 también se desarrollan aceros de resistencia total en soldaduras de filete y soldaduras de penetración parcial con filetes superpuestos siempre que dichas soldaduras sean simétricas, realizadas con los consumibles correctos y la suma de las gargantas de soldadura sea igual al espesor del elemento que unen las soldaduras.

Rendimiento mínimo y resistencia a la tracción para calidades de acero comunes | ||||||

Grado | Límite elástico (N / mm ² ) para espesor nominal t (mm) | Resistencia a la tracción (N / mm²) para espesor nominal t (mm) | ||||

t ≤ 16 | 16 <t ≤ 40 | 40 <t ≤ 63 | 63 <t ≤ 80 | 3 <t ≤ 100 | 100 <t ≤ 150 | |

*S275 | 275 | 265 | 255 | 245 | 410 | 400 |

S355 | 355 | 345 | 335 | 325 | 470 | 450 |

Macro de una soldadura de filete de una sola pasada.

Los tamaños de las soldaduras deben detallarse en los planos de diseño del proyecto junto con cualquier requisito especial de clasificación de fatiga.

Se llama la atención sobre el hecho de que la práctica tradicional ha tendido a usar la longitud del anca (miembro) para definir el tamaño de la soldadura de filete, pero esto no es universal. El diseñador debe tener cuidado de asegurarse de que está claro qué dimensión se especifica y todas las partes deben estar al tanto de lo que se ha especificado.

Procesos

Los factores importantes que debe considerar el contratista de la acería al seleccionar un proceso de soldadura son la capacidad de cumplir con los requisitos de diseño y, desde el punto de vista de la productividad, la tasa de deposición que se puede lograr y el ciclo de trabajo o la eficiencia del proceso. (La eficiencia es una relación entre el tiempo real de soldadura o de formación de arco y el tiempo total que un soldador u operador está dedicado a realizar la tarea de soldadura. El tiempo total incluye la instalación del equipo, la limpieza y la verificación de la soldadura completa).

A continuación, se describen los cuatro procesos de soldadura principales que se utilizan habitualmente en la fabricación de estructuras de acero. Se han desarrollado variaciones de estos procesos para adaptarse a las prácticas e instalaciones de cada fabricante, y otros procesos también tienen un lugar para aplicaciones específicas, pero están más allá del alcance de este artículo.

Soldadura con gas metal activo (MAG - "Metal-active gas welding"), proceso 135

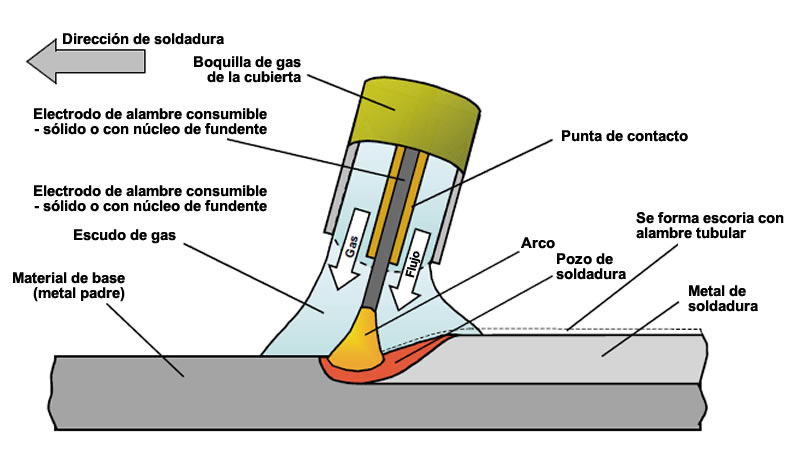

Soldadura MAG.

La soldadura MAG con electrodo de alambre macizo es el proceso controlado manualmente más utilizado para trabajos en la fabricación en planta; a veces se la conoce como soldadura semiautomática o con CO 2.

Un electrodo de alambre sólido continuo se pasa a través de una unidad de alimentación de alambre hasta una 'pistola', generalmente sostenida y manipulada por el operador. La energía se suministra desde un rectificador o una fuente inversora a lo largo de los cables de interconexión a la unidad de alimentación de alambre y al cable de la pistola; La conexión eléctrica al cable se realiza en una punta de contacto en el extremo de la pistola. El arco está protegido por un gas protector, que se dirige al área de soldadura mediante una cubierta o boquilla que rodea la punta de contacto. Los gases protectores son normalmente una mezcla de argón, dióxido de carbono y posiblemente oxígeno o helio.

Se pueden esperar buenas tasas de deposición y ciclos de trabajo con el proceso, que también se puede mecanizar con carros motorizados simples. El escudo de gas es susceptible de ser arrastrado por corrientes de aire, que pueden causar porosidad y posibles cambios metalúrgicos perjudiciales en el metal de soldadura. Por lo tanto, el proceso se adapta mejor a la fabricación en fábrica, aunque se utiliza en el sitio donde se pueden proporcionar refugios efectivos. También es más eficiente en las posiciones plana y horizontal; las soldaduras en otras posiciones se depositan con parámetros de voltaje y amperaje más bajos y son más propensas a defectos de fusión.

Soldadura con gas metal activo (MAG), proceso 135.

La soldadura MAG con electrodo con núcleo de fundente, el proceso 136 es una variación que utiliza el mismo equipo que la soldadura MAG, excepto que el electrodo de alambre consumible tiene la forma de un tubo de diámetro pequeño lleno de fundente. La ventaja de usar estos cables es que se pueden usar tasas de deposición más altas, particularmente cuando se suelda en la posición vertical (entre dos caras verticales) o en la posición superior. La presencia de escoria fina ayuda a vencer la gravedad y permite que las soldaduras se depositen en posición con corriente y voltaje relativamente altos, reduciendo así la posibilidad de defectos de tipo fusión. Las adiciones de fundente también influyen en la química de la soldadura y, por lo tanto, mejoran las propiedades mecánicas de la unión.

Soldadura manual por arco metálico (MMA), proceso 111

Este proceso sigue siendo el más versátil de todos los procesos de soldadura, pero su uso en el taller moderno es limitado. Los transformadores de corriente alterna, los rectificadores de CC o los inversores suministran energía eléctrica a través de un cable a un porta-electródos o pinzas. Se inserta un electrodo de alambre recubierto de fundente (o "varilla") en el soporte y se establece un arco de soldadura en la punta del electrodo cuando se golpea contra la pieza de trabajo. El electrodo se derrite en la punta en un baño fundido, que se fusiona con el material principal que forma la soldadura. El fundente también se derrite, formando una escoria protectora y generando un escudo de gas para evitar la contaminación del baño de soldadura mientras se solidifica. Las adiciones de fundente y el núcleo del electrodo se utilizan para influir en la química y las propiedades mecánicas de la soldadura.

Generalmente se utilizan electrodos revestidos básicos controlados por hidrógeno. Es esencial almacenar y manipular estos electrodos de acuerdo con las recomendaciones del fabricante de consumibles para preservar sus características de bajo contenido de hidrógeno. Esto se logra mediante el uso de hornos de secado y carcazas calentadas para almacenar y manipular el producto, o mediante la compra de electrodos en paquetes sellados diseñados específicamente para mantener bajos niveles de hidrógeno.

Las desventajas del proceso son la tasa de deposición relativamente baja y los altos niveles de desperdicio asociados con los extremos inutilizables de los electrodos. No obstante, sigue siendo el proceso principal para la soldadura en obra y para áreas de difícil acceso donde los equipos voluminosos no son adecuados.

Soldadura manual por arco metálico (MMA), proceso 111.

Soldadura por arco sumergido (SAW), proceso 121

Soldadura por arco sumergido operativo.

Este es probablemente el proceso más utilizado para soldar soldaduras de filete de alma a ala de puente y soldaduras a tope en línea en placa gruesa para compensar longitudes de ala y ala. El proceso alimenta un cable continuo a través de una punta de contacto, donde hace contacto eléctrico con la energía del rectificador, en el área de soldadura, donde forma un arco y forma un baño de fusión.

El baño de soldadura se sumerge mediante el flujo alimentado desde una tolva. El fundente que cubre inmediatamente el baño de soldadura fundida se derrite, formando una escoria y protegiendo la soldadura durante la solidificación; el flujo sobrante se recolecta y recicla. A medida que la soldadura se enfría, la escoria se congela y se desprende, dejando soldaduras de alta calidad y buen perfil.

El proceso es inherentemente más seguro que otros procesos, ya que el arco está completamente cubierto durante la soldadura, de ahí el término arco sumergido. Esto también significa que los requisitos de protección personal son menores. Las altas tasas de deposición son una característica del proceso porque normalmente se mecaniza en pórticos, tractores u otros equipos especialmente diseñados. Esto mantiene el control de los parámetros y proporciona una guía para la colocación precisa de las soldaduras.

Soldadura por arco sumergido (SAW), proceso 121

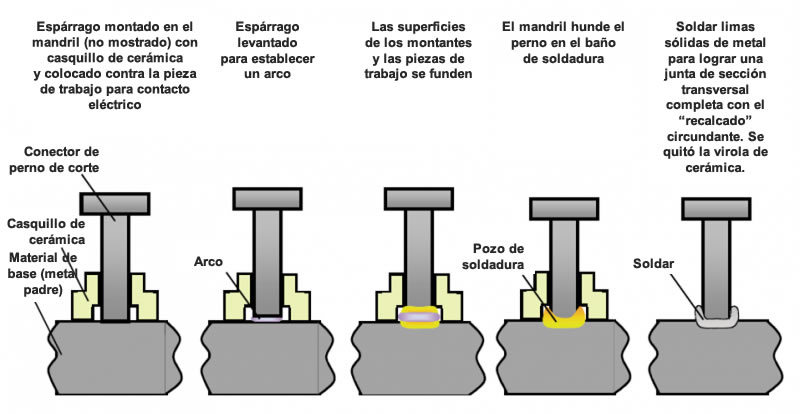

Soldadura de pernos por arco estirado, proceso 783

Soldadura de espárragos en una viga de puente.

Los puentes compuestos requieren la soldadura de conectores de espárragos cortantes al ala superior de las vigas de placa o caja y otros lugares donde se requiere una acción compuesta de acero a concreto, por ejemplo, en estribos integrales. En los edificios, las vigas compuestas requieren la soldadura de conectores de espárragos cortantes a los miembros, ya sea directamente al ala superior o más comúnmente a través de una plataforma de acero galvanizado permanente en pisos compuestos, donde el ala superior de la viga se deja sin pintar.

El método de soldadura de pernos se conoce como el proceso de arco estirado y se requiere equipo especializado en forma de un rectificador de alta resistencia y una pistola hecha a medida.

Los espárragos se cargan en la pistola y al hacer contacto eléctrico con el trabajo, el extremo con punta se arquea y se derrite. La duración del arco se cronometra para establecer un estado fundido entre el final del perno y el material principal. En el momento apropiado, la pistola sumerge el perno en el baño de soldadura. Una férula de cerámica rodea el perno para proteger y soportar el baño de soldadura, estabilizar el arco y moldear el baño de soldadura desplazado para formar un collar de soldadura. El casquillo se astilla cuando la soldadura se solidifica. Las soldaduras satisfactorias suelen tener un collar regular, brillante y limpio que rodea completamente el perno.

Soldadura de pernos por arco estirado, proceso 783

Especificaciones del procedimiento de soldadura

Los dibujos detallan la forma estructural, la selección del material e indican las uniones soldadas. El contratista de la acería selecciona los métodos de soldadura de cada configuración de junta que lograrán el rendimiento requerido. Resistencia, tenacidad a la fractura, ductilidad y fatiga son las propiedades metalúrgicas y mecánicas importantes que deben tenerse en cuenta. El tipo de junta, la posición de soldadura y las demandas de productividad y recursos influyen en la selección de un proceso de soldadura adecuado.

El método elegido se presenta en una especificación de procedimiento de soldadura (WPS), que detalla la información necesaria para instruir y guiar a los soldadores para asegurar un rendimiento repetible para cada configuración de junta. Los contratistas de acerías pueden tener su propia plantilla corporativa, pero todos incluyen la información esencial para permitir que se comuniquen las instrucciones adecuadas al soldador.

Es necesario respaldar la WPS con evidencia de pruebas de procedimiento satisfactorias en forma de un registro de calificación de procedimiento de soldadura (WPQR). La introducción de esta norma establece que las pruebas de procedimiento de soldadura realizadas según las normas y especificaciones nacionales anteriores no se invalidan, siempre que exista una equivalencia técnica; pueden ser necesarias pruebas adicionales para lograr esto. Los principales contratistas de obras de acero tienen procedimientos de soldadura precalificados capaces de producir soldaduras satisfactorias en la mayoría de las configuraciones de juntas que se pueden encontrar en la industria de la construcción de acero y puentes.

Para circunstancias en las que los datos de prueba anteriores no son relevantes, es necesario realizar una prueba de procedimiento de soldadura para establecer y confirmar la idoneidad de la WPS propuesta.

Pruebas de procedimiento

Condiciones para la ejecución de las pruebas del procedimiento de soldadura y los límites de validez dentro de los rangos de calificación establecidos.

El coordinador de soldadura prepara una especificación preliminar del procedimiento de soldadura (pWPS), que es una propuesta inicial para realizar la prueba de procedimiento. Para cada configuración de junta, a tope o filete soldadura, se tiene en cuenta el grado y el espesor del material y las tolerancias de ajuste anticipadas que probablemente se logren en la práctica. La selección del proceso está determinada por el método de montaje, la posición de soldadura y si la mecanización es una propuesta viable para mejorar la productividad y proporcionar una calidad de soldadura constante. Las dimensiones de la preparación de la junta dependen de la elección del proceso, las restricciones de acceso y el espesor del material.

Los consumibles se seleccionan por su compatibilidad con el grado del material y para lograr las propiedades mecánicas especificadas, principalmente en términos de resistencia y tenacidad. Para *S355 y grados superiores de acero, se utilizan productos controlados por hidrógeno.

Rendimiento mínimo y resistencia a la tracción para calidades de acero comunes | ||||||

Grado | Límite elástico (N / mm ² ) para espesor nominal t (mm) | Resistencia a la tracción (N / mm ² ) para espesor nominal t (mm) | ||||

t ≤ 16 | 16 <t ≤ 40 | 40 <t ≤ 63 | 63 <t ≤ 80 | 3 <t ≤ 100 | 100 <t ≤ 150 | |

S275 | 275 | 265 | 255 | 245 | 410 | 400 |

*S355 | 355 | 345 | 335 | 325 | 470 | 450 |

El riesgo de agrietamiento por hidrógeno, desgarro laminar, agrietamiento por solidificación o cualquier otro problema potencial se evalúa no solo con el propósito de realizar la prueba, sino también para la aplicación prevista del procedimiento de soldadura en el proyecto. En el pWPS se incluyen las medidas adecuadas, como la introducción de precalentamiento o post-calentamiento.

El control de la distorsión se mantiene mediante la secuencia correcta de soldadura. El desbaste y / o el pulido posterior para lograr la integridad de la soldadura de raíz se introducen según sea necesario.

Se anotan los rangos de voltaje, corriente y velocidad de soldadura, para proporcionar una guía de las condiciones óptimas de soldadura.

Los rangos de aprobación para grupos de materiales, espesor y tipo de junta dentro de la especificación se consideran cuidadosamente para maximizar la aplicación del pWPS. Se preparan placas de prueba de tamaño suficiente para extraer las muestras de prueba mecánicas, incluidas las muestras para cualquier prueba adicional especificada o necesaria para mejorar la aplicabilidad del procedimiento.

Las placas y el pWPS se presentan al soldador; La prueba se lleva a cabo en presencia de un examinador (generalmente de un organismo examinador independiente) y se mantiene un registro de los parámetros de soldadura reales junto con cualquier modificación necesaria del procedimiento.

Las pruebas completadas se envían al examinador independiente para un examen visual y pruebas no destructivas. Las placas de prueba satisfactorias se envían luego para pruebas destructivas. Las técnicas de prueba no destructivas son normalmente pruebas ultrasónicas para examen volumétrico e inspección de partículas magnéticas para detectar imperfecciones de rotura de la superficie.

Los resultados de la prueba completa se compilan en un registro de calificación del procedimiento de soldadura (WPQR) respaldado por el examinador.

Ejemplo de una pieza de prueba de procedimiento de soldadura.

Hay una serie de normas adicionales que detallan la preparación, el mecanizado y la prueba de todo tipo de probetas destructivas. Normalmente, los laboratorios especializados se encargan de la preparación de las muestras de ensayo y realizan las pruebas y los informes mecánicos reales. Las muestras típicas para una soldadura a tope de placa en línea incluyen pruebas de tracción transversal, pruebas de flexión transversal, pruebas de impacto y una pieza de macro examen en la que se realiza la prueba de dureza. Para las pruebas de impacto, los requisitos mínimos de absorción de energía y la temperatura de prueba son normalmente los mismos que los requeridos para el material base en la junta. Es aconsejable probar todos los procedimientos de soldadura hasta el límite de la aplicación potencial, para evitar repetir pruebas similares en el futuro.

Los resultados de la prueba completa se compilan en un registro de calificación del procedimiento de soldadura (WPQR) respaldado por el examinador.

Existe un requisito general adicional con respecto a las pruebas de procedimientos de soldadura que, cuando se vayan a aplicar imprimaciones de pintura al trabajo antes de la fabricación, se apliquen al material de muestra utilizado para las pruebas. En la práctica, se requiere un control cuidadoso del espesor de la pintura para evitar defectos de soldadura.

Método de prueba de procedimiento para conectores de espárrago soldados por arco estirado.

La norma incluye los requisitos de prueba necesarios para probar la integridad de las soldaduras de espárragos y también especifica los requisitos de prueba de producción para monitorear la soldadura de espárragos en proceso. También se permite la calificación basada en experiencia previa y la mayoría de los contratistas de obras de acero pueden proporcionar evidencia para respaldar esto.

Agrietamiento de hidrógeno

El agrietamiento puede provocar una falla frágil de la junta, con resultados potencialmente catastróficos. El agrietamiento por hidrógeno (o frío) puede ocurrir en la región del metal base adyacente al límite de fusión de la soldadura, conocida como la zona afectada por el calor (ZAC). La falla del metal de soldadura también se puede desencadenar bajo ciertas condiciones. Los mecanismos que provocan el fallo son complejos y se describen en detalle en textos especializados.

Los métodos recomendados para evitar el agrietamiento por hidrógeno / ZAC, determinan un nivel de precalentamiento para modificar las velocidades de enfriamiento, lo que da tiempo para que el hidrógeno migre a la superficie y escape (particularmente si se mantiene como post-calentamiento al finalizar la unión) en lugar de quedar atrapado en las zonas duras y estresadas. El precalentamiento no evita la formación de fisuras, microestructuras sensibles; simplemente reduce uno de los factores, el hidrógeno, para que no se produzca el agrietamiento. El precalentamiento también reduce el choque térmico.

Almohadillas de precalentamiento.

Uno de los parámetros necesarios para calcular el precalentamiento es la entrada de calor. Un cambio notable en la norma es descontinuar el uso del término energía de arco en favor de la entrada de calor para describir la energía introducida en la soldadura por unidad de longitud de ejecución. El cálculo de la entrada de calor se basa en el voltaje de soldadura, la corriente y la velocidad de desplazamiento e incluye un factor de eficiencia térmica.

La alta restricción y el aumento de los valores de carbono equivalente asociados con placas más gruesas y grados de acero más altos pueden exigir controles de procedimiento más estrictos. Los contratistas de acero con experiencia pueden acomodar esta operación adicional y permitirla en consecuencia.

La garantía más eficaz de evitar el agrietamiento por hidrógeno es reducir la entrada de hidrógeno al metal de soldadura desde los consumibles de soldadura.

Los procesos con potencial de hidrógeno inherentemente bajo son efectivos como parte de la estrategia, así como la adopción de procedimientos estrictos de almacenamiento y manipulación para electrodos controlados por hidrógeno. Los datos y recomendaciones de los proveedores de consumibles brindan orientación para garantizar que se alcancen los niveles de hidrógeno más bajos posibles para el tipo de producto seleccionado en el procedimiento.

Cualificación de soldador

Un soldador calificado.

Se requiere que los soldadores estén calificados. Ese estándar prescribe pruebas para calificar a los soldadores según el proceso, los consumibles, el tipo de unión, la posición de la soldadura y el material. Los soldadores que realizan pruebas de procedimiento satisfactorias obtienen la aprobación automática dentro de los rangos de calificación de la norma.

Los operadores de soldadura deben estar aprobados, cuando la soldadura es completamente mecanizada o automática.

Esta norma hace hincapié en probar la capacidad del operador para configurar y ajustar el equipo antes y durante la soldadura. Las calificaciones de soldador tienen un límite de tiempo y necesitan confirmación de validez en función de la continuidad del empleo, la participación en el trabajo de una naturaleza técnica relevante y un desempeño satisfactorio. La prolongación de la calificación de un soldador depende de la evidencia de respaldo registrada que demuestre un desempeño satisfactorio continuo dentro del rango de prueba original, y la evidencia debe incluir pruebas destructivas volumétricas o pruebas destructivas. El éxito de todas las operaciones de soldadura se basa en que la mano de obra tenga la formación adecuada y un control regular de la competencia mediante inspección y pruebas.

Inspección y prueba

El alcance de la inspección antes, durante y después de la soldadura, proporciona los criterios de aceptación relacionados con la clase de ejecución. La mayoría de las pruebas no son destructivas; Las pruebas destructivas solo se realizan en placas de escorrentía.

Pruebas no destructivas

Inspección de partículas magnéticas (MPI) de una soldadura.

Para estructuras de acero de construcción, los métodos principales son la inspección visual después de la soldadura, la inspección de partículas magnéticas (generalmente abreviado como MPI o MT) para la inspección de superficies de soldaduras y pruebas ultrasónicas (UT) para las inspecciones sub-superficie de soldaduras.

Las pruebas radiográficas (radiografía) exige estrictos controles de salud y seguridad; es relativamente lento y necesita equipo especializado. El uso del método ha disminuido en estructuras de acero de construcción en comparación con el equipo más seguro y portátil asociado con UT. Se requieren zonas de exclusión de seguridad, en las obras y en el sitio, cuando la radiografía está en progreso. Sin embargo, la radiografía se puede utilizar para aclarar la naturaleza, el tamaño o la extensión de múltiples defectos internos detectados por ultrasonidos.

Para todos los métodos de ensayo no destructivos se requieren técnicos especializados con formación y cualificaciones reconocidas.

Es necesario que todas las soldaduras sean inspeccionadas visualmente en toda su longitud. Desde un punto de vista práctico, las soldaduras deben inspeccionarse visualmente inmediatamente después de la soldadura, para asegurar que los defectos superficiales obvios se resuelvan rápidamente.

Otros requisitos de pruebas no destructivas se basan en técnicas de rendimiento y requieren un examen más riguroso de las primeras cinco uniones de las especificaciones del nuevo procedimiento de soldadura, para establecer que el procedimiento es capaz de producir soldaduras de calidad conforme se implementa en producción. A continuación, se especifican ensayos no destructivos complementarios basados en los tipos de juntas, en lugar de juntas críticas específicas. La intención es tomar muestras de una variedad de soldaduras según el tipo de junta, el grado del material, el equipo de soldadura y el trabajo de los soldadores y, por lo tanto, mantener un control general del rendimiento.

Cuando se especifica un examen parcial o porcentual, se debe proporcionar orientación sobre la selección de longitudes de ensayo; cuando se encuentran discontinuidades inaceptables, el área de examen se aumenta en consecuencia.

Reconociendo que cuando los requisitos de resistencia a la fatiga son más onerosos y se requiere un examen más riguroso, se establece que la especificación de ejecución del proyecto, identifique juntas específicas para un mayor nivel de inspección junto con el alcance y el método de prueba.

Cuando sea necesario lograr un nivel mejorado de calidad para cumplir con los requisitos específicos de resistencia a la fatiga, se debe proporcionar criterios de aceptación adicionales en términos de la categoría de detalle para la ubicación conjunta.

Generalmente, los criterios de aceptación adicionales no se pueden alcanzar en la práctica en la producción de rutina. Las pruebas de procedimientos de soldadura normales y las pruebas de calificación de soldadores no se evalúan en función de los requisitos de este nivel. Cuando sea necesario lograr este nivel de calidad, los requisitos deben enfocarse en el detalle de la junta relevante, de modo que el contratista tenga la oportunidad de preparar especificaciones del procedimiento de soldadura , calificar a los soldadores y desarrollar técnicas de inspección y prueba en consecuencia.

Pruebas destructivas

No existe ningún requisito para realizar pruebas destructivas para juntas transversales en bridas de tensión. Sin embargo, el alcance para identificar juntas específicas para la inspección, permitiría que la especificación del proyecto pruebe, por ejemplo, muestras de placas de "escorrentía" unidas a soldaduras a tope en línea. Además, las pruebas de producción pueden especificarse en: grados de acero superiores a S460; soldaduras de filete donde se utilizan las características de penetración profunda del proceso de soldadura; para cubiertas orto trópicas de puentes donde se requiere un examen macro para verificar la penetración de la soldadura; y en rigidizador -to-conexiones de refuerzo con placas de empalme.

Prueba de producción de soldadura de pernos

Las soldaduras de espárragos para conectores de corte se examinan y prueban. La norma enfatiza la necesidad de ejercer el control del proceso antes, durante y después de la soldadura. Las pruebas de preproducción se utilizan para probar el procedimiento de soldadura y, según la aplicación, incluyen pruebas de flexión, pruebas de tracción, pruebas de par, macro-examen y examen radiográfico.

También se requieren pruebas de soldadura de producción para las soldaduras de pernos de arco estirado. Estos deben ser realizados por el fabricante antes del inicio de las operaciones de soldadura en una construcción o grupo de construcciones similares, y / o después de un número específico de soldaduras. Cada prueba debe constar de al menos 10 soldaduras de espárragos y ser probada / evaluada. El número de pruebas necesarias debe especificarse en las determinaciones del contrato.

Calidad de Soldadura

El efecto de las imperfecciones en el desempeño de las uniones soldadas depende de la carga aplicada y de las propiedades del material. El efecto también puede depender de la ubicación y orientación precisas de la imperfección y de factores tales como el entorno de servicio y la temperatura. El principal efecto de las imperfecciones de la soldadura en el rendimiento de servicio de las estructuras de acero es aumentar el riesgo de falla por fatiga o por fractura frágil.

Los tipos de imperfecciones de soldadura se pueden clasificar en uno de varios títulos generales :

- Grietas.

- Imperfecciones planas distintas de las grietas, por ejemplo, falta de penetración, falta de fusión.

- Inclusiones de escoria.

- Porosidad, poros.

- Imperfecciones de cortes o perfiles.

Ejemplos de defectos de soldadura

Defectos de soldadura - Grietas de Solidificación.

Defectos de soldadura - Porosidad superficial.

Defectos de soldadura - Socavado.

Las grietas o imperfecciones planas que penetran en la superficie son potencialmente las más graves. Es poco probable que las inclusiones de escoria incrustadas y la porosidad inicien fallas a menos que sean muy excesivas. El socavado no es normalmente un problema serio a menos que existan tensiones de tracción significativas transversales a la junta.

Al seleccionar una clase de ejecución, se establecen criterios de aceptación, más allá de los cuales la imperfección se considera un defecto.

Cuando se detectan defectos como resultado de la inspección y las pruebas durante la producción, es probable que sea necesario un revestimiento posterior a la soldadura u otras medidas correctivas, aunque en muchos casos el defecto en particular puede evaluarse según el concepto de propósito'. Tal aceptación depende de los niveles de estrés reales y la importancia de la fatiga en el lugar. Este es un asunto que debe consultarse rápidamente entre el contratista de la acería y el diseñador para evitar, si es aceptable, reparaciones costosas (y la posibilidad de introducir más defectos o distorsiones).

¿Cómo elegir la Estructura perfecta?

Las construcciones acero brindan la mayor versatilidad y flexibilidad en el diseño

La resistencia y durabilidad del acero brindan la capacidad de crear una amplia gama de diseños y estilos de marcos para adaptarse a casi cualquier requisito.

Leer másProtección contra la Corrosión

Tratamiento de protección anticorrosivo

Una protección rentable contra la corrosión en estructuras de acero, debería presentar pocas dificultades para aplicaciones y entornos comunes si se reconocen desde el principio los factores que afecten su durabilidad.

Leer másLimpieza, Sandblasting y Granallado

Limpieza de Superficies en Acero

La preparación de la superficie es el tratamiento esencial de la primera etapa de un sustrato de acero antes de la aplicación de cualquier recubrimiento.

Leer másReciclaje de residuos en Contrucciones

¿Qué hacer con los residuos de construcción?

Una de las principales prioridades de las obras de construcción modernas es crear la menor cantidad de residuos posible.

Leer másConsejos para el mantenimiento de su Estructura

Una vez que se construye se debe establecer un programa de mantenimiento

Los propietarios de edificaciones de metal a menudo quieren saber cuánto mantenimiento es necesario y qué deben hacer.

Leer másMantenga adecuadamente sus Estructuras

Los sistemas de construcción de metal tienen una gran longevidad

Ls estimaciones actuales dicen que una edificación de metal debería durar más de 30 años.

Leer másMantemiento de Estructuras y Componentes de Acero

Realizar comprobaciones de mantenimiento

Una vez finalizada la construcción, es recomendable realizar controles de mantenimiento semestrales.

Leer másReparación y Rehabilitación de Estructuras

Estrategias de mantenimiento y arreglo

Las actividades incluyen inspección y trabajos necesarios para cumplir con la función prevista o para mantener el estándar de servicio original.

Leer másMantenimiento de Edificaciones: Significado, Objetivos y Tipos

Objetivo del mantenimiento de una edificación

El mantenimiento de rutina de la estructura es esencial para mantenerla funcional y protegerla contra el deterioro temprano.

Leer másEnfoques metódicos para reparar edificaciones

Las reparaciones en estructuras deben realizarse de manera metódica.

El primer paso en esta dirección sería la inspección de la construcción para determinar el alcance del daño y también los elementos de daño y deterioro.

Leer másSignificado y causas del deterioro en Edificaciones

Rehabilitación de una estructura ruinosa

Una estructura ruinosa propuesta para rehabilitación necesita ser examinado a fondo, especialmente sus miembros estructurales.

Leer másCerchas en Construcciones Metálicas

Diferentes formas y consideraciones de diseño para cerchas

Una cercha es esencialmente un sistema triangulado de elementos estructurales interconectados rectos.

Leer másConstrucción de Pórticos

Diseño, construcción y levantamiento de marcos estructurales para PÓRTICOS

Los Pórticos o tambien llamados "marcos de portal" son generalmente estructuras de poca altura, que comprenden columnas y vigas horizontales o inclinadas, conectadas por conexiones resistentes al momento.

Leer másPórticos con Estructura de Espacio Abierto

¿Qué es un espacio despejado o pórtico de un amplio tramo claro?

La construcción de un amplio tramo claro están diseñada como un marco rígido que tiene alta resistencia y durabilidad.

Leer más¿Marcos rígidos de un solo tramo o varios tamos?

¿Qué se entiende por Construcción de Marco Rígido?

La construcción de marco rígido también se denomina construcción de marco fijo o resistente a momentos.

Leer másArriostramiento en Marcos Estructurales de Acero

Sistemas de arriostramiento

Los marcos estructurales arriostrados o riostras son una forma muy común de construcción, económica de construir y simple de analizar.

Leer másPasarelas de Acero y Puentes Peatonales

Diseño de pasarelas de acero y estructuras para puentes peatonales

Se necesitan pasarelas o puentes peatonales donde se debe proporcionar un camino separado para que las personas crucen los flujos de tráfico o algún obstáculo físico, como un río.

Leer másPuentes Metálicos con Estructura en Acero

Requisitos técnicos para la construcción de puentes con estructura de acero

Los requisitos técnicos se refieren al método que el diseñador ha asumido al desarrollar el diseño.

Leer másCasas Residenciales con Estructura Metálica

Razones para construir una casa con estructura de acero

Una casa construida con acero tiene una variedad de aspectos positivos que te hacen preguntarte por qué no es así como todos construyen sus casas.

Leer másMarcos Estructurales en Acero

El Acero es una opción de construcción atractiva

Existen múltiples razones por las que el acero es una opción de construcción atractiva de principio a fin, entre las que se encuentran las siguientes...

Leer másEdificaciones de Metal Prefabricadas

Ventajas de las edificaciones de metal prefabricadas

Cuando se trata de personalización, velocidad de construcción y menores costos de mantenimiento y seguro, nada supera a una construcción de metal.

Leer másConstrucciones Híbridas entre Madera y Acero

El acero triunfa sobre la madera en muchos casos

Los siguientes son ejemplos de por qué diseñadores están edificando construcciones híbridas entre madera y acero para sus proyectos más nuevos.

Leer másDiseño arquitectónico y conceptos estructurales

El proceso de diseño abarca el diseño arquitectónico, el desarrollo del concepto estructural y el análisis de la estructura

Las soluciones de acero son más livianas que sus equivalentes de concreto, con la oportunidad de proporcionar más espacio de piso flexible sin columnas, menos cimientos y un programa de construcción rápido y seguro.

Leer másModelado y Análisis del Acero Estructural

Es el proceso de calcular las fuerzas, los momentos y las desviaciones a las que debe someterse la estructura

Modelar el comportamiento en el mundo real de una estructura metálica, se hace más fácil mediante el uso de un software generador de modelos completos.

Leer másOpciones de Diseño en Construcciones Metálicas

A medida que avanza en el proceso de diseño, hay algunas cosas que debe tener en cuenta

Sobre los requisitos de ensamblaje y coordinación comercial durante la fase de construcción.

Leer másVentajas del Acero como Material Estructural

El Acero es el más versátil de todos los materiales estructurales,

El Acero posee enorme resistencia, poco peso, simplicidad de construcción y otras caracteristicas convenientes.

Leer másPrimeros Usos del Hierro y el Acero

Los adelantos más destacables en el avance de los metales, han ocurrido en la construcción

En la actualidad el hierro y el acero entienden cerca del 95% en tonelaje de todos los metales producidos en el planeta.

Leer másPerfiles Estructurales en Acero

Formas estructurales estándar: productos de acero de alta calidad

Las estructuras de acero inoxidable pueden proporcionar formas estructurales laminadas en caliente y fusionadas con láser.

Leer másUnidades Métricas. Guía de Diseño Métrico

Beneficios de la métrica y aceptación internacional

Un ingeniero civil o diseñador estructural en la actualidad, debe estar en la aptitud de hacer su trabajo asi sea en unidades inglesas o métricas.

Leer másPerfiles de Lamina Delgada de Acero

Doblado de chapa metálica : métodos y consejos de diseño

El doblado es una de las operaciones de fabricación de chapa más comunes. Este método se utiliza para deformar un material a una forma angular.

Leer másPernos de Anclaje para Cimientos

Los pernos de anclaje correctamente instalados aseguran los edificios de metal prediseñados a los cimientos

La solidez y la fuerza de un edificio de metal es tan sólida como los cimientos sobre los que descansa. La base proporciona estabilidad y evita movimientos extremos del edificio para proteger el edificio y su contenido de daños o fallas.

Leer másCimientos para Construcciones de Acero

Construcción de cimientos para sistemas estructurales de acero

Una base bien diseñada es particularmente importante para cualquier edificación de metal. Garantiza la durabilidad y previene la mayoría de las formas de deterioro de la construcción en el futuro, como fugas o inundaciones, paredes que se mueven o se inclinan y daños estructurales.

Leer másPreguntas frecuentes sobre Cimientos

Los mejores proyectos de construcción comienzan con una buena base

Si la base no es correcta, habrá un impacto negativo en la durabilidad y longevidad de su edificio de metal, dos de los beneficios más comunes que recibe al construir con acero.

Leer másComparar y contrastar para un diseño correcto de los Cimientos

Las Bases o Cimientos no son de "talla única"

El diseño correcto de los cimientos de la construcción de metal depende del suelo, el sitio, el tamaño de la edificación que se va a construir y el sistema de construcción de metal que se está erigiendo.

Leer másSeleccionando el tipo de Cimentación adecuada

La selección de un tipo particular de cimiento se basa en una serie de factores

La base debe tener una profundidad adecuada para evitar daños por heladas. Para cimientos como pilares de puentes, la profundidad de los cimientos debe ser suficiente para evitar el socavamiento.

Leer más