Estrategias para la rehabilitación de estructuras

Las actividades incluyen inspección y trabajos, necesarios para cumplir con la función prevista.

La Ingeniería de Mantenimiento se define como el trabajo realizado para mantener las estructuras y obras de la Ingeniería civil en condiciones óptimas.

Reparación y rehabilitación de Estructuras : Estrategias de mantenimiento y arreglo

Mantenimiento, reparación y rehabilitación, facetas del mantenimiento, importancia del mantenimiento Varios aspectos de la inspección, procedimiento de evaluación para evaluar una estructura dañada, causas de deterioro.

Mantenimiento

La Ingeniería de Mantenimiento se define como el trabajo realizado para mantener las estructuras y obras de la Ingeniería civil en condiciones que les permitan llevar a cabo las funciones para las que fueron construidas. Es de naturaleza preventiva. Las actividades incluyen inspección y trabajos, necesarios para cumplir con la función prevista o para mantener el estándar de servicio original.

Alcance del mantenimiento

- Pequeñas reparaciones, reemplazos y reparaciones estructurales de edificios, lavado de blancos y colores, destemplado y pintura a intervalos prescritos.

- Reparación y renovación de muebles.

- Operación, mantenimiento periódico, reparaciones renovaciones de maquinaria y equipos para electricidad etc.

- Reparación de carreteras, alcantarillas y repavimentación de carreteras.

Hechos y certezas

Objetivos de los trabajos de mantenimiento clasificados como: - Evitar accidentes que puedan dañar a personas o plantas.

- El funcionamiento continuo de una instalación.

- La protección de la inversión de capital en el activo.

Los trabajos de mantenimiento se clasifican como:

- Mantenimiento preventivo.

- Mantenimiento correctivo.

- Mantenimiento de rutina.

- Mantenimiento especial.

El trabajo de mantenimiento realizado antes de que ocurrieran los defectos en la estructura se denomina estructura preventiva.

-

Mantenimiento correctivo Es el mantenimiento realizado luego de los defectos en la estructura. Implica los siguientes pasos básicos.

- Encontrar el deterioro.

- Determinación de la cláusula.

- Evaluar la resistencia de las estructuras existentes.

- Evaluar la necesidad de las estructuras.

- Selección e implantación del procedimiento de reparación.

-

Mantenimiento de rutina Es el servicio de mantenimiento que se atiende periódicamente a la estructura. Depende de las especificaciones y materiales de estructura, propósito, intensidad y condición de uso.

-

Mantenimiento especial Es el trabajo realizado en condiciones especiales y requiere sanción y se realiza para rectificar daños graves.

Importancia del mantenimiento varios aspectos de la inspección

- Mejora la vida de la estructura.

- Un período de vida mejorado brinda un mejor retorno de la inversión.

- Mejor apariencia y estéticamente atractivo.

- Conduce a una detección más rápida de defectos y por lo tanto a medidas correctivas.

- Evita un deterioro importante que conduce al colapso.

- Asegura la seguridad de los ocupantes.

- Asegura sensación de confianza por parte del usuario.

-

Mantenimiento de rutina diario. - Básicamente una inspección orientada y puede que no contenga ninguna acción a tomar.

- Ayuda a identificar cambios importantes, desarrollo de grietas, identificación de nuevas grietas, etc.

- Inspección de todos los elementos esenciales mediante observación visual.

- Verifique el funcionamiento correcto de alcantarillado, líneas de agua, lavabos, fregaderos, etc.

- Revise las tuberías de drenaje del techo, durante la temporada de lluvias.

-

Mantenimiento de rutina semanal. - Accesorios eléctricos.

- línea de alcantarillado.

- Fuga de la línea de agua.

-

Mantenimiento de rutina mensual. - Limpieza de puertas, ventanas, etc.

- Comprobación del tanque séptico / alcantarillado.

- Observación de grietas en los elementos.

- Limpieza de tanques elevados.

-

Mantenimiento de rutina anual. - Atender pequeñas reparaciones y blanquear.

- Pintura de componentes de acero expuestos a la intemperie.

- Comprobación de desplazamientos y medidas correctoras.

Etapas de inspección

-

Inspección. Recopilar datos a intervalos específicos en forma específica.

-

Análisis. - Agregar la información más reciente a la base de datos.

- Examinar la progresión de los defectos.

- Relacionar defectos con criterios de acción.

-

Posibilidades de acción. - Anote y espere la próxima inspección.

- Modificar la frecuencia de inspección.

- Reparaciones del instituto.

- Investigación más detallada.

- Implementar procedimientos de seguridad.

-

Necesidad del mantenimiento.

Las causas que requieren el mantenimiento afectan el servicio y la durabilidad de la estructura de la siguiente manera :

Agentes atmosféricos. - LLUVIA : Es la fuente importante de agua que afecta la estructura de las siguientes formas :

- Expansión y contracción :

- El material está sujeto a expansiones y contracciones repetitivas mientras se mojan y secan y desarrollan las tensiones.

- Disolver y llevar minerales por ser un solvente universal.

- Químico :

El agua disponible en la naturaleza contiene ácidos y álcalis y otros compuestos en forma disuelta actúan sobre el material para dar lugar, lo que se conoce como meteorización química.

- Viento : Es el agente que transporta el material abrasivo y ayuda a la meteorización física.

- Temperatura : La variación diurna, estacional y anual de la temperatura, la diferencia de temperatura provoca expansión y contracción.

- Expansión y contracción :

Desgaste por uso normal. Durante el uso de la estructura, está sujeta a abrasión y, por lo tanto, pierde apariencia y facilidad de servicio.

Fallo de estructura. - DISEÑO INADECUADO : Debido a la escasez de datos incorrectos, con respecto al uso, la carga y las condiciones ambientales, la selección de detallar el material y pobres.

- CONSTRUCCIÓN DEFECTUOSA : Materiales deficientes, mano de obra deficiente, falta de control de calidad y supervisión.

- USO INADECUADO DE LA ESTRUCTURA : Sobrecarga, selección de la estructura para el uso que no diseñaron impurezas de la quema de combustible industrial, minerales de agua de mar, etc.

Periodos de inspección

- Período anterior al monzón.

- Período del monzón.

- Período posterior al monzón.

Período anterior al monzón : Para decidir el programador de mantenimiento que se debe realizar antes del monzón, como limpieza de desagües, verificación de fugas en el techo, material de recolección, etc.

Período anterior de monzón : Es innecesario mencionar que los trabajos de emergencia realizados en el período de los monzones, por ejemplo: vías del tren, colapso del techo, etc.

Inspección posterior al monzón : Está hecho para reparar los daños ocasionados por el agua y elaborar el programa de reparación según las prioridades.

Procesos de mantenimiento

- Diseño para la mantenibilidad.

- Mantenimiento preventivo.

- Mantenimiento predictivo.

- Mantenimiento centrado en la confiabilidad.

- Mantenimiento reactivo.

- Gestión de repuestos.

- Soporte logístico de mantenimiento.

- Mantenimiento productivo total.

- Organización para el mantenimiento.

- Programa de gestión de mantenimiento informatizado.

- Requisitos legales.

Inspección de la edificación

- Estado de la pintura de la pared.

- Estado de la pintura en carpintería y parrilla.

- Estado del suelo.

- Fugas en el techo, fugas, etc.

- Estado de los accesorios de servicio.

- Drenaje de terraza.

- Crecimiento de vegetación.

- Defectos estructurales como grietas, asentamientos y deflexiones.

Reparación y rehabilitación

La reparación es el aspecto técnico de la rehabilitación. Se refiere a la modificación de una estructura, parcial o totalmente, que está dañada en apariencia o facilidad de servicio.

Los siguientes factores deben considerarse reparación de estructuras de hormigón :

- La causa del daño.

- Tipo, forma y función de la estructura.

- Las capacidades e instalaciones disponibles con los constructores.

- La disponibilidad de materiales de reparación.

Etapas de reparación de hormigón La reparación de estructuras de hormigón se lleva a cabo en las siguientes etapas :

- Remoción de concreto dañado.

- Pretratamiento de superficies y armaduras.

- Aplicación de material de reparación.

- Restaurar la integridad de las secciones individuales y fortalecer la estructura como un todo.

Procedimiento de reparación Se puede seleccionar un procedimiento de reparación para lograr uno o más de los siguientes objetivos :

- Para aumentar la fuerza o restaurar la capacidad de carga.

- Para restaurar o aumentar la rigidez.

- Para mejorar el desempeño funcional.

- Para proporcionar estanqueidad.

- Para mejorar la durabilidad.

- Para evitar el acceso de material corrosivo al refuerzo.

Tipos y clasificación de reparación : - Tratamientos cosméticos en superficies.

- Reemplazo parcial del material de la superficie y del subsuelo.

- Adicional de refuerzos y materiales de unión para fortalecer el elemento.

- Reemplazo total del elemento estructural.

Clasificación de reparación :

Clase de daño

clasificación de reparación

Requisitos de reparación

1.

Superficial

Adhesión de mortero de cemento mediante llana.

2.

General

No estructural o estructural menor.

3.

Principal

Pérdida significativa de resistencia del hormigón, hormigón proyectado para losas y vigas, revestimiento de columnas, etc.

4.

Importante

Requiere demolición y refundición.

-

Métodos de reparación Se deben tener en cuenta y observar las siguientes consideraciones :

- Determinación de la extensión, ubicación y ancho de las grietas.

- Clasificación de fisuras en estructurales y no estructurales.

-

Aplicaciones La reparación de grietas se puede lograr con las siguientes técnicas :

- Inyección de resina.

- Enrutamiento y sellado.

- Costura.

- Estrés externo.

- Vinculación.

- Blanketing.

- Superposiciones.

- Paquete seco.

- Impregnación al vacío.

- Impregnación de polímeros.

-

Rehabilitaciones - El éxito de la actividad de reparación depende de la identificación de la causa raíz del deterioro de las estructuras de hormigón. Las reparaciones se pueden realizar para mejorar la resistencia y durabilidad, alargando así la vida útil de la estructura, no es difícil de lograr.

- Se trata de los procesos de restauración de la estructura a nivel de servicio, una vez que tenía y ahora perdido, el fortalecimiento consiste en dotar a la estructura de un nivel de servicio, superior al inicialmente planificado modificando la estructura en zona no necesariamente dañada.

Los siguientes pasos se utilizan generalmente en la rehabilitación de estructuras de hormigón desgastadas :

- Apoyar a los miembros estructurales adecuadamente como se requiere.

- Retire todo el hormigón agrietado, astillado y suelto.

- Limpiar las superficies de hormigón expuestas y el refuerzo de acero.

- Proporcionar barras de refuerzo adicionales, si la pérdida de refuerzo es más de 10%.

- Aplicar recubrimientos protectores sobre la superficie expuesta / reparado.

-

Aplicaciones : - Hormigón proyectado / gunita.

- Inyección de resina.

- Paquete seco y paquete seco adherido con epoxi.

- Técnica de elevación de losa.

- Hormigón proyectado.

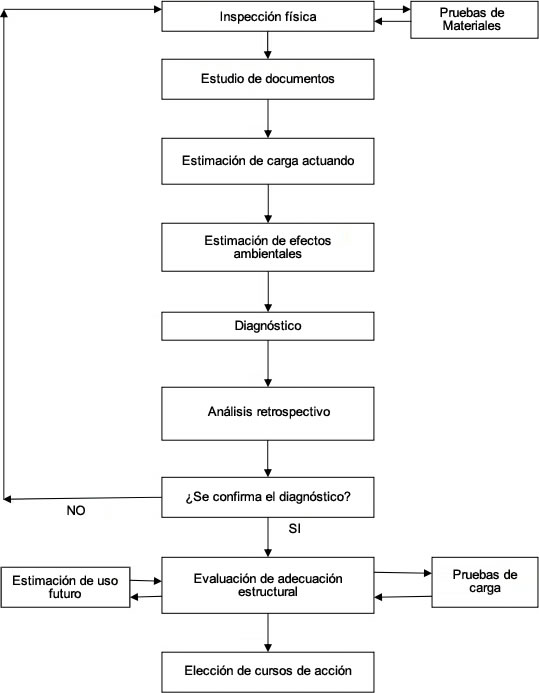

Procedimiento de evaluación para valorar una estructura dañada. Pueden ser necesarios los siguientes pasos :

- Inspección física de la estructura dañada.

- Preparación y documentación de los daños.

- Recogida de muestras y realización de pruebas tanto in situ como en laboratorio.

- Estudio de los documentos incluyendo aspectos estructurales.

- Estimación de cargas que actúan sobre la estructura.

- Estimación de los efectos ambientales, incluida la interacción de la estructura del suelo.

- Diagnóstico.

- Tomar medidas preventivas para no causar más daños.

- Análisis retrospectivo para confirmar el diagnóstico.

- Evaluación de adecuación estructural.

- Estimación sobre uso futuro.

- Medidas correctivas necesarias para fortalecer y reparar la estructura.

- Evaluación posterior a la reparación mediante pruebas.

- Prueba de carga para estudiar el comportamiento.

- Elección del curso de acción para la restauración de la estructura.

-

Diagrama de flujo para el procedimiento de evaluación de estructuras dañadas

Causas de deterioro

- Flujos de diseño y construcción.

El diseño de estructuras de hormigón gobierna el desempeño de las estructuras de hormigón. La estructura de hormigón bien diseñada y detallada mostrará menos deterioro en comparación con el hormigón mal diseñado y detallado, en esta condición similar. Las uniones viga-columna son particularmente adecuadas para el hormigón defectuoso, si el detallado y la colocación de las armaduras no se realizan correctamente.

- Efectos ambientales.

Las microgrietas presentes en el hormigón son la fuente de acceso de humedad y dióxido de carbono atmosférico al hormigón, que atacan el refuerzo y reaccionan con varios ingredientes del hormigón. En un entorno agresivo, las estructuras de hormigón se deteriorarán más rápidamente y la resistencia / vida útil de las estructuras de hormigón se reducirá considerablemente.

- Uso de material de mala calidad.

La calidad de los materiales que se utilizarán en la construcción debe garantizarse mediante diversas pruebas, tal como se especifica en los códigos IS. El ataque de agregados alcalinos y sulfatos da como resultado un deterioro temprano. Los materiales arcillosos en los agregados finos pueden debilitar la unión del mortero-agregado y reducir la resistencia.

- Calidad de la supervisión.

Los trabajos de construcción deben realizarse según las especificaciones. La adherencia a la relación agua-cemento especificada controla la resistencia, permeabilidad y durabilidad del hormigón. Una vibración insuficiente puede resultar en un concreto poroso y en forma de panal, mientras que el exceso de vibración puede causar segregación.

- Deterioro por corrosión.

- Descascarado de la cubierta de hormigón.

- Grietas paralelas al refuerzo.

- Descascarado en los bordes.

- Hinchazón del hormigón.

- Dislocación.

- Flujos de diseño y construcción.

Reparación, Rehabilitación, Estrategias de Mantenimiento y Arreglo de Estructuras Metálicas

El mantenimiento, la reparación y, en casos más severos, la rehabilitación de estructuras metálicas son procesos cruciales para garantizar la seguridad, durabilidad y funcionalidad de estas construcciones a lo largo del tiempo. Esta guía profundiza en las estrategias, técnicas y consideraciones clave para abordar estos procesos de manera efectiva, desde la inspección inicial hasta la implementación de soluciones a largo plazo.

Inspección y Diagnóstico: El Primer Paso Crítico

Antes de cualquier intervención, es fundamental realizar una inspección minuciosa y un diagnóstico preciso del estado de la estructura. Esto implica:

- Inspección Visual Detallada: Búsqueda de signos evidentes de corrosión (óxido, picaduras), deformaciones (pandeo, flexión excesiva), grietas, conexiones defectuosas (pernos flojos, soldaduras agrietadas), daños por impacto, fatiga del material y desgaste general. Se deben documentar fotográficamente todas las anomalías.

- Ensayos No Destructivos (END): Cuando la inspección visual no es suficiente o se sospecha de daños internos, se recurre a END. Algunos ejemplos son:

- Ultrasonido: Detecta grietas internas y mide espesores de materiales.

- Partículas Magnéticas: Revela grietas superficiales y subsuperficiales en materiales ferromagnéticos.

- Líquidos Penetrantes: Identifica fisuras superficiales en una amplia variedad de materiales.

- Radiografía Industrial: Permite visualizar el interior de la estructura para detectar defectos internos, como porosidades en soldaduras o inclusiones.

- Termografía Infrarroja: Detecta variaciones de temperatura que pueden indicar corrosión oculta o conexiones defectuosas que generan calor por fricción.

- Análisis Estructural: En casos de daños significativos o deformaciones, se debe realizar un análisis estructural para evaluar la capacidad de carga remanente de la estructura y determinar si es segura para su uso continuo. Esto puede implicar el uso de software de modelado y simulación.

- Toma de Muestras y Ensayos de Laboratorio: Si se detecta corrosión avanzada o se sospecha de la pérdida de propiedades mecánicas del material, se pueden tomar muestras para realizar ensayos de laboratorio, como pruebas de tracción, dureza y análisis metalográfico.

Causas Comunes de Deterioro en Estructuras Metálicas

Entender las causas subyacentes del deterioro es crucial para implementar soluciones efectivas y prevenir problemas futuros. Las causas más comunes incluyen:

| Causa | Descripción | Prevención/Mitigación |

|---|---|---|

| Corrosión | Reacción electroquímica del metal con el ambiente (humedad, oxígeno, contaminantes). Puede ser generalizada, localizada (picaduras), galvánica (contacto con metales diferentes), etc. | Recubrimientos protectores (pinturas, galvanizado), protección catódica, diseño que evite acumulación de agua, uso de materiales resistentes a la corrosión. |

| Fatiga | Debilitamiento del material debido a cargas cíclicas (repetidas) que, individualmente, no causarían falla. | Diseño adecuado que considere cargas dinámicas, inspecciones regulares para detectar grietas por fatiga, evitar concentraciones de tensiones. |

| Sobrecarga | Exposición de la estructura a cargas superiores a las de diseño. Puede ser estática (peso excesivo) o dinámica (viento, sismo). | Respetar límites de carga, considerar factores de seguridad en el diseño, monitoreo de cargas en tiempo real (en algunos casos). |

| Daños por Impacto | Golpes, colisiones o vibraciones excesivas que pueden causar deformaciones, grietas o fallas en conexiones. | Protecciones físicas (barreras), diseño que absorba impactos, control de vibraciones. |

| Defectos de Fabricación | Errores en el proceso de fabricación, como soldaduras deficientes, materiales de baja calidad o dimensiones incorrectas. | Control de calidad riguroso durante la fabricación, inspecciones y ensayos no destructivos. |

Estrategias de Mantenimiento Preventivo

El mantenimiento preventivo es la estrategia más rentable a largo plazo. Consiste en realizar acciones regulares para prevenir el deterioro y prolongar la vida útil de la estructura. Un programa de mantenimiento preventivo debe incluir:

- Inspecciones Periódicas: La frecuencia de las inspecciones debe determinarse en función del tipo de estructura, el ambiente al que está expuesta y su historial de mantenimiento.

- Limpieza: Eliminación de suciedad, polvo, residuos y cualquier sustancia que pueda promover la corrosión o el deterioro.

- Repintado: Aplicación de nuevas capas de pintura protectora para mantener la barrera contra la corrosión. La preparación adecuada de la superficie (limpieza, lijado, imprimación) es crucial para la durabilidad del repintado.

- Lubricación: Aplicación de lubricantes a partes móviles para reducir la fricción y el desgaste.

- Reajuste de Conexiones: Apretar pernos y revisar soldaduras para asegurar que las conexiones estén firmes y en buen estado.

- Control de la Vegetación: Eliminar la vegetación cercana que pueda acumular humedad o dañar la estructura.

Técnicas de Reparación y Rehabilitación

Cuando se detectan daños, es necesario implementar técnicas de reparación o rehabilitación. La elección de la técnica depende de la naturaleza y gravedad del daño:

- Reparaciones Menores:

- Limpieza y Eliminación de Óxido: Uso de cepillos de alambre, lijas, herramientas eléctricas o chorro abrasivo (sandblasting) para eliminar el óxido y preparar la superficie.

- Aplicación de Convertidores de Óxido: Productos químicos que transforman el óxido en una capa estable y protectora.

- Soldadura de Reparación: Reparación de grietas o refuerzo de secciones debilitadas mediante soldadura. Es crucial usar procedimientos de soldadura adecuados y soldadores calificados.

- Reemplazo de Pernos: Sustitución de pernos corroídos, dañados o flojos.

- Aplicación de Selladores: Sellado de grietas y juntas para prevenir la entrada de agua y humedad.

- Reparaciones Mayores y Rehabilitación:

- Refuerzo Estructural: Adición de elementos metálicos (placas, perfiles) para aumentar la capacidad de carga de la estructura.

- Reemplazo de Miembros Estructurales: Sustitución de vigas, columnas u otros elementos que estén severamente dañados o corroídos.

- Enderezamiento: Corrección de deformaciones mediante la aplicación de calor y/o fuerza controlada.

- Reconstrucción Parcial o Total: En casos extremos, puede ser necesario reconstruir parte o la totalidad de la estructura.

- Aplicación de Sistemas de Protección Avanzados: Uso de recubrimientos de alto rendimiento, como pinturas intumescentes (protección contra incendios) o sistemas de protección catódica.

Se presenta la sigiente tabla con mas detalles sobre las tecnicas de reparacion:

| Técnica | Descripción Detallada | Ventajas | Desventajas |

|---|---|---|---|

| Refuerzo con Placas de Acero | Se sueldan o atornillan placas de acero a los miembros estructurales existentes para aumentar su sección transversal y, por lo tanto, su capacidad de carga. | Relativamente simple y económico, puede realizarse sin interrumpir completamente el uso de la estructura. | Aumenta el peso de la estructura, puede alterar la estética, requiere una buena preparación de la superficie y soldadura de calidad. |

| Refuerzo con Perfiles de Acero | Se agregan perfiles de acero (vigas, columnas, angulares) para redistribuir las cargas o crear nuevos caminos de carga. | Mayor capacidad de refuerzo que las placas, puede adaptarse a diferentes geometrías. | Más complejo y costoso que el refuerzo con placas, puede requerir modificaciones significativas en la estructura existente. |

| Refuerzo con FRP | Se trata del uso de *Materiales Compuestos de Fibra de Carbono (FRP)*. Los cuales son materiales compuestos de alta resistencia que se adhieren a la superficie del metal para reforzarlo. Se utilizan comúnmente fibras de carbono, vidrio o aramida. | Alta Resistencia, bajo peso y durabilidad. | Costo Inicialmente elevado, requiere mano de obra especializada. |

Consideraciones de Seguridad

La seguridad es primordial en cualquier trabajo de mantenimiento, reparación o rehabilitación de estructuras metálicas. Se deben seguir estrictamente las normas de seguridad y utilizar el equipo de protección personal adecuado (casco, guantes, gafas de seguridad, arnés, etc.). Algunas consideraciones clave son:

- Trabajo en Altura: Si se requiere trabajar en altura, se deben utilizar andamios, plataformas elevadoras o sistemas de acceso por cuerdas, y se deben seguir las normas para trabajos en altura.

- Soldadura: La soldadura debe ser realizada por personal calificado, utilizando el equipo de protección adecuado (máscara de soldar, guantes, delantal de cuero) y en áreas bien ventiladas.

- Manejo de Materiales: Se deben utilizar equipos de elevación adecuados para manipular piezas pesadas y se debe evitar la sobrecarga de los equipos.

- Riesgos Eléctricos: Se deben tomar precauciones para evitar descargas eléctricas al trabajar con herramientas eléctricas o cerca de instalaciones eléctricas.

- Espacios Confinados: Si se requiere trabajar en espacios confinados (tanques, silos), se deben seguir los procedimientos de seguridad para espacios confinados, incluyendo la ventilación adecuada y la medición de gases.

- Plan de Trabajo y Permisos: Antes de comenzar cualquier trabajo, se debe elaborar un plan de trabajo detallado que identifique los riesgos y las medidas de control, y se deben obtener los permisos necesarios.

Aspectos Legales y Normativos

Es fundamental cumplir con las normativas y regulaciones locales y nacionales relacionadas con la construcción, el mantenimiento y la seguridad de estructuras metálicas. Esto puede incluir:

- Códigos de Construcción: Establecen los requisitos mínimos para el diseño y la construcción de estructuras.

- Normas de Seguridad: Definen las prácticas seguras para trabajos en altura, soldadura, manejo de materiales, etc.

- Regulaciones Ambientales: Establecen los requisitos para el manejo de residuos peligrosos, la protección del medio ambiente y el control de emisiones.

- Inspecciones Obligatorias: Algunas estructuras pueden estar sujetas a inspecciones obligatorias por parte de las autoridades competentes.

Documentación y Registro

Es esencial llevar un registro detallado de todas las actividades de mantenimiento, reparación y rehabilitación, incluyendo:

- Informes de Inspección: Documentación de los hallazgos de las inspecciones, incluyendo fotografías, resultados de ensayos y recomendaciones.

- Planos de Reparación: Planos que muestren las reparaciones realizadas, incluyendo detalles de las soldaduras, refuerzos y materiales utilizados.

- Certificados de Materiales: Documentos que acrediten la calidad de los materiales utilizados en las reparaciones.

- Registros de Mantenimiento: Historial de las actividades de mantenimiento realizadas, incluyendo fechas, trabajos realizados y materiales utilizados.

- Manual de Mantenimiento: Un documento que describa las recomendaciones de mantenimiento para la estructura, incluyendo la frecuencia de las inspecciones y las tareas de mantenimiento preventivo.

Estudios de Caso y Ejemplos Prácticos

Estudio de Caso 1: Puente Colgante con Corrosión en Cables

Problema: Un puente colgante presentaba corrosión severa en los cables principales, detectada mediante inspección visual y ensayos no destructivos (ultrasonido). La corrosión había reducido significativamente la sección transversal de los cables, comprometiendo su capacidad de carga.

Solución:

- Se realizó un análisis estructural detallado para evaluar la capacidad de carga remanente de los cables.

- Se implementó un sistema de monitoreo en tiempo real para controlar la tensión en los cables durante las reparaciones.

- Se limpiaron los cables mediante chorro abrasivo para eliminar el óxido y preparar la superficie.

- Se aplicó un recubrimiento protector de alto rendimiento para prevenir la corrosión futura.

- Se reforzaron los cables mediante la adición de cables auxiliares o mediante la técnica de "strand replacement" (reemplazo de hilos individuales).

- Se implementó un programa de mantenimiento preventivo riguroso, incluyendo inspecciones regulares y reaplicación del recubrimiento protector.

Estudio de caso 2 : Edificio industrial con daños por fatiga

Problema Un edificio industrial con una estructura metálica que soportaba maquinaria pesada presentaba grietas por fatiga en las conexiones viga-columna. Las grietas se detectaron mediante inspección visual y partículas magnéticas.

Solución

- Se realizó un análisis de fatiga para determinar la vida útil remanente de las conexiones.

- Se reforzaron las conexiones mediante la adición de placas de refuerzo soldadas.

- Se modificó el diseño de las conexiones para reducir las concentraciones de tensiones.

- Se implementó un programa de monitoreo de vibraciones para controlar las cargas cíclicas en la estructura.

- Se estableció un programa de inspecciones regulares para detectar grietas por fatiga en etapas tempranas.

A continuacion se muestra un tabla con tipos de fallas y sus soluciones:

| Tipo de Falla | Causas Comunes | Soluciones de Reparación/Rehabilitación | Medidas Preventivas |

|---|---|---|---|

| Deformación Excesiva | Sobrecarga, diseño inadecuado, fatiga | Refuerzo estructural, enderezamiento, reemplazo de miembros | Diseño adecuado, control de cargas, inspecciones regulares |

| Agrietamiento por Fatiga | Cargas cíclicas, concentraciones de tensiones, defectos de fabricación | Soldadura de reparación, refuerzo con placas, modificación del diseño | Diseño adecuado, control de vibraciones, inspecciones regulares |

| Corrosión por picaduras. | Exposición prolongada, ambientes salinos, falta de proteccion. | Limpieza profunda, aplicación de inhibidores, parches o reemplazo. | Inspecciones, recubrimientos mejorados, mantenimiento preventivo. |

Tendencias Futuras en el Mantenimiento de Estructuras Metálicas

El campo del mantenimiento de estructuras metálicas está en constante evolución, con nuevas tecnologías y enfoques que prometen mejorar la eficiencia, la seguridad y la sostenibilidad de estas actividades. Algunas tendencias futuras incluyen:

- Mantenimiento Predictivo: Uso de sensores, análisis de datos y modelos de inteligencia artificial para predecir el deterioro y programar el mantenimiento de manera óptima, antes de que ocurran fallas.

- Robótica y Drones: Uso de robots y drones para realizar inspecciones y reparaciones en áreas de difícil acceso o peligrosas.

- Materiales Autorreparables: Desarrollo de materiales metálicos que pueden reparar automáticamente pequeñas grietas o daños.

- Impresión 3D: Uso de la impresión 3D para fabricar piezas de repuesto personalizadas o para aplicar recubrimientos protectores.

- Realidad Aumentada y Virtual: Uso de la realidad aumentada y virtual para capacitar a los trabajadores, simular reparaciones y visualizar el estado de la estructura.

- Sistemas de Gestión de Activos: Implementación de sistemas de software para gestionar de manera integral el ciclo de vida de las estructuras, desde el diseño y la construcción hasta el mantenimiento y la demolición.

El mantenimiento, la reparación y la rehabilitación de estructuras metálicas son procesos complejos que requieren un enfoque multidisciplinario y un conocimiento profundo de los materiales, las técnicas y las normativas. Al implementar estrategias de mantenimiento preventivo, realizar inspecciones regulares y utilizar las técnicas de reparación adecuadas, es posible prolongar significativamente la vida útil de estas estructuras y garantizar su seguridad y funcionalidad a largo plazo. La inversión en mantenimiento es, sin duda, una inversión en seguridad y rentabilidad.

Mantenimiento de Edificaciones: Significado, Objetivos y Tipos

Objetivo del mantenimiento de una edificación

El mantenimiento de rutina de la estructura es esencial para mantenerla funcional y protegerla contra el deterioro temprano.

Leer másEnfoques metódicos para reparar edificaciones

Las reparaciones en estructuras deben realizarse de manera metódica.

El primer paso en esta dirección sería la inspección de la construcción para determinar el alcance del daño y también los elementos de daño y deterioro.

Leer másSignificado y causas del deterioro en Edificaciones

Rehabilitación de una estructura ruinosa

Una estructura ruinosa propuesta para rehabilitación necesita ser examinado a fondo, especialmente sus miembros estructurales.

Leer másCerchas en Construcciones Metálicas

Diferentes formas y consideraciones de diseño para cerchas

Una cercha es esencialmente un sistema triangulado de elementos estructurales interconectados rectos.

Leer másConstrucción de Pórticos

Diseño, construcción y levantamiento de marcos estructurales para PÓRTICOS

Los Pórticos o tambien llamados "marcos de portal" son generalmente estructuras de poca altura, que comprenden columnas y vigas horizontales o inclinadas, conectadas por conexiones resistentes al momento.

Leer másPórticos con Estructura de Espacio Abierto

¿Qué es un espacio despejado o pórtico de un amplio tramo claro?

La construcción de un amplio tramo claro están diseñada como un marco rígido que tiene alta resistencia y durabilidad.

Leer más¿Marcos rígidos de un solo tramo o varios tamos?

¿Qué se entiende por Construcción de Marco Rígido?

La construcción de marco rígido también se denomina construcción de marco fijo o resistente a momentos.

Leer másArriostramiento en Marcos Estructurales de Acero

Sistemas de arriostramiento

Los marcos estructurales arriostrados o riostras son una forma muy común de construcción, económica de construir y simple de analizar.

Leer másPasarelas de Acero y Puentes Peatonales

Diseño de pasarelas de acero y estructuras para puentes peatonales

Se necesitan pasarelas o puentes peatonales donde se debe proporcionar un camino separado para que las personas crucen los flujos de tráfico o algún obstáculo físico, como un río.

Leer másPuentes Metálicos con Estructura en Acero

Requisitos técnicos para la construcción de puentes con estructura de acero

Los requisitos técnicos se refieren al método que el diseñador ha asumido al desarrollar el diseño.

Leer másCasas Residenciales con Estructura Metálica

Razones para construir una casa con estructura de acero

Una casa construida con acero tiene una variedad de aspectos positivos que te hacen preguntarte por qué no es así como todos construyen sus casas.

Leer másMarcos Estructurales en Acero

El Acero es una opción de construcción atractiva

Existen múltiples razones por las que el acero es una opción de construcción atractiva de principio a fin, entre las que se encuentran las siguientes...

Leer más