Tratamiento de protección anticorrosivo

Reconocemos la corrosividad del entorno al que estará expuesta su estructura

Una estructura de acero expuesta a un entorno agresivo debe protegerse con un tratamiento de alto rendimiento.

Prevención y protección contra la corrosión en construcciones y estructuras metálicas

Protección contra la corrosión

Puente "Coalbrookdale" en estructura metálica en el Reino Unido, ha sobrevivido por más de 200 años.

Una protección rentable contra la corrosión en estructuras de acero, debería presentar pocas dificultades para aplicaciones y entornos comunes si se reconocen desde el principio los factores que afecten su durabilidad.

Hay muchas estructuras de acero que han perdurado satisfactoriamente durante muchos años, incluso en condiciones adversas. La primera gran estructura de hierro, el puente en Coalbrookdale en el Reino Unido, ha sobrevivido más de 200 años, mientras que el puente ferroviario Forth, localizada también en el Reino Unido, ya es legendario con mas de 100 años. Hoy en día, se encuentran disponibles recubrimientos protectores duraderos modernos que, cuando se usan de manera adecuada, permiten intervalos de mantenimiento prolongados y un rendimiento mejorado.

Recubrimiento de alto rendimiento contra la corrosión en estructuras metálicas modernas.

La clave del éxito radica en reconocer la corrosividad del entorno al que estará expuesta la estructura y en definir especificaciones de revestimiento claras y adecuadas.

Cuando el acero se encuentra en un ambiente interior seco y calentado, el riesgo de corrosión es insignificante y no es necesaria una capa protectora. Por el contrario, una estructura de acero expuesta a un entorno agresivo debe protegerse con un tratamiento de alto rendimiento y es posible que deba diseñarse teniendo en cuenta el mantenimiento si se requiere una vida útil prolongada.

El tratamiento de protección óptimo, que combina la preparación adecuada de la superficie, los materiales de revestimiento adecuados, la durabilidad requerida y el costo mínimo, se puede lograr utilizando tecnología moderna de tratamiento de superficies.

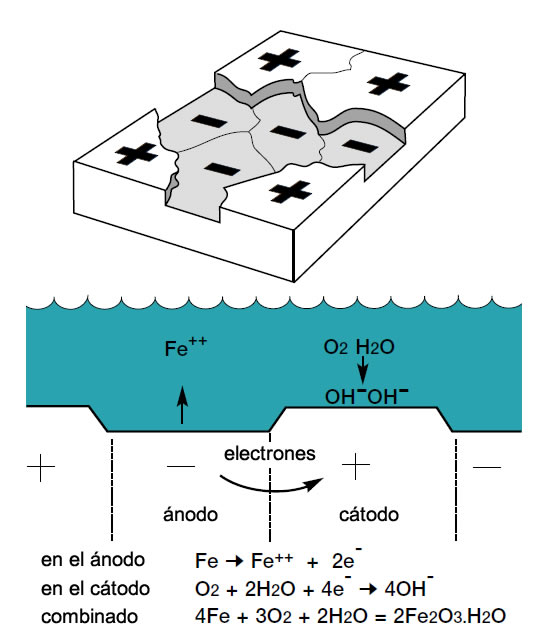

Representación esquemática del mecanismo de corrosión del acero.

Corrosión del acero estructural

La corrosión del acero estructural es un proceso electroquímico que requiere la presencia simultánea de humedad y oxígeno. En ausencia de cualquiera de ellos, no se produce corrosión.

Esencialmente, el hierro en el acero se oxida para producir óxido, que ocupa aproximadamente 6 veces el volumen del material original consumido en el proceso. La velocidad a la que progresa el proceso de corrosión depende de una serie de factores relacionados con el "microclima" que rodea inmediatamente la estructura, principalmente el tiempo de humedad y el nivel de contaminación atmosférica.

Debido a las variaciones en los entornos atmosféricos, los datos de la tasa de corrosión no se pueden generalizar. Sin embargo, los entornos pueden clasificarse ampliamente y las tasas de corrosión del acero medidas correspondientes proporcionan una indicación útil de las tasas de corrosión probables.

El proceso de corrosión

La corrosión del acero se puede considerar como un proceso electroquímico que ocurre por etapas. El ataque inicial ocurre en áreas anódicas de la superficie, donde los iones ferrosos se disuelven. Los electrones se liberan del ánodo y se mueven a través de la estructura metálica hasta los sitios catódicos adyacentes en la superficie, donde se combinan con oxígeno y agua para formar iones hidroxilo. Estos reaccionan con los iones ferrosos del ánodo para producir hidróxido ferroso, que a su vez se oxida más en el aire para producir óxido férrico hidratado (es decir, óxido rojo). La suma de estas reacciones se puede representar mediante la siguiente ecuación :

Fe + 3O 2 + 2H 2 O = 2Fe 2 O 3 H 2 O

(Acero) + (Oxígeno) + (Agua) = Óxido férrico hidratado (Óxido)

Sin embargo, después de un período de tiempo, los efectos de polarización, como el crecimiento de productos de corrosión en la superficie, hacen que el proceso de corrosión sea sofocado. Se pueden formar nuevos sitios anódicos reactivos, lo que permite una mayor corrosión. En este caso, durante períodos prolongados, la pérdida de metal es razonablemente uniforme en la superficie, y esto se suele describir como "corrosión generalizada". Se muestra una representación esquemática del mecanismo de corrosión (arriba a la derecha).

El proceso de corrosión requiere la presencia simultánea de agua y oxígeno. En ausencia de cualquiera de ellos, no se produce corrosión.

Corrosión localizada

También pueden ocurrir varios tipos de corrosión localizada, pero estos tienden a no ser significativos para estructuras de acero.

Corrosión bimetálica

Cuando dos metales diferentes se unen y entran en contacto con un electrolito, pasa una corriente eléctrica entre ellos y se produce corrosión en el metal anódico. Algunos metales (por ejemplo, acero inoxidable) provocan que el acero estructural de baja aleación se corroa preferentemente mientras que otros metales (por ejemplo, zinc) se corroen preferentemente a sí mismos, protegiendo así el acero estructural de baja aleación. La tendencia de metales diferentes a la corrosión bimetálica depende en parte de sus respectivas posiciones en la serie galvánica. Cuanto más separados estén los dos metales de la serie, mayor será la tendencia.

Otro aspecto que influye en la corrosión bimetálica es la naturaleza del electrolito. La corrosión bimetálica es más grave para estructuras sumergidas o enterradas, pero en entornos menos agresivos, por ejemplo, ángulos de soporte de ladrillos de acero inoxidable unidos a secciones estructurales de acero dulce, el efecto sobre las secciones de acero es mínimo. No se requieren precauciones especiales en la mayoría de situaciones prácticas de edificios o puentes. Para situaciones de mayor riesgo, se deben utilizar juntas, manguitos y materiales aislantes eléctricos similares. Alternativamente, la aplicación de un sistema de pintura adecuado sobre la junta ensamblada también es eficaz.

La tendencia a la corrosión bimetálica también está influenciada por las áreas superficiales relativas de los metales catódicos y anódicos (A c / A a ). En términos simples, cuanto mayor es la relación A c / A a , mayor es la tendencia a la corrosión bimetálica.

Extremo anódico (más propenso a la corrosión).

- Magnesio.

- Zinc.

- Aluminio.

- Aceros al carbono y de baja aleación (estructurales).

- Hierro fundido.

- Dirigir.

- Estaño.

- Cobre, Latón, Bronce.

- Níquel (pasivo).

- Titanio.

- Aceros inoxidables 430/304/316 (en estado pasivo).

Extremo catódico (menos propenso a la corrosión).

Superficie de acero picada.

Corrosión por picadura

En algunas circunstancias, el ataque al área anódica original no se sofoca y continúa profundamente en el metal, formando un pozo de corrosión.

Las picaduras ocurren más a menudo con aceros estructurales de baja aleación en condiciones continuamente húmedas o enterrados en el suelo en lugar de aquellos expuestos al aire. Por lo tanto, la corrosión por picaduras rara vez se encuentra en los típicos puentes o edificios de acero modernos.

Corrosión por grietas

Las grietas pueden formarse mediante detalles de diseño , soldadura , escombros en la superficie, etc. El oxígeno disponible en la grieta se utiliza rápidamente por el proceso de corrosión y, debido al acceso limitado, no se puede reemplazar. La entrada a la hendidura se vuelve catódica, ya que puede satisfacer la reacción catódica que demanda oxígeno. La punta de la hendidura se convierte en un ánodo localizado y en este punto se producen altas tasas de corrosión.

Tasas de corrosión

Los principales factores que determinan la tasa de corrosión del acero en el aire son :

- Tiempo de humedad

- Contaminación atmosférica

Tiempo de humedad

Esta es la proporción del tiempo total durante el cual la superficie está húmeda debido a la lluvia, condensación, etc. Por lo tanto, para el acero sin protección en ambientes secos, por ejemplo, dentro de edificios con calefacción, la corrosión será mínima debido a la baja disponibilidad de agua. El requisito para la aplicación de pinturas o revestimientos se vuelve innecesario salvo por motivos de apariencia o protección contra incendios.

Contaminación atmosférica

El tipo y la cantidad de contaminación atmosférica y contaminantes (por ejemplo, sulfatos, cloruros, polvo, etc.).

Sulfatos

Estos se originan a partir del gas de dióxido de azufre producido durante la combustión de combustibles fósiles, por ejemplo, aceites que contienen azufre y carbón. El gas de dióxido de azufre reacciona con el agua o la humedad de la atmósfera para formar ácidos sulfuroso y sulfúrico. Los entornos industriales son una fuente principal de dióxido de azufre.

Cloruros

Estos están presentes principalmente en ambientes marinos. La mayor concentración de cloruros se encuentra en las regiones costeras y hay una rápida reducción hacia el interior. En el Reino Unido, hay pruebas que sugieren que una franja de 2 kilómetros alrededor de la costa puede considerarse en un entorno marino.

Tanto los sulfatos como los cloruros aumentan las tasas de corrosión. Reaccionan con la superficie del acero para producir sales solubles de hierro, que pueden concentrarse en fosas y son corrosivas.

Dentro de un entorno local dado, las tasas de corrosión pueden variar notablemente debido a los efectos de los vientos predominantes y de protección, etc. Por lo tanto, es el 'microclima' que rodea inmediatamente la estructura el que determina las tasas de corrosión con fines prácticos. Debido a las variaciones en los entornos atmosféricos, los datos de la tasa de corrosión no se pueden generalizar. Sin embargo, los entornos pueden clasificarse ampliamente y las tasas de corrosión del acero medidas correspondientes proporcionan una indicación útil de las tasas de corrosión probables.

Categorías de corrosividad atmosférica y ejemplos de entornos típicos | |||

Categoría de corrosividad | Acero con poco carbono Pérdida de espesor (μm) a | Ejemplos de entornos típicos (solo informativos) | |

Exterior | Interior | ||

C1 | ≤ 1,3 | - | Edificios con calefacción con atmósferas limpias, p. Ej. Oficinas, tiendas, escuelas, hoteles |

C2 | > 1,3 a 25 | Atmósferas con bajo nivel de contaminación: principalmente zonas rurales | Edificios sin calefacción donde puede producirse condensación, por ejemplo, depósitos, pabellones deportivos |

Medio C3 | > 25 a 50 | Atmósferas urbanas e industriales, contaminación moderada por dióxido de azufre; zona costera con baja salinidad | Salas de producción con alta humedad y algo de contaminación del aire, por ejemplo, plantas de procesamiento de alimentos, lavanderías, cervecerías, lecherías. |

C4 | > 50 a 80 | Zonas industriales y zonas costeras con salinidad moderada | Plantas químicas, piscinas, barcos costeros y astilleros |

C5 | > 80 a 200 | Zonas industriales con alta humedad y atmósfera agresiva y zonas costeras con alta salinidad | Edificios o áreas con condensación casi permanente y alta contaminación. |

CX | > 200 hasta 700 | Áreas costa afuera con alta salinidad y áreas industriales con humedad extrema y atmósfera agresiva y atmósferas subtropicales y tropicales. | Áreas industriales con extrema humedad y atmósfera agresiva. |

Notas :

- 1 μm (1 micrón) = 0,001 mm.

- a Los valores de pérdida de espesor son posteriores al primer año de exposición. Las pérdidas pueden reducirse en los años siguientes.

Influencia del diseño en la corrosión

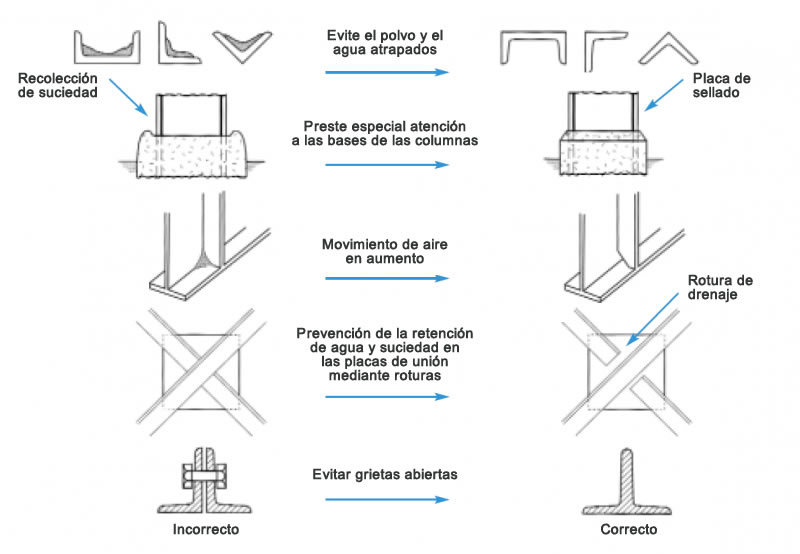

Trampa de agua y suciedad.

El diseño y los detalles de una estructura pueden afectar la durabilidad de cualquier revestimiento protector que se le aplique. Las estructuras diseñadas con muchos componentes y sujetadores estructurales pequeños son más difíciles de proteger que aquellas con grandes superficies planas.

Los temas clave a considerar incluyen :

- Acceso para aplicación y mantenimiento de revestimientos.

- Evitación de trampas de humedad y escombros.

- Evitación o sellado de grietas.

- Drenaje y ventilación para minimizar el tiempo de humedad.

- Manejo cuidadoso del contacto con otros materiales.

El detallado es importante para garantizar que el tratamiento protector se pueda aplicar a todas las superficies, para evitar la creación de trampas de agua y suciedad que acelerarían la corrosión y podrían provocar corrosión por picaduras. El detallado también es importante para garantizar que las inspecciones y el mantenimiento futuros se puedan realizar de manera eficaz.

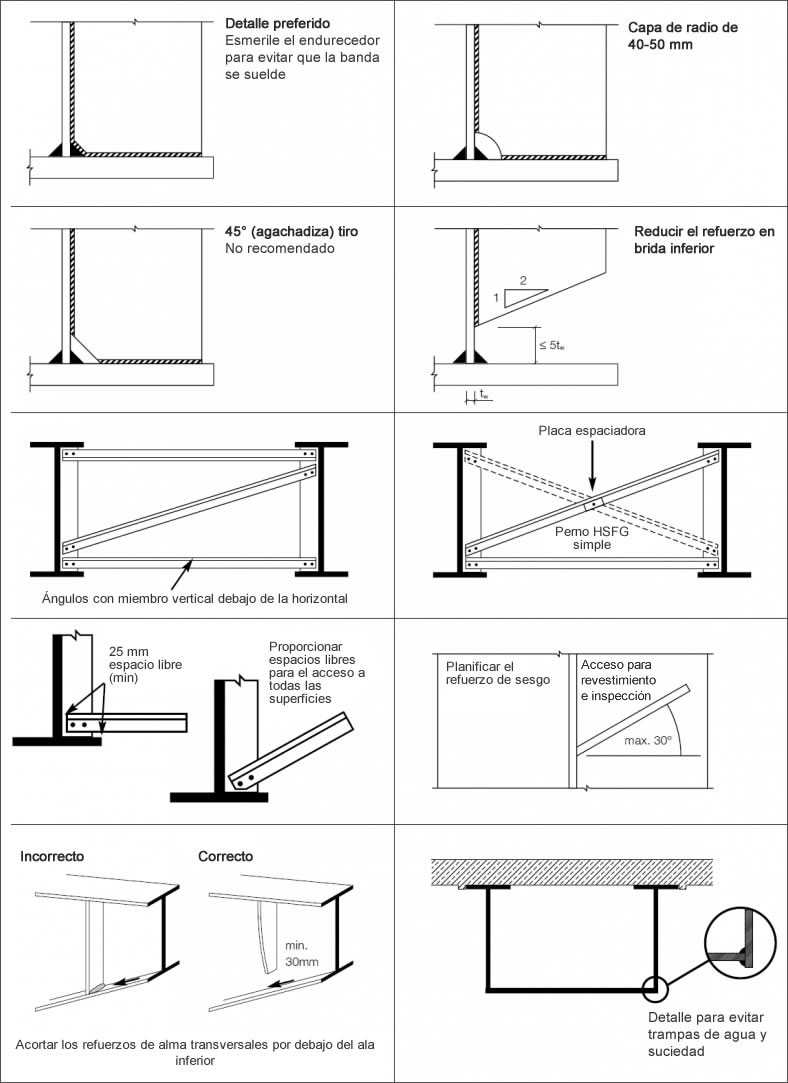

Acceso para aplicación y mantenimiento de revestimientos

El acceso a todas las superficies para proporcionar tanto el tratamiento superficial inicial como la pintura de mantenimiento posterior es esencial. Siempre que sea posible, deben evitarse los espacios estrechos, las esquinas de difícil acceso y las superficies ocultas. De manera similar, el espacio libre entre los miembros de conexión en las uniones y el grado de ángulos internos en los refuerzos de alma sesgados deben permitir el acceso para el revestimiento y la inspección.

Un detalle típico que es difícil de proteger es un orificio en un refuerzo de banda. A menos que el agujero sea muy grande, es virtualmente imposible limpiar la superficie con chorro de arena adecuadamente y aplicar un tratamiento protector a la superficie. Lo ideal sería evitar las cofias mediante el uso de francotiradores ajustados y una soldadura continua alrededor de la esquina. Aunque esto puede formar una trampa de humedad / suciedad, se considera un detalle mejor que tener un camino de drenaje a través de una capa donde el sistema de protección es más vulnerable. Si se utilizan orificios para cofias, deben ser circulares y de al menos 50 mm de radio, preferiblemente más. No se deben utilizar los orificios de la cofia formados por francotiradores de 45º. La soldadurano se devolverá a través del orificio, lo que crea el problema adicional de una grieta estrecha.

Evitación de trampas de humedad y escombros

Siempre que sea posible, se deben evitar los detalles que podrían atrapar humedad y escombros. Las medidas que se pueden tomar incluyen :

- Esmerila la soldadura al ras en superficies horizontales.

- Reduzca los refuerzos de alma transversales por debajo del ala inferior.

- Evite el uso de canales con los dedos hacia arriba.

- Organice los ángulos con la pierna vertical debajo de la horizontal.

- Evite el uso de refuerzos de cojinetes de sección en 'T'.

- Evite la creación de cavidades y grietas, etc.

- Selle las secciones huecas laminadas, excepto cuando vayan a galvanizarse en caliente.

A continuación se muestran ejemplos de detalles para minimizar la corrosión en edificios y puentes.

Ejemplos de detalles pra edificios.

Ejemplos de detalles para puentes.

Grietas

Las grietas atraen y retienen agua a través de la acción capilar, lo que conduce a una 'corrosión por grietas' acelerada, por lo que se deben evitar o sellar detalles como las juntas de solape cuando sea posible.

Las uniones atornilladas precargadas plantean un problema particular en los puentes, por lo que las conexiones soldadas son preferibles en términos de protección contra la corrosión. Sin embargo, los efectos de las grietas en las conexiones atornilladas precargadas se pueden minimizar limitando el espaciado de los pernos y la distancia del borde, utilizando placas de cubierta flexibles y sellando los bordes de la junta. Las grietas en las intersecciones de los arriostramientos transversales deben evitarse utilizando una placa de empaque del mismo grosor que el refuerzo de la red y un solo perno precargado a través de las tres piezas.

Drenaje y ventilación

Deberían tomarse medidas para un drenaje y una ventilación adecuados para permitir que el acero se seque, por ejemplo, minimizar el "tiempo de humedad" . Las medidas a considerar incluyen la provisión de orificios de drenaje cuando sea necesario y la provisión de libre circulación de aire alrededor de la estructura.

En el caso de los puentes , se deben evitar las vigas poco espaciadas y la escorrentía de la plataforma debe alejarse de las superficies de acero. Además, se debe considerar el uso de voladizos anchos con detalles de goteo adecuados..

La articulación de un puente también influye en su durabilidad, ya que las juntas de la plataforma con fugas a menudo han sido la fuente de problemas de corrosión. Idealmente, las juntas de expansión deben evitarse mediante el uso de una construcción continua e integral . Sin embargo, si las juntas de expansión son inevitables, deben ubicarse lejos de los extremos de las vigas y se debe proporcionar un sistema de drenaje positivo no metálico para alejar cualquier fuga de la estructura de acero.

Contacto con otros materiales

Inevitablemente, la estructura de acero entrará en contacto con otros materiales, y los diseñadores deben considerar cuidadosamente las implicaciones en el comportamiento frente a la corrosión :

- Deben evitarse las conexiones entre metales diferentes cuando sea posible, de lo contrario existe el riesgo de corrosión bimetálica acelerada . Si esto no se puede evitar, se deben aislar las superficies de contacto.

- Se debe especificar una profundidad de cobertura adecuada y la calidad correcta del hormigón cuando la estructura de acero se cubra con hormigón.

- El acero estructural debe separarse de la madera mediante el uso de revestimientos o láminas de plástico para evitar la humedad en la superficie del acero.

Preparación de la superficie

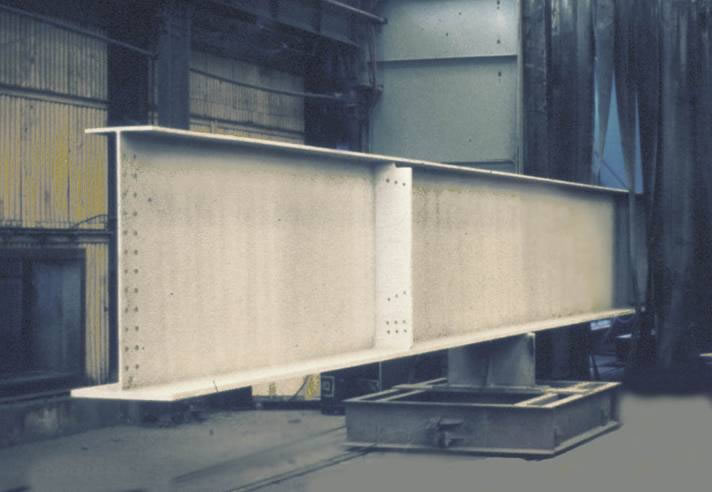

Viga de acero que emerge de una unidad de limpieza por chorro autmático.

La preparación de la superficie es el tratamiento esencial de la primera etapa de un sustrato de acero antes de la aplicación de cualquier recubrimiento, y generalmente se acepta como el factor más importante que afecta el éxito total de un sistema de protección contra la corrosión.

El rendimiento de un recubrimiento está significativamente influenciado por su capacidad para adherirse adecuadamente al material del sustrato. El estado de la superficie inicial del acero puede variar en términos de la cantidad de incrustaciones residuales y el grado de oxidación inicial. Sin embargo, generalmente es una base insatisfactoria sobre la cual aplicar revestimientos protectores modernos de alto rendimiento. Existe una variedad de métodos de preparación y grados de limpieza , pero con mucho el método más significativo e importante utilizado para la limpieza a fondo de superficies oxidadas y con incrustaciones de laminación es la limpieza con chorro abrasivo o sandblasting.

Los grados estándar de limpieza para limpieza con chorro abrasivo son :

- Sa 1 - Limpieza con chorro ligero.

- Sa 2 - Limpieza con chorro a fondo.

- Sa 2½ - Limpieza por chorro muy profunda.

- Sa 3 - Limpieza con chorro para limpiar visualmente el acero.

El proceso de preparación de la superficie no solo limpia el acero, sino que también introduce un perfil de superficie y una amplitud adecuados para recibir el revestimiento protector.

Los recubrimientos de pintura de alto espesor y los recubrimientos de metal rociados térmicamente necesitan un perfil de superficie angular grueso para proporcionar una llave mecánica. Esto se logra mediante el uso de granos abrasivos. Los abrasivos de granalla se utilizan para recubrimientos de pintura de película delgada , como imprimaciones de prefabricación . La diferencia entre los abrasivos granulados y granulados y los correspondientes perfiles de superficie producidos se ilustra a continuación en los diagramas tridimensionales obtenidos a partir de equipos de caracterización de superficies sin contacto.

DISPARO ABRASIVO |  ARENA ABRASIVA |

Después de la limpieza con chorro abrasivo (granallado o sandblasting), es posible examinar las imperfecciones de la superficie y las alteraciones de la superficie causadas durante los procesos de fabricación, por ejemplo, la soldadura. Ciertas imperfecciones superficiales introducidas durante el procesamiento original del acero pueden no ser perjudiciales para el desempeño de un revestimiento en servicio, particularmente para estructuras en categorías ambientales de riesgo relativamente bajo. Sin embargo, dependiendo de los requisitos específicos de la estructura, puede ser necesario llevar a cabo tratamientos superficiales adicionales para eliminar las imperfecciones de la superficie en las soldaduras y los bordes cortados, así como las sales solubles para producir una condición superficial aceptable para pintar.

Recubrimientos de pintura

Sección transversal a través de un sistema de pintura multicapa.

Los recubrimientos de pintura para estructuras de acero se han desarrollado a lo largo de los años para cumplir con la legislación ambiental industrial y en respuesta a las demandas de los propietarios de puentes y estructuras para mejorar la durabilidad.

Una pintura consiste en un pigmento, disperso en un aglutinante y disuelto en un solvente. Los métodos más comunes para la clasificación de pinturas es por su pigmentación o por su tipo de aglutinante.

Un sistema de pintura moderno generalmente comprende una aplicación de recubrimiento secuencial de pinturas o, alternativamente, pinturas aplicadas sobre recubrimientos metálicos para formar un sistema de recubrimiento "dúplex". Los sistemas de pintura protectora generalmente consisten en imprimación, capas intermedias / de construcción y capas de acabado. Cada 'capa' de recubrimiento en cualquier sistema de protección tiene una función específica, y los diferentes tipos se aplican en una secuencia particular de imprimación seguida de capas intermedias / de construcción en el taller, y finalmente la capa de acabado (o capa superior) en el taller. o en el sitio.

Los imprimadores de prefabricación se utilizan en estructuras de acero, inmediatamente después de la limpieza con chorro de arena, para mantener la superficie limpia con chorro de arena reactiva en una condición libre de óxido durante el proceso de fabricación hasta que se pueda emprender la pintura final. Estos tipos de imprimaciones no se utilizan antes de la aplicación de recubrimientos por pulverización térmica.

El método de aplicación de los sistemas de pintura y las condiciones de aplicación tienen un efecto significativo en la calidad y durabilidad del recubrimiento. Los métodos estándar utilizados para aplicar pinturas a estructuras de acero incluyen la aplicación con brocha , rodillo, rociador de aire convencional y rociador sin aire / rociador sin aire electrostático.

La pulverización sin aire se ha convertido en el método más utilizado para aplicar revestimientos de pintura a estructuras de acero en condiciones controladas de taller. La aplicación con brocha y rodillo se usa más comúnmente para la aplicación en el sitio, aunque también se usan métodos de rociado. Los recubrimientos a rayas que se aplican a los bordes y esquinas afiladas generalmente se aplican con brocha.

Pulverización sin aire sobre vigas de puentes de acero | ||||

|  | |||

Las principales condiciones que afectan la aplicación de los recubrimientos de pintura son la temperatura, tanto del acero como del ambiente y la humedad. Estos pueden controlarse más fácilmente en las condiciones del taller que en el sitio. Con los recubrimientos modernos de alto rendimiento, la aplicación correcta se ha vuelto cada vez más importante para lograr el rendimiento deseado.

Recubrimientos y revestimientos metálicos en superficies de acero

Hay cuatro métodos de uso común para aplicar revestimientos metálicos a superficies de acero. Estos son galvanización en caliente, pulverización térmica, galvanoplastia y sherardizing. Los dos últimos procesos no se utilizan para estructuras de acero, sino que se utilizan para accesorios, sujetadores y otros elementos pequeños. En general, la protección contra la corrosión que brindan los recubrimientos metálicos depende en gran medida de la elección del metal de recubrimiento y su espesor y no está muy influenciada por el método de aplicación.

Sherardising es un proceso de galvanización de superficies de metales ferrosos, también llamado galvanizado por vapor y galvanizado en seco.

Los elementos de acero se retiran de un baño típico de galvanizado en caliente.

Galvanizado en caliente

La galvanización en caliente es un proceso que consiste en sumergir el componente de acero a recubrir en un baño de zinc fundido (a aproximadamente 450 ° C) después del decapado y el fundente, y luego retirarlo. Las superficies sumergidas se recubren uniformemente con aleación de zinc y capas de zinc que forman una unión metalúrgica con el sustrato.

El revestimiento resultante es duradero, tenaz, resistente a la abrasión y proporciona protección catódica (de sacrificio) a las pequeñas áreas dañadas donde el sustrato de acero está expuesto. El espesor de recubrimiento promedio mínimo típico para estructuras de acero es de 85 μm.

Sección transversal a través de un revestimiento galvanizado en caliente.

Recubrimientos metálicos pulverizados térmicamente

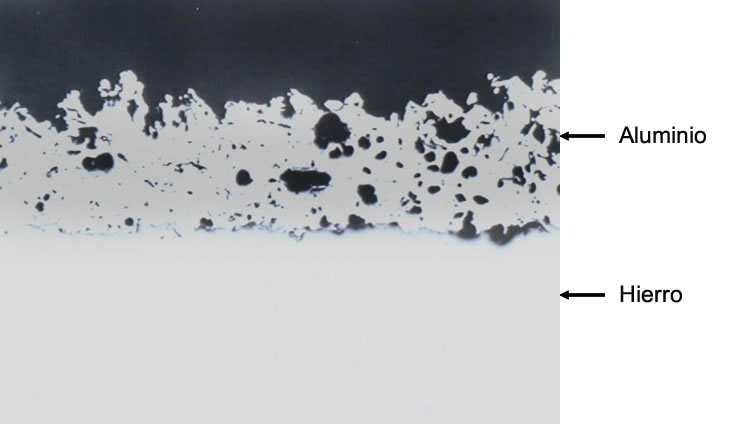

Sección transversal a través de un revestimiento de aluminio proyectado térmicamente.

Los recubrimientos rociados térmicamente de zinc, aluminio y aleaciones de zinc-aluminio pueden brindar protección contra la corrosión a largo plazo a las estructuras de acero expuestas a ambientes agresivos. El metal, en polvo o en forma de alambre, se alimenta a través de una pistola rociadora especial que contiene una fuente de calor, que puede ser una llama de oxigás o un arco eléctrico.

Los glóbulos fundidos del metal son soplados por un chorro de aire comprimido sobre la superficie de acero previamente limpiada con chorro de arena. No se produce aleación y el recubrimiento consiste en plaquitas de metal superpuestas y es poroso. Posteriormente, los poros se sellan aplicando una fina capa orgánica que penetra en la superficie. Es esencial que el sellador satisfaga completamente el relleno de toda la porosidad del revestimiento metálico.

Especificaciones apropiadas

El éxito general de un esquema de revestimiento protector comienza con una especificación bien preparada. Es un documento esencial que tiene como objetivo proporcionar instrucciones claras y precisas al contratista sobre lo que se debe hacer y cómo se debe hacer. La especificación debe ser redactada por alguien con la experiencia técnica adecuada y debe quedar claro qué se requiere y qué es práctico y alcanzable. Debe escribirse en una secuencia lógica, comenzando con la preparación de la superficie , pasando por cada capa de pintura o metal a aplicar y finalmente tratando áreas específicas, por ejemplo, soldaduras. También debe ser lo más breve posible, consistente con proporcionar toda la información necesaria. Los elementos más importantes de una especificación son los siguientes :

- Apósito metálico para eliminar bordes afilados, proyecciones, etc. y contaminación del acero.

- El método de preparación de la superficie y el estándar requerido.

- El intervalo máximo entre la preparación de la superficie y la posterior imprimación o recubrimiento metálico.

- Los tipos de pintura o recubrimientos metálicos que se utilizarán, respaldados por las normas pertinentes.

- El método o métodos de aplicación que se utilizarán.

- El número de manos a aplicar y el intervalo entre capas.

- El espesor de la película húmeda y seca para cada capa.

- Dónde se va a aplicar cada capa (es decir, en el taller o sitio) y las condiciones de aplicación que se requieren, en términos de temperatura, humedad, etc.

- Detalles para el tratamiento de soldaduras , conexiones atornilladas, etc.

- Procedimientos de rectificación por daños, etc.

Inspección y control de calidad

Gama de instrumentos de prueba e inspección.

La inspección forma parte integral del control de calidad . Su propósito es verificar que se cumplan los requisitos de la especificación y proporcionar un informe con los registros adecuados al cliente. Uno de los mayores activos para el inspector de revestimientos es una especificación escrita clara a la que se puede hacer referencia sin duda alguna.

El nombramiento de un inspector externo debidamente calificado debe verse como una inversión en calidad y no solo como un costo adicional.

La inspección de los procesos, procedimientos y materiales requeridos para el revestimiento protector de estructuras de acero es vital, ya que un error importante en una sola operación no puede detectarse fácilmente después de que se haya realizado la siguiente operación, y si no se rectifica de inmediato puede reducir significativamente el esperado. vida al primer mantenimiento.

Limpieza, Sandblasting y Granallado

Limpieza de Superficies en Acero

La preparación de la superficie es el tratamiento esencial de la primera etapa de un sustrato de acero antes de la aplicación de cualquier recubrimiento.

Leer másReciclaje de residuos en Contrucciones

Tratamiento de protección anticorrosivo

Una protección rentable contra la corrosión en estructuras de acero, debería presentar pocas dificultades para aplicaciones y entornos comunes si se reconocen desde el principio los factores que afecten su durabilidad.

Leer másConsejos para el mantenimiento de su Estructura

Limpieza de Superficies en Acero

La preparación de la superficie es el tratamiento esencial de la primera etapa de un sustrato de acero antes de la aplicación de cualquier recubrimiento.

Leer másMantenga adecuadamente sus Estructuras

Las reparaciones en estructuras deben realizarse de manera metódica.

El primer paso en esta dirección sería la inspección de la construcción para determinar el alcance del daño y también los elementos de daño y deterioro.

Leer másMantemiento de Estructuras y Componentes de Acero

Una vez que se construye se debe establecer un programa de mantenimiento

Los propietarios de edificaciones de metal a menudo quieren saber cuánto mantenimiento es necesario y qué deben hacer.

Leer másReparación y Rehabilitación de Estructuras

Mantenimiento de Edificaciones: Significado, Objetivos y Tipos

Los sistemas de construcción de metal tienen una gran longevidad

Ls estimaciones actuales dicen que una edificación de metal debería durar más de 30 años.

Leer másEnfoques metódicos para reparar edificaciones

Estrategias de mantenimiento y arreglo

Las actividades incluyen inspección y trabajos necesarios para cumplir con la función prevista o para mantener el estándar de servicio original.

Leer másSignificado y causas del deterioro en Edificaciones

Realizar comprobaciones de mantenimiento

Una vez finalizada la construcción, es recomendable realizar controles de mantenimiento semestrales.

Leer másCerchas en Construcciones Metálicas

Objetivo del mantenimiento de una edificación

El mantenimiento de rutina de la estructura es esencial para mantenerla funcional y protegerla contra el deterioro temprano.

Leer másConstrucción de Pórticos

Pórticos con Estructura de Espacio Abierto

¿Marcos rígidos de un solo tramo o varios tamos?

Arriostramiento en Marcos Estructurales de Acero

Pasarelas de Acero y Puentes Peatonales

Puentes Metálicos con Estructura en Acero

Casas Residenciales con Estructura Metálica

Marcos Estructurales en Acero

Edificaciones de Metal Prefabricadas

Construcciones Híbridas entre Madera y Acero

Soldadura para la conexión en el taller y en el sitio de estructuras metálicas

La soldadura es una actividad central en la fabricación de estructuras metálicas, realizada por operarios capacitados y calificados que trabajan con un sistema de gestión de la calidad bajo el control de un Coordinador de soldadura responsable.

Leer másDiseño arquitectónico y conceptos estructurales

Las construcciones acero brindan la mayor versatilidad y flexibilidad en el diseño

La resistencia y durabilidad del acero brindan la capacidad de crear una amplia gama de diseños y estilos de marcos para adaptarse a casi cualquier requisito.

Leer másModelado y Análisis del Acero Estructural

Opciones de Diseño en Construcciones Metálicas

Ventajas del Acero como Material Estructural

Las Estructuras Metálicas son versátiles, tienen más resistencia con menos peso y poseen una apariencia atractiva.

El Acero en toda estructura, se puede construir en la mayoría de condiciones climáticas, es de calidad uniforme, tiene una durabilidad probada y tiene bajos costos de ciclo de vida. Estas ventajas hacen del Acero el material de construcción preferido y elegido en Bogotá y toda Colombia.

El Acero como material de construcción ha sido estudiado, probado y comprobado durante muchos años. En nuestra empresa Montajes Ingeniería y Construcción SAS, el comportamiento del Acero, lo entendemos mejor que cualquier otro material de construcción.

Leer másTodo el trabajo de nuestros ingenieros estructurales, hacen realidad los diseños del grupo de arquitectos

La producción y desarrollo de dibujos y planos 3D, en nuestra empresa Montajes, Ingeniería y Construcción SAS, son actividades esenciales predecesoras para finalizar con éxito todos nuestros marcos y estructuras metálicas.

Apreciamos la compleja visión de nuestro personal de ingeniería estructural, para evaluar lo que se debe hacer y lograr la consecución del diseño de nuestro equipo de arquitectos. Una vez que se determina la arquitectura, en la edificación de la estructura, el diseño del marco (vigas, columnas, abrazaderas, uniones, etc.), continuará con los cálculos de ingeniería.

Leer más