Procesos de Fabricación de Precisión en Planta para Vigas Prefabricadas Metálicas en Acero: Garantía de Calidad, Eficiencia y Ajuste Perfecto en Proyectos Estructurales en Bogotá y Colombia.

La fabricación de vigas prefabricadas metálicas en acero, una subcategoría esencial dentro de las vigas metálicas armadas o fabricadas, representa un pilar fundamental en la construcción moderna, especialmente en entornos urbanos de alta exigencia como Bogotá y otras ciudades principales de Colombia.

La diferencia crítica entre una estructura metálica robusta, segura y eficiente, y una que presenta desafíos en montaje y desempeño a largo plazo, reside en la precisión milimétrica alcanzada durante los procesos de fabricación llevados a cabo en planta. Estos procesos controlados son el corazón de la calidad estructural, asegurando que cada componente cumpla exactamente con las especificaciones de diseño, minimizando desviaciones y optimizando el comportamiento del conjunto.

La precisión en la planta de fabricación no es un lujo, sino una necesidad imperativa. Se traduce directamente en beneficios tangibles: reducción drástica de tiempos y costos de montaje en obra, minimización de desperdicios de material, garantía de la integridad estructural bajo cargas de diseño, y una mayor seguridad tanto para los trabajadores durante la construcción como para los ocupantes finales de la edificación. Enfocarnos en los "Procesos de Fabricación de Precisión en Planta" implica desglosar cada etapa, desde la recepción e inspección de la materia prima hasta el despacho final de las vigas terminadas, poniendo énfasis en las tecnologías, metodologías y controles que aseguran la exactitud dimensional y geométrica.

Maquinaria de Control Numérico (CNC): La Espina Dorsal de la Precisión

La incorporación de maquinaria de Control Numérico por Computadora (CNC) es un factor diferenciador clave en la fabricación de precisión de vigas prefabricadas. Estas máquinas automatizadas, guiadas por software de diseño asistido por computador (CAD) y fabricación asistida por computador (CAM), ejecutan operaciones críticas con una repetibilidad y exactitud inalcanzables mediante métodos manuales. La inversión en tecnología CNC de vanguardia es un testimonio del compromiso con la calidad y la eficiencia.

Operaciones Clave Realizadas con CNC:

- Corte de Precisión: El dimensionamiento inicial de las planchas y perfiles de acero que conformarán las almas y alas de las vigas se realiza mediante tecnologías de corte CNC. Las opciones más comunes y sus características incluyen:

- Corte por Plasma CNC de Alta Definición: Ofrece altas velocidades de corte para espesores medios y gruesos, con buena calidad de borde y capacidad para cortar geometrías complejas. Es ampliamente utilizado en la industria metalmecánica colombiana por su versatilidad.

- Corte por Láser CNC: Proporciona la máxima precisión y calidad de borde, ideal para espesores más delgados y detalles finos. Aunque la inversión inicial es mayor, la precisión resultante minimiza operaciones secundarias de acabado.

- Oxicorte CNC: Adecuado para grandes espesores de acero al carbono, aunque con menor precisión y una zona afectada térmicamente (ZAT) más amplia en comparación con el plasma o el láser. Se utiliza cuando las tolerancias son menos críticas o para desbastes iniciales.

- Taladrado y Punzonado CNC: La creación de perforaciones para conexiones atornilladas es una operación crítica. Las taladradoras CNC y los centros de mecanizado CNC pueden posicionar y ejecutar múltiples perforaciones con tolerancias muy ajustadas (del orden de décimas de milímetro) en la ubicación, diámetro y perpendicularidad. Esto es vital para asegurar que las conexiones en obra encajen perfectamente sin necesidad de modificaciones costosas y que consumen tiempo. El punzonado CNC es una alternativa rápida para ciertos espesores y diámetros, también ofreciendo alta precisión posicional.

- Marcado CNC: Antes del ensamble, cada componente individual (alma, alas, rigidizadores, placas de conexión) debe ser claramente identificado. Los sistemas de marcado CNC (por plasma, por micropunción, por láser) graban códigos de pieza, líneas de referencia para soldadura, ubicaciones de rigidizadores y otros datos directamente sobre el acero, basándose en los planos digitales. Este marcado preciso elimina ambigüedades durante el armado y asegura que cada pieza se coloque en su posición exacta.

A continuación, se presenta una comparativa de las tecnologías CNC primordiales empleadas en la fabricación de vigas prefabricadas:

| Tecnología CNC | Operación Principal | Ventajas Clave en Precisión | Aplicación Típica en Vigas | Consideraciones en Colombia |

|---|---|---|---|---|

| Plasma de Alta Definición | Corte de planchas y perfiles | Buena velocidad, precisión aceptable para mayoría de aplicaciones estructurales, versatilidad en espesores. | Corte de almas y alas, preparación de bordes para soldadura. | Ampliamente disponible, buena relación costo-beneficio para estructuras estándar. |

| Láser | Corte de planchas (especialmente <1 pulgada) | Máxima precisión, bordes limpios (reduce post-procesos), mínima ZAT. | Componentes con tolerancias muy estrictas, detalles finos, preparación para soldaduras críticas. | Mayor inversión inicial, ideal para proyectos de alta especificación o exportación. |

| Taladrado / Centro de Mecanizado | Perforaciones, roscado, fresado ligero | Exactitud posicional y dimensional de perforaciones (±0.5 mm típico), perpendicularidad. | Creación de agujeros para conexiones atornilladas, preparación de superficies de contacto. | Esencial para garantizar el ajuste en obra de conexiones estándar y complejas. |

| Marcado (Plasma/Punción/Láser) | Identificación de piezas, trazado de líneas | Elimina errores de identificación y posicionamiento en ensamble, facilita trazabilidad. | Marcado de códigos de pieza, líneas de eje, ubicación de rigidizadores y soldaduras. | Fundamental para la gestión eficiente de la producción y el aseguramiento de calidad. |

Garantía Consistente de Tolerancias Dimensionales y Geométricas

Las tolerancias definen los límites aceptables de variación en las dimensiones y la forma de una pieza fabricada en comparación con su diseño nominal. En la fabricación de vigas prefabricadas de precisión, el control estricto de estas tolerancias es lo que diferencia un producto de alta calidad. No se trata solo de tener la maquinaria adecuada, sino de implementar un sistema robusto que garantice que estas tolerancias se cumplan consistentemente, viga tras viga.

Tipos de Tolerancias Críticas en Vigas Prefabricadas:

- Tolerancias Dimensionales: Se refieren a las variaciones permitidas en las medidas lineales de la viga y sus componentes.

- Longitud Total: Esencial para el encaje general en la estructura. Tolerancias típicas pueden ser de ±3 mm a ±6 mm dependiendo de la longitud total y la criticidad.

- Altura (Peralte) y Ancho de Alas: Afectan la capacidad portante y la conexión con otros elementos. Tolerancias ajustadas (e.g., ±2 mm a ±3 mm) son comunes.

- Espesor de Alma y Alas: Controlado principalmente por las tolerancias del material base, pero verificado.

- Dimensiones y Posición de Perforaciones: Como se mencionó, críticas para las conexiones. Tolerancias posicionales de ±1 mm a ±2 mm y diametrales de ±0.5 mm son alcanzables y a menudo requeridas.

- Posición de Rigidizadores y otros accesorios: Importante para la estabilidad local y la transferencia de cargas. Tolerancias de ±3 mm son habituales.

- Tolerancias Geométricas: Definen las desviaciones permitidas de la forma ideal.

- Rectitud (Flecha): Mide la desviación de la viga respecto a una línea recta en su longitud. Esencial para evitar problemas de montaje y comportamiento estructural. Se especifican límites como L/1000 (donde L es la longitud).

- Plenitud del Alma: Controla las ondulaciones en el panel del alma.

- Escuadra entre Alma y Alas: Asegura que las alas sean perpendiculares (o al ángulo especificado) respecto al alma. Desviaciones pueden complicar las conexiones.

- Alabeo (Torsión): Mide la torsión de la viga a lo largo de su eje longitudinal. Debe minimizarse para un correcto montaje y distribución de cargas.

- Contraflecha (Camber): Es una curvatura intencional diseñada para compensar la deflexión bajo cargas muertas. La precisión en la fabricación de la contraflecha es vital para que la viga quede nivelada después de la aplicación de estas cargas.

La capacidad de garantizar consistentemente estas tolerancias en una planta de fabricación en Colombia depende de varios factores interconectados: la precisión inherente de la maquinaria CNC, la calibración regular de equipos, el uso de plantillas y utillajes (jigs and fixtures) de alta precisión para el ensamble, el control ambiental (temperatura) en áreas críticas, procedimientos de soldadura que minimicen la distorsión y, fundamentalmente, un sistema de control de calidad riguroso con puntos de inspección definidos a lo largo de todo el proceso.

El siguiente cuadro resume algunas de las tolerancias típicas que se pueden garantizar consistentemente en plantas de fabricación de precisión:

| Parámetro de Tolerancia | Descripción | Rango Típico Garantizable (Ejemplo) | Importancia en la Viga Prefabricada |

|---|---|---|---|

| Longitud Total | Variación permitida en la longitud de extremo a extremo. | ± 3 mm para L ≤ 10m; ± 5 mm para L > 10m | Ajuste general en la estructura, alineación con columnas y otras vigas. |

| Altura Total (Peralte) | Variación en la dimensión vertical de la viga. | ± 2 mm a ± 3 mm | Capacidad portante, nivelación de pisos, conexión con losas. |

| Ancho de Ala | Variación en la dimensión horizontal de las alas. | ± 2 mm a ± 3 mm | Apoyo de elementos secundarios, conexiones de viga a viga o viga a columna. |

| Posición de Perforaciones (Centro a Centro) | Desviación de la ubicación teórica de los agujeros. | ± 1.5 mm | Alineación perfecta de conexiones atornilladas, evita retrabajos en obra. |

| Rectitud (Flecha en plano fuerte/débil) | Desviación máxima del eje de la viga respecto a una línea recta. | L/1000 o ± 6 mm (lo que sea menor) | Facilidad de montaje, estética, comportamiento estructural predecible. |

| Escuadra Alma-Ala | Desviación de la perpendicularidad entre el alma y las alas. | ± 1.5 mm en 300 mm | Correcto asiento de conexiones, transferencia de carga uniforme. |

| Contraflecha (Camber) | Precisión en la curvatura vertical intencional. | ± 0 mm a + 6 mm (respecto al valor teórico) | Asegura nivelación final bajo carga muerta, cumplimiento de requisitos de servicio. |

Mantener estas tolerancias requiere una mentalidad de precisión en toda la organización, desde la ingeniería de detalle que genera los planos de fabricación hasta el operario que realiza la soldadura final y el inspector que verifica las dimensiones. Es un compromiso integral con la calidad que define a los fabricantes líderes en el sector de estructuras metálicas en Colombia.

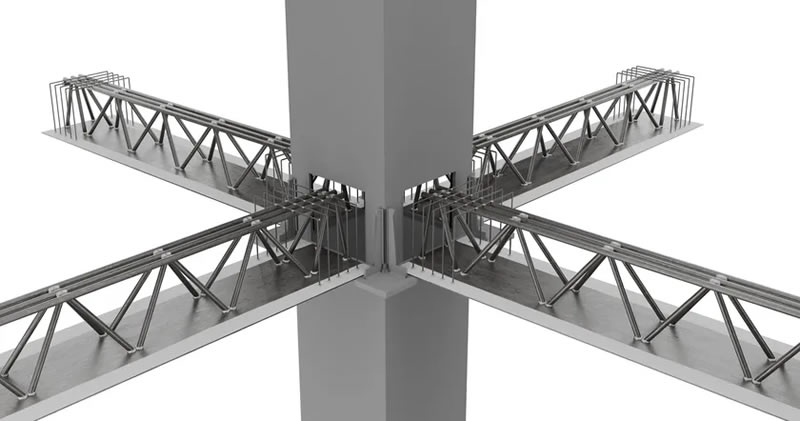

Aseguramiento de la Precisión en el Armado y Posicionamiento Previo a la Soldadura

Una vez que los componentes individuales (planchas de alma, planchas de ala, rigidizadores, placas de conexión) han sido cortados y perforados con precisión mediante CNC, la siguiente etapa crítica es su ensamble exacto antes de aplicar las soldaduras definitivas. Cualquier error en el posicionamiento o alineamiento en esta fase se magnifica con la soldadura y resulta extremadamente difícil y costoso de corregir posteriormente. Por ello, se emplean métodos y herramientas específicas para garantizar que cada pieza ocupe su lugar designado con la máxima exactitud.

Métodos y Herramientas Clave:

- Plantillas y Utillajes (Jigs and Fixtures): Son estructuras diseñadas a medida, a menudo de acero robusto, que sirven como "moldes" o soportes para posicionar y sujetar firmemente los componentes de la viga durante el armado y el punteo (soldadura de fijación temporal).

- Las plantillas aseguran la repetibilidad para vigas idénticas en una serie.

- Mantienen las dimensiones críticas (altura, ancho, escuadra) dentro de las tolerancias especificadas.

- Incorporan topes, guías y sistemas de sujeción (mecánicos, hidráulicos o neumáticos) que posicionan cada elemento con precisión milimétrica.

- Su diseño debe considerar el acceso para el punteo y la soldadura posterior.

- Para vigas con contraflecha, los utillajes están diseñados para inducir y mantener esta curvatura durante el ensamble y la soldadura.

- Punteado Estratégico (Tack Welding): Antes de la soldadura continua final, se aplican pequeñas soldaduras (puntos) en ubicaciones estratégicas para fijar temporalmente los componentes en su posición correcta según las marcas CNC y las guías de las plantillas.

- El tamaño, la longitud y la secuencia del punteo son importantes para minimizar la distorsión inducida por el calor.

- Los punteos deben ser de calidad suficiente para resistir las manipulaciones de la viga antes de la soldadura final, pero fácilmente incorporables a esta.

- Personal calificado realiza el punteo siguiendo procedimientos establecidos.

- Verificación Dimensional Intermedia: Antes de proceder con la soldadura final, se realizan mediciones de control en puntos clave utilizando herramientas manuales calibradas (cintas métricas de precisión, escuadras, galgas) o incluso tecnología de metrología más avanzada (como se detalla más adelante). Esto confirma que el armado cumple las tolerancias antes de "bloquear" la geometría con la soldadura.

- Uso de Marcas de Referencia CNC: Las líneas y puntos marcados por CNC en los componentes sirven como guías visuales cruciales para los armadores, asegurando la alineación correcta de las alas respecto al alma, la ubicación precisa de los rigidizadores y la orientación de las placas de conexión.

- Control de Escuadra y Alineación: Se utilizan herramientas específicas como escuadras de precisión, niveles y plomadas (o sus equivalentes láser) para verificar la perpendicularidad entre alma y alas, la alineación de las alas entre sí y la verticalidad de los rigidizadores.

La combinación de utillajes precisos, marcado CNC claro, procedimientos de punteo controlados y verificaciones intermedias constituye un sistema robusto para asegurar la exactitud geométrica de la viga armada antes de la soldadura. Este enfoque proactivo previene errores costosos y garantiza que la viga final cumpla con las especificaciones de diseño.

A continuación, se detallan algunos métodos específicos utilizados para asegurar la precisión en el armado:

| Método/Herramienta | Descripción Detallada | Función Principal en la Precisión | Aplicación Específica en Vigas |

|---|---|---|---|

| Plantillas de Armado (Jigs) | Estructuras rígidas con topes y sujeciones fijas o ajustables. | Posicionar y sujetar alma, alas y rigidizadores en la geometría exacta definida por el diseño. Asegurar repetibilidad. | Alineación de alas con alma, control de altura y ancho, mantenimiento de contraflecha. |

| Sistemas de Sujeción | Prensas mecánicas, hidráulicas o neumáticas integradas en las plantillas o independientes. | Aplicar fuerza controlada para mantener los componentes en contacto firme y en posición durante el punteo. | Asegurar contacto íntimo alma-ala, fijar rigidizadores contra el alma/alas. |

| Punteado Controlado | Aplicación de pequeñas soldaduras siguiendo una secuencia y tamaño predefinidos. | Fijar temporalmente la geometría ensamblada, minimizando la distorsión térmica inicial. | Unión inicial alma-alas, fijación de rigidizadores y placas de conexión. |

| Verificación con Instrumentos Manuales Calibrados | Uso de cintas métricas de precisión, galgas de espesores, escuadras metálicas, niveles de burbuja. | Comprobación rápida de dimensiones clave (longitud, altura, ancho, escuadra) en puntos de control. | Medición de gaps, verificación de ángulos, comprobación de alineación visual. |

| Uso de Líneas de Trazado CNC | Líneas grabadas en las superficies de acero por sistemas de marcado CNC. | Guía visual inequívoca para el posicionamiento exacto de componentes (e.g., rigidizadores, placas). | Alineación de rigidizadores transversales y longitudinales, ubicación de cartelas. |

| Niveles y Plomadas Láser | Proyectan líneas o puntos de referencia luminosos. | Verificación de verticalidad, horizontalidad y alineación a distancias mayores con alta precisión. | Comprobación de rectitud de alas, verticalidad de rigidizadores de apoyo, alineación general de la viga en el utillaje. |

Tecnologías de Metrología para Verificación Dimensional Durante y Post-Fabricación

La metrología, la ciencia de la medición, juega un papel indispensable en la fabricación de precisión. No basta con tener procesos diseñados para ser precisos; es esencial verificar objetivamente que las tolerancias requeridas se están cumpliendo. En la fabricación moderna de vigas prefabricadas, se emplean diversas tecnologías de metrología, que van desde herramientas manuales calibradas hasta sistemas avanzados sin contacto.

Instrumentos y Tecnologías Empleadas:

- Instrumentos Manuales Calibrados: Siguen siendo fundamentales para verificaciones rápidas y en puntos específicos. Incluyen:

- Cintas métricas de precisión (clase I o II).

- Calibradores vernier (pie de rey) y digitales para medir espesores, diámetros de perforaciones, etc.

- Micrómetros para mediciones de alta precisión.

- Escuadras de precisión y goniómetros para verificar ángulos.

- Galgas de soldadura para medir dimensiones de cordones.

- Reglas de rectitud y galgas de espesores para verificar planitud y rectitud en tramos cortos.

- Tecnología Láser: Ha revolucionado la medición de grandes dimensiones con alta precisión.

- Estaciones Totales y Teodolitos Láser: Permiten medir coordenadas tridimensionales de puntos específicos en la viga, verificando dimensiones generales, alineaciones, posiciones de elementos clave y deformaciones.

- Láser Trackers: Sistemas portátiles de alta precisión que siguen un reflector esférico, permitiendo mediciones 3D dinámicas o estáticas de grandes volúmenes con incertidumbres muy bajas (micrómetros). Ideales para verificar geometrías complejas, rectitud, planitud y alabeo de vigas largas.

- Niveles Láser Rotativos y de Línea: Utilizados para establecer planos de referencia horizontales o verticales y verificar alineaciones, nivelaciones y rectitud.

- Tecnología Óptica y de Escaneo 3D: Ofrecen la capacidad de capturar la geometría completa de la viga o de secciones críticas.

- Escáneres Láser 3D (de corto y largo alcance): Generan nubes de millones de puntos que representan la superficie de la viga. Comparando esta nube de puntos con el modelo CAD nominal, se pueden realizar análisis dimensionales completos, detectar desviaciones, verificar perfiles y generar informes detallados. Son especialmente útiles para geometrías complejas y para el control post-soldadura.

- Sistemas de Fotogrametría Industrial: Utilizan cámaras de alta resolución y software especializado para reconstruir la geometría 3D a partir de múltiples fotografías tomadas desde diferentes ángulos. Son portátiles y pueden cubrir grandes volúmenes.

- Máquinas de Medición por Coordenadas (CMM - Coordinate Measuring Machines): Aunque más comunes para piezas pequeñas, existen CMMs de gran tamaño o portátiles (brazos de medición articulados con palpadores o escáneres) que pueden usarse para mediciones de alta precisión en componentes o subensamblajes de las vigas.

La elección de la tecnología de metrología depende de la etapa del proceso (durante el armado, post-soldadura, inspección final), el tamaño de la viga, la complejidad geométrica, las tolerancias requeridas y la inversión disponible. Un programa de aseguramiento de calidad robusto, como los que se implementan en plantas de referencia en Bogotá y otras regiones de Colombia, suele combinar diferentes tecnologías: mediciones manuales para controles rápidos y frecuentes, y tecnologías láser o de escaneo 3D para verificaciones finales exhaustivas y para componentes críticos o complejos.

La siguiente tabla resume las principales tecnologías de metrología y su aplicación en la fabricación de vigas:

| Tecnología de Metrología | Principio de Funcionamiento | Aplicación Típica en Vigas Prefabricadas | Ventajas Clave | Consideraciones |

|---|---|---|---|---|

| Instrumentos Manuales Calibrados | Medición directa por contacto (longitud, ángulo, etc.). | Verificaciones rápidas en proceso, medición de detalles (perforaciones, soldaduras), control de recepción de material. | Bajo costo, portabilidad, facilidad de uso (con entrenamiento). | Dependencia del operario, limitado a mediciones puntuales, requiere calibración frecuente. |

| Estación Total / Teodolito Láser | Medición angular y de distancia para calcular coordenadas 3D. | Verificación de dimensiones generales, alineación, verticalidad, posición de puntos clave en vigas grandes. | Medición de grandes distancias, buena precisión para dimensiones generales. | Requiere línea de visión directa, mediciones punto por punto. |

| Láser Tracker | Seguimiento de un reflector para mediciones 3D de alta precisión en un gran volumen. | Inspección dimensional de alta precisión, verificación de rectitud, planitud, alabeo, ajuste de utillajes, geometrías complejas. | Muy alta precisión (micrómetros), gran volumen de trabajo, mediciones dinámicas posibles. | Alto costo, requiere operarios especializados, sensible a vibraciones y ambiente. |

| Escáner Láser 3D | Captura masiva de puntos (nube de puntos) de la superficie del objeto. | Inspección dimensional completa ("as-built" vs CAD), análisis de deformaciones, control de geometrías complejas, ingeniería inversa. | Captura rápida de geometría completa, datos muy densos, informes visuales. | Procesamiento de datos requiere software y personal capacitado, precisión variable según modelo y distancia. |

| Fotogrametría Industrial | Reconstrucción 3D a partir de fotografías. | Medición de grandes estructuras, verificación dimensional donde la portabilidad es clave, documentación "as-built". | Alta portabilidad, escalabilidad, relativamente menor costo que láser trackers o escáneres de alta gama. | Precisión depende de la calidad de las cámaras, la configuración y el software; requiere marcadores en algunos casos. |

| Brazos de Medición Articulados (con palpador/escáner) | Máquina CMM portátil con múltiples articulaciones. | Medición precisa de componentes, subensamblajes, verificación de características específicas, ingeniería inversa. | Flexibilidad, alta precisión en un volumen de trabajo definido, opción de palpado y escaneo. | Volumen de trabajo limitado por el alcance del brazo, requiere superficie estable. |

La implementación efectiva de estas tecnologías, integrada en los procedimientos de control de calidad, es lo que permite a los fabricantes de vigas prefabricadas en Colombia ofrecer garantías sólidas sobre la precisión dimensional y geométrica de sus productos, asegurando así el éxito del montaje en obra y el desempeño estructural a largo plazo.

Garantía de Uniformidad y Repetibilidad en la Producción en Serie

Cuando un proyecto requiere un gran número de vigas prefabricadas idénticas o muy similares, la capacidad de producir cada unidad con la misma alta precisión es tan importante como la precisión de una sola viga. La uniformidad y la repetibilidad son esenciales para la eficiencia del montaje en obra y para asegurar un comportamiento estructural homogéneo. Lograr esto en una planta de fabricación requiere un enfoque sistemático que va más allá de la simple automatización.

Estrategias para Asegurar la Consistencia:

- Estandarización de Procesos: Cada paso de la fabricación, desde el corte hasta la inspección final, debe estar definido por Procedimientos Operativos Estándar (POE) detallados. Estos POE especifican los parámetros de máquina (velocidades de corte, parámetros de soldadura), las secuencias de operación, las herramientas a utilizar, los puntos de control de calidad y las tolerancias aceptables para cada etapa. La adherencia estricta a estos procedimientos por parte de todo el personal es fundamental.

- Uso de Plantillas y Utillajes Dedicados: Como se mencionó anteriormente, las plantillas (jigs) diseñadas específicamente para un tipo de viga garantizan que los componentes se ensamblen consistentemente en la misma posición relativa en cada unidad producida. La robustez y el mantenimiento regular de estas plantillas son clave para mantener la precisión a lo largo de series de producción largas.

- Programación CNC Centralizada y Verificada: Los programas CNC que controlan las máquinas de corte, taladrado y marcado se generan a partir de los modelos CAD 3D aprobados. Estos programas deben ser verificados (simulación o prueba inicial) antes de la producción en serie para asegurar que producen piezas conformes. Una vez validados, los mismos programas se utilizan para todas las vigas idénticas, eliminando variaciones debidas a la programación manual o interpretación individual.

- Calibración Rigurosa de Equipos: Toda la maquinaria de producción (CNC, equipos de soldadura) y los instrumentos de medición (manuales, láser, ópticos) deben someterse a programas de calibración periódica trazables a patrones reconocidos. Esto asegura que las máquinas operen dentro de sus especificaciones de precisión y que las mediciones de control de calidad sean fiables. Los registros de calibración son una parte importante de la documentación de calidad.

- Control Estadístico de Procesos (CEP): Para producciones de gran volumen, se pueden implementar técnicas de CEP. Esto implica tomar mediciones regulares de dimensiones críticas en las vigas producidas y analizar estadísticamente los datos para monitorear la estabilidad y capacidad del proceso. Permite detectar derivas o tendencias fuera de control antes de que se produzcan piezas no conformes en masa.

- Gestión de Materiales Consistente: Asegurar que la materia prima (acero) utilizada provenga de coladas o lotes con propiedades mecánicas y dimensionales consistentes, y que se almacene y manipule adecuadamente para evitar daños o deformaciones, contribuye a la uniformidad del producto final. La trazabilidad del material desde el proveedor hasta la viga terminada es parte de este control.

- Formación y Concienciación del Personal: Los operarios deben estar plenamente conscientes de la importancia de la precisión y la repetibilidad, y estar capacitados para seguir los POE, utilizar correctamente las herramientas y detectar posibles desviaciones.

La combinación de estas estrategias crea un entorno de producción controlado donde la variabilidad se minimiza activamente, permitiendo a los fabricantes en Colombia entregar series de vigas prefabricadas con una consistencia dimensional y geométrica que facilita enormemente la logística y el montaje en proyectos de cualquier escala.

Programas de Formación y Certificación: Asegurando la Competencia del Personal Operativo

La maquinaria más avanzada y los procedimientos mejor definidos son ineficaces sin personal competente que los opere y ejecute. La precisión en la fabricación de vigas metálicas depende críticamente de las habilidades, conocimientos y la atención al detalle de los operarios, soldadores, inspectores y supervisores involucrados. Por ello, los programas de formación continua y la certificación de competencias son pilares esenciales de cualquier planta de fabricación de precisión.

Áreas Clave de Formación y Certificación:

- Operación de Maquinaria CNC: Los operarios de máquinas de corte (plasma, láser, oxicorte), taladrado y marcado CNC requieren formación específica no solo en la operación segura del equipo, sino también en la interpretación de planos digitales, la carga y configuración de programas CNC, la selección de herramientas y parámetros adecuados, el monitoreo del proceso y la realización de controles dimensionales básicos en las piezas producidas.

- Soldadura Estructural: La soldadura es una de las operaciones más críticas. Los soldadores deben estar calificados y certificados según códigos reconocidos internacionalmente y adoptados en Colombia, como el AWS D1.1 (Código de Soldadura Estructural - Acero). La certificación implica pruebas prácticas rigurosas que demuestran su habilidad para producir soldaduras sanas y resistentes en diferentes posiciones, tipos de junta y procesos de soldadura (SMAW, FCAW, GMAW, SAW). La formación continua asegura que mantengan y actualicen sus habilidades.

- En Colombia, entidades como el SENA (Servicio Nacional de Aprendizaje) y organismos privados ofrecen programas de formación y calificación de soldadores que son altamente valorados en la industria.

- Armado y Montaje en Taller: Los armadores deben estar capacitados en la interpretación de planos de taller detallados, el uso correcto de plantillas y utillajes, las técnicas de punteo adecuadas para minimizar distorsión, el uso de instrumentos de medición manuales y la comprensión de las tolerancias de ensamble.

- Inspección y Control de Calidad: El personal de control de calidad requiere formación específica en:

- Interpretación de planos y especificaciones técnicas.

- Uso y calibración de instrumentos de medición (manuales y avanzados).

- Técnicas de Inspección Visual de Soldaduras (requiere certificación, e.g., AWS CWI - Certified Welding Inspector).

- Métodos de Ensayos No Destructivos (END) como Líquidos Penetrantes (PT), Partículas Magnéticas (MT), Ultrasonido (UT) y Radiografía (RT), aplicados para verificar la integridad interna de las soldaduras críticas. Los inspectores de END deben estar certificados según normas como ISO 9712 o ASNT SNT-TC-1A.

- Procedimientos de documentación y reporte de resultados de inspección.

- Manejo de Materiales y Seguridad: Capacitación en el uso seguro de grúas puente, polipastos, eslingas y otros equipos de manejo de materiales pesados, así como en prácticas generales de seguridad industrial (uso de EPP, prevención de riesgos) es indispensable para evitar accidentes y daños a los materiales o productos.

Las empresas líderes en fabricación de estructuras metálicas en Colombia invierten significativamente en la formación y certificación de su personal, a menudo en colaboración con instituciones educativas y centros de certificación. Mantienen registros detallados de las cualificaciones y fechas de vencimiento de las certificaciones, asegurando que todo el personal involucrado en procesos críticos posea las competencias requeridas vigentes. Esta inversión en capital humano es directamente proporcional a la capacidad de la planta para producir consistentemente vigas prefabricadas de alta precisión.

La siguiente tabla destaca áreas de enfoque importantes en la formación y certificación del personal en plantas de fabricación de precisión en Colombia:

| Área de Competencia | Descripción de la Formación/Certificación | Importancia para la Precisión | Relevancia Específica en Colombia |

|---|---|---|---|

| Operación CNC | Manejo de interfaces HMI, carga de programas, selección de herramientas/parámetros, mantenimiento básico, control dimensional inicial. | Asegura que el corte y taladrado se realicen según diseño, minimizando errores desde el inicio. | Demanda creciente por personal calificado en CNC en la industria metalmecánica. |

| Soldadura (Calificación AWS D1.1 o similar) | Demostración de habilidad para producir soldaduras estructurales sanas (penetración, fusión, sin defectos) en posiciones y procesos requeridos. | Garantiza la integridad estructural de las uniones soldadas, que son críticas para la capacidad de la viga. Controla la distorsión. | Estándar de facto en proyectos estructurales. Certificación a menudo exigida por contrato. Entidades como SENA son clave. |

| Interpretación de Planos de Taller | Lectura y comprensión de simbología, dimensiones, tolerancias, detalles de conexión, listas de materiales. | Fundamental para que armadores y operarios fabriquen la viga exactamente como fue diseñada. | Habilidad básica requerida en todos los niveles técnicos de la planta. |

| Metrología Dimensional | Uso correcto de instrumentos manuales (cinta, pie de rey, escuadra) y avanzados (láser tracker, escáner 3D), comprensión de tolerancias. | Permite verificar que las dimensiones y geometrías fabricadas cumplen los requisitos. | Esencial para el personal de control de calidad y supervisores. Calibración trazable al INM. |

| Inspección Visual de Soldadura (e.g., AWS CWI) | Evaluación de la calidad externa de las soldaduras (tamaño, perfil, defectos superficiales) según criterios de código. | Primera línea de defensa para asegurar la calidad de la soldadura antes de END más costosos. | Inspectores certificados CWI son altamente valorados y a menudo requeridos para liberación de piezas. |

| Ensayos No Destructivos (END Nivel I/II - UT, MT, PT) | Aplicación e interpretación de técnicas para detectar discontinuidades internas o superficiales no visibles en soldaduras. | Verifica la sanidad interna de soldaduras críticas (e.g., uniones de tope alma-ala), garantizando la seguridad estructural. | Requerido por códigos para ciertos tipos de uniones y cargas. Personal certificado según ISO 9712 o ASNT. |

Enfoque para Fabricar Elementos con Geometrías Complejas Manteniendo la Exactitud

No todas las vigas prefabricadas son simples prismas rectos. Los diseños arquitectónicos y estructurales modernos a menudo incorporan elementos con geometrías complejas: vigas curvas, vigas con cambios de sección (cartelas), vigas con múltiples perforaciones o recortes intrincados, conexiones no ortogonales, o vigas que forman parte de estructuras espaciales tridimensionales. Fabricar estos elementos manteniendo las estrictas tolerancias de precisión presenta desafíos adicionales que requieren un enfoque específico.

Estrategias para Geometrías Complejas:

- Modelado 3D Detallado y Preciso: Todo comienza con un modelo CAD 3D muy detallado y preciso de la viga compleja. Este modelo no solo define la geometría final, sino que también sirve de base para generar los planos de taller, los programas CNC y los datos para la inspección dimensional. El software de modelado avanzado (como Tekla Structures, Advance Steel, Revit con add-ins especializados) es crucial.

- Desarrollo de Superficies y Plantillas de Trazado: Para componentes curvos o con formas no planas, el software CAD/CAM se utiliza para "desarrollar" la forma 3D en una plantilla 2D que puede ser cortada en plano por las máquinas CNC. Se generan líneas de plegado o curvado que guiarán la conformación posterior.

- Tecnología de Corte CNC Avanzada: El corte por láser o plasma CNC de 5 ejes permite realizar cortes biselados o en ángulo directamente en las planchas, preparando los bordes para soldaduras en geometrías no perpendiculares sin necesidad de operaciones manuales adicionales.

- Técnicas de Conformado Controlado: Para vigas curvas, se utilizan máquinas curvadoras de perfiles o planchas (de rodillos, de inducción) que aplican fuerza de manera controlada para lograr el radio de curvatura deseado. El proceso requiere habilidad y a menudo se apoya en mediciones intermedias para ajustar los parámetros de la máquina. Para curvas muy pronunciadas o geometrías muy específicas, a veces se fabrican segmentos rectos que luego se unen con soldadura siguiendo la curva deseada (segmentación).

- Utillajes de Ensamble Adaptativos o Dedicados: Fabricar utillajes (jigs) para geometrías complejas es más desafiante. Pueden ser utillajes dedicados y muy específicos para una pieza o serie, o sistemas de utillajes modulares y adaptativos que pueden reconfigurarse. Estos utillajes deben ser capaces de sujetar firmemente los componentes en orientaciones tridimensionales precisas durante el armado y la soldadura.

- Soldadura Secuenciada y Control de Distorsión: La soldadura de geometrías complejas es más propensa a inducir distorsiones. Se requiere una planificación cuidadosa de la secuencia de soldadura, el uso de técnicas de bajo aporte térmico (cuando sea posible), y a veces el uso de precalentamiento o post-calentamiento controlado para mitigar las tensiones residuales y la deformación. El punteo debe ser especialmente robusto.

- Metrología 3D para Verificación: Para geometrías complejas, la verificación dimensional con instrumentos manuales es insuficiente. Tecnologías como los láser trackers y los escáneres 3D son casi indispensables para comparar la pieza fabricada ("as-built") con el modelo CAD 3D nominal y asegurar que las desviaciones están dentro de las tolerancias permitidas en todo el volumen de la pieza.

- Colaboración Estrecha entre Ingeniería y Producción: La fabricación exitosa de elementos complejos requiere una comunicación fluida y constante entre el departamento de ingeniería (que diseña la pieza y planifica la fabricación) y el taller (que ejecuta el trabajo). Cualquier dificultad o desviación potencial debe ser discutida y resuelta tempranamente.

Abordar geometrías complejas con precisión no solo demuestra la capacidad técnica avanzada de una planta de fabricación, sino que también abre la puerta a la realización de proyectos arquitectónicos y estructurales más innovadores y desafiantes, como los que se ven cada vez más en el paisaje urbano de Bogotá y otras ciudades colombianas.

Realización de Ensambles de Prueba (Fit-Up) en Taller: Validación de Interfaces Críticas

Incluso con los más sofisticados controles de proceso y metrología, la prueba definitiva de la precisión de fabricación, especialmente para componentes complejos o conexiones críticas, es el ensamble de prueba, también conocido como "fit-up" o montaje de comprobación en taller. Esta práctica consiste en ensamblar físicamente en la planta de fabricación dos o más componentes que se conectarán directamente en obra, antes de enviarlos al sitio de construcción.

Propósito y Beneficios del Fit-Up en Taller:

- Validación de la Interfaz: El objetivo principal es verificar que los componentes encajan correctamente según lo previsto en el diseño, especialmente en conexiones complejas, de gran tamaño o con múltiples elementos concurrentes (e.g., nudos de celosía, conexiones momento viga-columna, empalmes de vigas).

- Detección Temprana de Errores: Permite identificar y corregir cualquier problema de ajuste (desalineación de perforaciones, interferencias, gaps incorrectos) en el entorno controlado del taller, donde las modificaciones son significativamente más fáciles, rápidas y económicas de realizar que en obra.

- Verificación de Tolerancias Acumuladas: Aunque cada componente individual esté dentro de su tolerancia, la acumulación de tolerancias en un ensamble de varias piezas puede, en ocasiones, resultar en un desajuste. El fit-up permite verificar el resultado final de estas acumulaciones.

- Confirmación de Procedimientos de Montaje: Puede servir para validar o refinar los procedimientos de montaje que se utilizarán en obra, identificando posibles dificultades o la necesidad de herramientas especiales.

- Reducción de Riesgos y Tiempos en Obra: Al asegurar que las conexiones críticas encajarán sin problemas, se minimizan los retrasos, los costosos retrabajos y los riesgos de seguridad asociados con modificaciones improvisadas durante el montaje en altura. Esto es particularmente valioso en proyectos con cronogramas ajustados en ciudades como Bogotá.

- Generación de Confianza: Proporciona una evidencia tangible al cliente, al diseñador y al montador de que los componentes han sido fabricados con la precisión requerida y que el montaje en obra será fluido.

¿Cuándo se Realizan Ensambles de Prueba?

No es práctico ni necesario realizar fit-up para todas las conexiones. Generalmente se reserva para:

- Prototipos o Primeros Artículos: Para validar el diseño y el proceso de fabricación antes de iniciar la producción en serie.

- Conexiones Críticas o Complejas: Nudos importantes, conexiones que transfieren grandes cargas, empalmes en vigas de gran luz, interfaces entre componentes fabricados en diferentes momentos o por diferentes proveedores.

- Componentes de Gran Tamaño o Peso: Donde las modificaciones en obra serían especialmente difíciles.

- Requerimientos Contractuales: A veces especificado por el cliente o el ingeniero diseñador en el contrato.

- Componentes con Geometrías No Estándar: Vigas curvas que se empalman, conexiones en ángulo, etc.

Proceso Típico de un Fit-Up en Taller:

- Selección de Componentes: Se eligen las piezas representativas que forman la conexión a verificar.

- Preparación del Área: Se designa un área nivelada y espaciosa en el taller.

- Soporte Temporal: Se utilizan soportes temporales ajustables para posicionar los componentes en su orientación relativa correcta, simulando las condiciones de montaje.

- Ensamblaje: Se unen las piezas utilizando pernos temporales (pines de deriva o pernos de menor diámetro si es necesario para facilitar la alineación inicial) y se verifica el alineamiento de los agujeros.

- Verificación Dimensional: Se miden gaps, alineaciones, verticalidad, horizontalidad y otras dimensiones críticas de la conexión ensamblada utilizando instrumentos de metrología apropiados.

- Identificación y Documentación: Si se detectan problemas, se documentan detalladamente (descripción, ubicación, magnitud) y se determina la acción correctiva.

- Corrección (si aplica): Se realizan los ajustes necesarios en las piezas (escariado menor de agujeros si está permitido, ajustes menores). Si el problema es mayor, puede requerir una revisión del diseño o del proceso de fabricación.

- Marcado de Conjunto: Una vez aprobado el fit-up, las piezas que se ensamblaron juntas a menudo se marcan como un conjunto para asegurar que se monten juntas en obra.

- Desmontaje y Preparación para Envío: Las piezas se desmontan cuidadosamente y se preparan para el tratamiento superficial (si aplica) y el envío.

Realizar ensambles de prueba es una práctica de aseguramiento de calidad de alto nivel que demuestra un compromiso con la eliminación proactiva de problemas de montaje, contribuyendo significativamente al éxito general del proyecto de construcción.

Los beneficios clave derivados de la implementación de ensambles de prueba en taller se resumen a continuación:

| Categoría del Beneficio | Descripción Específica | Impacto Directo en el Proyecto |

|---|---|---|

| Reducción de Costos | Corrección de errores en taller es mucho más económica que en obra (mano de obra, equipos, tiempos muertos). | Evita sobrecostos por retrabajos, alquiler extendido de grúas, personal adicional en sitio. |

| Aceleración del Cronograma | Elimina retrasos imprevistos durante el montaje debidos a problemas de ajuste. | Permite cumplir los hitos de construcción, evita penalizaciones por retraso. |

| Mejora de la Calidad | Asegura que las conexiones cumplen las tolerancias de diseño y funcionarán como se espera. | Garantiza la integridad estructural y la durabilidad de la conexión. |

| Aumento de la Seguridad en Obra | Minimiza la necesidad de realizar modificaciones riesgosas en altura o en condiciones de obra. | Reduce la exposición de los montadores a riesgos asociados con cortes, esmerilado o soldadura improvisada. |

| Optimización de Recursos | Permite un uso más eficiente de la mano de obra y equipos de montaje en obra, ya que el trabajo fluye sin interrupciones por desajustes. | Mejora la productividad general del equipo de montaje. |

| Validación del Diseño/Fabricación | Confirma que los planos de taller y los procesos de fabricación son correctos para las conexiones críticas. | Retroalimenta al equipo de ingeniería y producción para posibles mejoras futuras. |

Tipos de Registros de Control Dimensional que Acompañan a las Piezas Fabricadas

La fabricación de precisión no termina con la producción de la viga; la documentación que acompaña a cada pieza o lote es igualmente importante. Estos registros proporcionan evidencia objetiva de que se han cumplido las especificaciones y tolerancias requeridas, y son fundamentales para la trazabilidad, el aseguramiento de calidad y la entrega final al cliente.

Documentación Esencial de Control Dimensional:

- Informes de Inspección Dimensional: Son los documentos centrales que registran los resultados de las mediciones realizadas en las vigas terminadas. Típicamente incluyen:

- Identificación única de la viga o lote inspeccionado (número de pieza, número de proyecto).

- Referencia a los planos de taller aplicables (número de plano y revisión).

- Listado de las dimensiones críticas verificadas (longitud, altura, ancho, posición de perforaciones, rectitud, contraflecha, etc.).

- Dimensiones nominales (teóricas) según el plano.

- Tolerancias permitidas para cada dimensión.

- Resultados reales de las mediciones obtenidas ("as-built").

- Indicación de si cada dimensión medida cumple ("OK") o no cumple ("No Conforme") con la tolerancia.

- Identificación del instrumento de medición utilizado y su estado de calibración (opcionalmente).

- Fecha de la inspección y firma o identificación del inspector responsable.

- Espacio para observaciones o comentarios relevantes.

- Registros de Ensambles de Prueba (Fit-Up Reports): Si se realizaron ensambles de prueba, se genera un informe específico que documenta:

- Las piezas incluidas en el ensamble.

- Las dimensiones críticas verificadas en la interfaz (gaps, alineación de agujeros).

- Los resultados de las mediciones.

- Cualquier ajuste o corrección realizada.

- Fotografías del ensamble (opcional pero recomendable).

- Aprobación final del fit-up.

- Certificados de Calidad de Materiales (Mill Test Reports - MTRs): Aunque no son estrictamente un registro de control dimensional de la pieza fabricada, son parte esencial del dossier de calidad. Certifican que el acero utilizado cumple con las especificaciones requeridas (grado, composición química, propiedades mecánicas). Proporcionan trazabilidad hasta la acería de origen.

- Registros de Calibración de Equipos: Documentación que demuestra que los instrumentos de medición utilizados (cintas, calibradores, láser trackers, etc.) estaban dentro de su período de calibración vigente al momento de las inspecciones.

- Mapas de Soldadura y Registros de Inspección de Soldaduras: Indican la ubicación, tipo y tamaño de las soldaduras, y registran los resultados de las inspecciones visuales y de los Ensayos No Destructivos (END) realizados, confirmando la calidad de las uniones.

- Informes de No Conformidad (INC): Si durante las inspecciones se detecta alguna desviación fuera de tolerancia, se genera un INC que documenta el problema, analiza su causa raíz, define la disposición (reparar, desechar, aceptar bajo concesión) y registra las acciones correctivas tomadas.

La entrega de un dossier de calidad completo y bien organizado, que incluya todos estos registros pertinentes, es una característica distintiva de los fabricantes de vigas prefabricadas comprometidos con la transparencia y la excelencia. Esta documentación no solo respalda la calidad del producto entregado, sino que también es crucial para la aprobación final por parte de interventorías y para el archivo histórico del proyecto.

Un resumen de los tipos de registros dimensionales y su propósito se presenta a continuación:

| Tipo de Registro | Contenido Principal | Propósito Fundamental | Audiencia Clave |

|---|---|---|---|

| Informe de Inspección Dimensional Final | Dimensiones "as-built" vs. nominales y tolerancias para puntos críticos. | Evidencia objetiva del cumplimiento dimensional de la viga terminada. | Control de Calidad interno, Cliente, Interventoría, Montador. |

| Informe de Ensamble de Prueba (Fit-Up) | Resultados de la verificación de ajuste entre componentes que se conectarán. | Validar la correcta interfaz de conexiones críticas antes del envío a obra. | Ingeniería, Producción, Control de Calidad, Montador. |

| Datos de Escaneo 3D / Láser Tracker | Nube de puntos o coordenadas 3D de la pieza fabricada, comparación con CAD. | Verificación dimensional completa y detallada, especialmente para geometrías complejas. | Control de Calidad, Ingeniería (para análisis avanzados). |

| Registros de Control en Proceso | Mediciones tomadas en etapas intermedias (post-corte, post-armado). | Monitorear la conformidad a lo largo del proceso, permitir correcciones tempranas. | Producción, Supervisión, Control de Calidad interno. |

| Informe de No Conformidad (Dimensional) | Descripción de desviaciones fuera de tolerancia, análisis de causa, disposición. | Gestionar y documentar el tratamiento de piezas no conformes. | Control de Calidad, Producción, Ingeniería (si requiere análisis). |

Impacto Directo de la Precisión en Planta en la Reducción de Tiempos y Ajustes Durante el Montaje

El objetivo final de todos los esfuerzos invertidos en la precisión durante la fabricación en planta es asegurar un proceso de montaje en obra que sea rápido, eficiente, seguro y libre de problemas. La conexión entre la precisión de fabricación y el rendimiento en el montaje es directa e innegable. Las vigas prefabricadas que llegan a la obra cumpliendo estrictamente las tolerancias dimensionales y geométricas ofrecen ventajas significativas.

Beneficios Concretos en el Sitio de Construcción:

- Ajuste Perfecto ("Fit Like a Glove"): Las vigas fabricadas con precisión encajan en su lugar designado en la estructura sin necesidad de forzarlas, cortarlas, esmerilarlas o reperforarlas en obra. Las perforaciones para conexiones atornilladas se alinean perfectamente, permitiendo una inserción rápida y fácil de los pernos.

- Reducción Drástica del Tiempo de Montaje: Al eliminar la necesidad de ajustes y retrabajos improvisados, el ciclo de montaje de cada viga se reduce considerablemente. Las cuadrillas de montaje pueden trabajar de manera continua y predecible, optimizando el uso de grúas y otros equipos costosos. En proyectos urbanos como los de Bogotá, donde el tiempo es oro, esta eficiencia es crucial.

- Minimización de Costos de Montaje: Menos tiempo de montaje se traduce directamente en menores costos de mano de obra, alquiler de equipos y gastos generales del sitio. Evitar retrabajos elimina costos asociados con materiales adicionales, consumibles (discos de corte, electrodos) y la posible necesidad de traer equipos especiales al sitio.

- Mayor Seguridad en Obra: Las modificaciones en obra, especialmente en altura, conllevan riesgos significativos (caídas, cortes, quemaduras, proyección de partículas). Al minimizar estas operaciones improvisadas, la precisión en la fabricación contribuye directamente a un sitio de construcción más seguro.

- Mejor Calidad del Montaje Final: Un ensamblaje sin forzados ni modificaciones no autorizadas asegura que la estructura se comporte según lo previsto en el diseño. Se evitan tensiones inducidas no deseadas y se garantiza la integridad de las conexiones.

- Facilidad de Alineación y Nivelación: Las vigas rectas y con la contraflecha correcta facilitan enormemente las tareas de alineación, aplomado y nivelación de la estructura general.

- Menor Generación de Residuos en Obra: Al no requerir cortes ni modificaciones, se reduce la generación de chatarra metálica y otros residuos en el sitio de construcción.

- Flujo de Trabajo Predecible: La confianza en que las piezas encajarán permite una planificación logística y de montaje más precisa y fiable, mejorando la coordinación general del proyecto.

En esencia, la precisión lograda en la planta de fabricación se "exporta" al sitio de construcción en forma de eficiencia, seguridad y calidad. Cada milímetro de precisión ganado en el taller se traduce en horas y recursos ahorrados en la obra. Es una inversión que genera retornos tangibles y significativos, justificando plenamente el enfoque riguroso en los procesos de fabricación de precisión para vigas prefabricadas metálicas en acero destinadas a proyectos en Colombia.

La diferencia entre recibir en obra vigas fabricadas bajo estrictos controles de precisión y recibir elementos con desviaciones dimensionales o geométricas es abismal. En el primer caso, el montaje se convierte en un proceso logístico bien orquestado, donde las piezas se izan y se conectan siguiendo una secuencia planificada, similar a armar un mecano de alta precisión. Los equipos de montaje pueden enfocarse en la velocidad y la seguridad de la instalación, en lugar de perder tiempo valioso diagnosticando y solucionando problemas de ajuste. Las perforaciones que coinciden perfectamente no solo aceleran la conexión, sino que también aseguran que los pernos trabajen principalmente a corte o tensión, según el diseño, sin cargas secundarias inducidas por el desalineamiento.

Por el contrario, cuando las vigas llegan con imprecisiones (longitudes incorrectas, falta de rectitud, perforaciones desalineadas, ángulos incorrectos entre alma y alas), el montaje se transforma en una fuente constante de frustración, retrasos y sobrecostos. Las cuadrillas deben recurrir a herramientas de "persuasión" (mazos, gatos hidráulicos), escariadores para agrandar agujeros (lo cual puede comprometer la capacidad de la conexión si no está previsto), sopletes de corte para ajustar longitudes o eliminar interferencias, y equipos de soldadura para realizar reparaciones o modificaciones no planificadas. Cada una de estas operaciones no solo consume tiempo y recursos, sino que introduce riesgos de seguridad adicionales y potenciales puntos débiles en la estructura si no se realizan con extremo cuidado y bajo supervisión de ingeniería.

Precisión en Planta: Un Habilitador de Técnicas de Montaje Avanzadas

La alta precisión dimensional y geométrica lograda en la planta no solo facilita el montaje tradicional, sino que también habilita el uso de técnicas de construcción más avanzadas y eficientes:

- Prefabricación de Módulos o Subensamblajes: La confianza en el ajuste perfecto permite preensamblar en taller secciones más grandes de la estructura (por ejemplo, pórticos completos o secciones de cubierta) que luego se transportan y montan en obra como una sola unidad. Esto reduce drásticamente el número de conexiones a realizar en altura, mejorando la seguridad y la velocidad.

- Montaje Justo a Tiempo (Just-in-Time): La fiabilidad dimensional permite implementar estrategias logísticas donde las vigas llegan a obra justo cuando se necesitan, minimizando el espacio de almacenamiento requerido en sitios congestionados (muy común en Bogotá) y optimizando el flujo de materiales.

- Integración con otros Sistemas Prefabricados: La precisión de las vigas metálicas facilita su integración con otros sistemas constructivos prefabricados, como paneles de fachada, losas prefabricadas (e.g., losa colaborante tipo Metaldeck o similares) o sistemas de muros, asegurando juntas y tolerancias adecuadas entre los diferentes componentes.

- Uso de Conexiones Atornilladas de Alto Rendimiento: Conexiones diseñadas para un ajuste preciso, como las conexiones de deslizamiento crítico, dependen de la correcta alineación de los agujeros y las superficies de contacto, algo que solo la fabricación de precisión puede garantizar consistentemente.

Consideraciones Finales sobre la Precisión en Planta

El compromiso con los procesos de fabricación de precisión en planta para vigas prefabricadas de acero no es simplemente una cuestión de cumplir con las tolerancias especificadas en un plano. Es una filosofía de trabajo integral que abarca desde la ingeniería de detalle hasta la inspección final y la documentación. Requiere inversión en tecnología (CNC, metrología avanzada), en procesos estandarizados y controlados, y fundamentalmente, en personal altamente capacitado y consciente de la importancia de su labor.

Para los desarrolladores, constructores e ingenieros en Colombia, asociarse con fabricantes que demuestren una capacidad comprobada en fabricación de precisión ofrece garantías significativas. Asegura que las estructuras metálicas no solo cumplirán con los requisitos de diseño y los códigos de construcción (como la NSR-10 en Colombia), sino que también permitirán optimizar los cronogramas de construcción, controlar los costos y minimizar los riesgos durante la fase de montaje. La precisión fabricada en la planta es la base sobre la cual se construyen edificaciones seguras, duraderas y eficientes.

La implementación rigurosa de maquinaria CNC para operaciones clave, el establecimiento y monitoreo de tolerancias dimensionales y geométricas estrictas, el uso de métodos precisos de armado y posicionamiento pre-soldadura, la aplicación de tecnologías de metrología avanzadas para verificación, la estandarización para asegurar uniformidad, la inversión en formación y certificación del personal, la capacidad para manejar geometrías complejas, la validación mediante ensambles de prueba y la generación de registros de control exhaustivos, son todos componentes interconectados de un sistema robusto de fabricación de precisión. Este enfoque integral es lo que permite entregar vigas prefabricadas que se traducen directamente en eficiencia y calidad en el sitio de construcción, consolidando el valor de la prefabricación en la industria de la construcción colombiana.