Aseguramiento Integral de Calidad y Trazabilidad Detallada para Vigas Prefabricadas de Acero: Fundamentos, Procesos Clave, Documentación y Cumplimiento Normativo en la Fabricación de Estructuras Metálicas en Bogotá y Colombia.

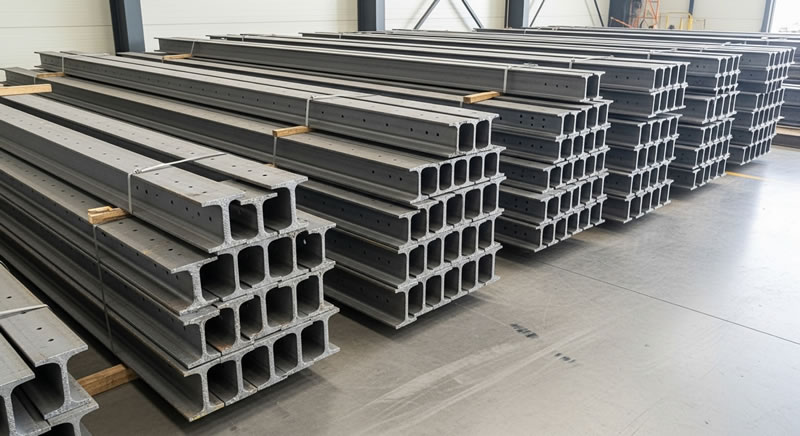

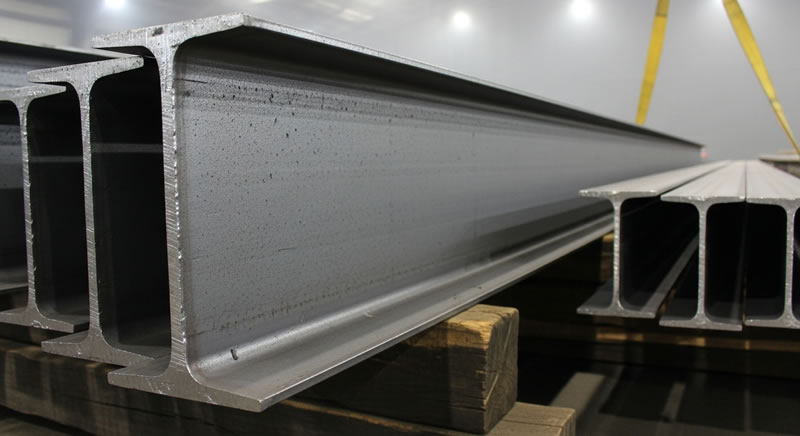

El Aseguramiento Integral de Calidad (AIC) y la Trazabilidad completa son pilares irrenunciables en la producción de vigas prefabricadas de acero, elementos estructurales críticos que forman parte del universo más amplio de las vigas metálicas armadas o fabricadas.

La integridad, seguridad y durabilidad de cualquier edificación o infraestructura dependen directamente de la calidad intrínseca de cada uno de sus componentes, y las vigas prefabricadas, por su naturaleza y función portante, demandan los más altos estándares de control y seguimiento durante todo su ciclo de vida, desde la recepción de la materia prima hasta su eventual montaje en obra. Este compromiso con la calidad no es meramente una buena práctica; es una exigencia técnica y normativa fundamental, especialmente relevante en el contexto de la construcción en Colombia, donde normativas como el Reglamento Colombiano de Construcción Sismo Resistente (NSR-10) establecen requisitos rigurosos para los materiales y procesos constructivos.

La prefabricación de vigas de acero ofrece ventajas significativas en términos de eficiencia, precisión dimensional y control del ambiente de producción. Sin embargo, estas ventajas solo se materializan plenamente cuando se implementa un sistema robusto de Aseguramiento de Calidad y Control de Calidad (ACC/CC), acompañado de mecanismos infalibles de trazabilidad. Este sistema integral no solo busca detectar defectos, sino, de manera primordial, prevenirlos, asegurando que cada viga que sale del taller cumple o supera las especificaciones de diseño, los requisitos contractuales y las normativas aplicables.

Fundamentos del Sistema de Gestión de Calidad para Vigas Prefabricadas

La base sobre la cual se construye un Aseguramiento Integral de Calidad efectivo es un Sistema de Gestión de Calidad (SGC) bien estructurado y documentado. Si bien la certificación bajo normas internacionales como la ISO 9001 o estándares específicos del sector como los del American Institute of Steel Construction (AISC) para fabricantes (Fabricator Certification) representa un aval formal de conformidad, la verdadera esencia reside en la adopción y aplicación consistente de los principios de gestión de calidad en todas las operaciones diarias. Un SGC robusto, esté o no certificado formalmente, proporciona el marco metodológico para planificar, ejecutar, verificar y actuar (Ciclo PHVA o PDCA) en todos los procesos relacionados con la fabricación de vigas prefabricadas.

Este sistema define claramente las responsabilidades, las autoridades, los procedimientos operativos estándar, los criterios de aceptación y rechazo, los métodos de control y los registros necesarios para demostrar la conformidad del producto. Se enfoca en la mejora continua, la gestión de riesgos, el enfoque al cliente y la toma de decisiones basada en evidencia. Para la fabricación de vigas de acero prefabricadas en Colombia, un SGC efectivo debe estar alineado no solo con estándares internacionales sino también con las particularidades de la normativa técnica colombiana (normas NTC aplicables) y los requerimientos específicos que puedan surgir en proyectos de infraestructura o edificación, por ejemplo, en la ciudad de Bogotá.

A continuación, se detallan algunos elementos clave que un Sistema de Gestión de Calidad robusto debe contemplar en el contexto de la fabricación de vigas prefabricadas de acero:

- Política de Calidad: Una declaración clara del compromiso de la alta dirección con la calidad y la satisfacción del cliente.

- Objetivos de Calidad: Metas medibles y coherentes con la política de calidad, establecidas para las funciones y niveles pertinentes.

- Manual de Calidad: Documento que describe el alcance del SGC, los procedimientos documentados establecidos para el sistema y una descripción de la interacción entre los procesos.

- Control de Documentos: Procedimientos para aprobar, revisar, actualizar, identificar cambios, distribuir y controlar documentos internos y externos.

- Control de Registros: Procedimientos para identificar, almacenar, proteger, recuperar, retener y disponer de los registros de calidad que evidencian la conformidad.

- Responsabilidad de la Dirección: Compromiso visible, revisión periódica del SGC, aseguramiento de la disponibilidad de recursos.

- Gestión de Recursos: Provisión de infraestructura adecuada, ambiente de trabajo apropiado y personal competente (formación, habilidades, experiencia).

- Realización del Producto: Planificación de los procesos de fabricación, determinación de requisitos del cliente, diseño y desarrollo (si aplica), compras, control de la producción y servicio, control de equipos de seguimiento y medición.

- Medición, Análisis y Mejora: Seguimiento y medición de procesos y productos, control de producto no conforme, análisis de datos, auditorías internas y acciones correctivas y preventivas.

La implementación efectiva de estos elementos asegura un enfoque sistemático hacia la calidad, minimizando la variabilidad y garantizando que las vigas prefabricadas cumplan consistentemente con los requisitos.

La Importancia de un Sistema de Gestión de Calidad Certificado

Contar con un Sistema de Gestión de Calidad certificado, como ISO 9001, proporciona una validación externa e imparcial de que los procesos de la organización cumplen con un estándar reconocido internacionalmente. Para los clientes y partes interesadas, una certificación representa un nivel adicional de confianza en la capacidad del fabricante para entregar consistentemente vigas prefabricadas de acero que satisfagan sus necesidades y expectativas. En el competitivo mercado de la construcción en Colombia, y particularmente en proyectos de envergadura en Bogotá, la certificación ISO 9001 es a menudo un requisito contractual o, como mínimo, un diferenciador significativo.

Una certificación AISC Fabricator, aunque más específica de Norteamérica, establece criterios muy detallados para los fabricantes de estructuras de acero, cubriendo aspectos como la gestión de la calidad, la ingeniería y el detallado, las compras, la fabricación (corte, conformado, soldadura, ensamblaje) y el manejo de materiales. Adoptar principios similares, incluso sin la certificación formal, eleva considerablemente el nivel de aseguramiento de calidad en la producción de vigas prefabricadas.

Presentamos una visión general de los componentes esenciales de un SGC basado en los principios de ISO 9001, aplicados a la fabricación de vigas prefabricadas:

| Componente Principal del SGC (Basado en ISO 9001) | Aplicación Específica en Vigas Prefabricadas de Acero | Ejemplo de Evidencia / Registro |

|---|---|---|

| Contexto de la Organización | Comprender factores internos/externos (normativa NSR-10, requisitos del mercado colombiano), partes interesadas (clientes, ingenieros, autoridades) y el alcance del SGC para la fabricación de vigas. | Análisis DAFO, Listado de partes interesadas, Declaración de alcance del SGC. |

| Liderazgo | Compromiso visible de la gerencia, definición de política y objetivos de calidad específicos para las vigas, asignación de roles y responsabilidades (Jefe de Calidad, Inspectores). | Política de Calidad firmada, Objetivos de Calidad publicados, Organigrama, Descripciones de cargo. |

| Planificación | Abordar riesgos y oportunidades (fallos estructurales, retrasos), planificar acciones para lograr objetivos de calidad, gestionar cambios en el proceso de fabricación. | Matriz de riesgos, Planes de acción para objetivos, Procedimiento de gestión del cambio. |

| Apoyo | Asegurar recursos (personal calificado, maquinaria calibrada, infraestructura adecuada), competencia del personal (soldadores certificados), comunicación interna/externa sobre calidad, control de información documentada (planos, especificaciones, procedimientos). | Registros de formación, Certificados de calibración, Planos aprobados, Procedimientos operativos estándar (POE). |

| Operación | Planificación y control operacional (planes de calidad por proyecto), gestión de requisitos del cliente, control de procesos de fabricación (corte, soldadura, ensamble, pintura), liberación del producto (inspecciones finales), control de producto no conforme. | Planes de Calidad específicos, Registros de inspección (dimensional, soldadura NDT), Informes de no conformidad, Certificados de conformidad de vigas. |

| Evaluación del Desempeño | Seguimiento y medición (indicadores de calidad: % de rechazo, cumplimiento de plazos), auditorías internas del SGC, revisión por la dirección. | Informes de indicadores, Programa y reportes de auditoría interna, Actas de revisión por la dirección. |

| Mejora | Gestión de no conformidades y acciones correctivas (análisis causa raíz), mejora continua de procesos y del SGC. | Registros de acciones correctivas, Proyectos de mejora implementados. |

Trazabilidad Inequívoca: Del Acero Origen a la Viga Instalada

La trazabilidad es la capacidad de seguir el rastro de un producto a través de todas las etapas de producción, procesamiento y distribución. En el contexto de las vigas prefabricadas de acero, la trazabilidad es un componente crítico del Aseguramiento Integral de Calidad. Permite vincular de manera inequívoca cada viga fabricada con la materia prima específica utilizada, los procesos a los que fue sometida, el personal que intervino y los resultados de las inspecciones y pruebas realizadas. Esta capacidad es esencial por varias razones:

- Verificación de la Calidad del Material: Asegura que el acero utilizado cumple con las especificaciones requeridas (grado, propiedades mecánicas, composición química) según lo certificado por el fabricante de acero en el Certificado de Origen del Material o Informe de Ensayo de Material (MTR - Mill Test Report).

- Investigación de No Conformidades: Si se detecta un problema en una viga o lote, la trazabilidad permite identificar rápidamente otras vigas potencialmente afectadas (fabricadas con el mismo lote de material, por el mismo soldador, en el mismo período) y tomar acciones correctivas o preventivas focalizadas.

- Cumplimiento Normativo y Contractual: Muchas normativas y contratos exigen la demostración de la trazabilidad de los materiales estructurales.

- Responsabilidad y Transparencia: Proporciona un historial completo y verificable de cada viga, fundamental en caso de reclamaciones o análisis post-falla.

- Gestión de Inventarios y Producción: Facilita el control del flujo de materiales dentro del taller.

Garantizando la Trazabilidad desde el Certificado de Origen (MTR)

El proceso de trazabilidad comienza incluso antes de que el acero llegue al taller de fabricación. Se inicia con la recepción y verificación del Certificado de Origen del Material (MTR) emitido por la acería. Este documento es la "partida de nacimiento" del acero y contiene información vital:

- Número de colada (Heat number) o lote.

- Norma de fabricación del acero (ej. ASTM A36, ASTM A572 Grado 50, o normas NTC equivalentes).

- Composición química detallada.

- Resultados de ensayos mecánicos (límite de fluencia, resistencia a la tracción, elongación).

- Resultados de otros ensayos requeridos (ej. impacto Charpy, si aplica).

- Dimensiones y cantidad del material suministrado.

El procedimiento para garantizar la trazabilidad desde el MTR hasta la viga instalada implica una serie de pasos controlados:

- Recepción y Verificación del Material y MTR: Al recibir el acero (perfiles, planchas), se verifica que la identificación física del material (marcas de colada, etiquetas) coincida con la información del MTR adjunto. Se revisa el MTR para asegurar que cumple con las especificaciones de la orden de compra y los requisitos del proyecto. Cualquier discrepancia se maneja como una no conformidad.

- Asignación de Identificación Única Interna (Opcional pero Recomendado): A cada lote de material recibido se le puede asignar un número de identificación único interno, vinculado al número de colada y al MTR original. Esto simplifica el seguimiento dentro del taller.

- Marcado Físico del Material Base: El número de colada (o la identificación única interna) se transfiere de forma clara y duradera a cada pieza de acero almacenada. Esto puede hacerse con pintura industrial, marcadores de bajo esfuerzo (low-stress stamps) o etiquetas resistentes. El método de marcado no debe comprometer la integridad del material.

- Registro de Asignación de Material: Cuando se corta el material base para fabricar los componentes de una viga (alma, alas), se registra qué número de colada (o ID interno) se utilizó para cada componente específico. Esto se documenta en las órdenes de trabajo o en sistemas de control de producción.

- Transferencia de Identificación durante la Fabricación: A medida que las piezas se cortan, ensamblan y sueldan para formar la viga, la identificación de trazabilidad (derivada de la colada original) debe mantenerse o transferirse a la pieza ensamblada. Cada viga prefabricada recibe una marca de identificación única (número de viga o marca de pieza según planos de montaje).

- Vinculación Documental: Se establece un sistema (manual o informático) que vincula la marca de identificación única de cada viga final con:

- Los números de colada de todos los materiales que la componen (alas, alma, rigidizadores, placas de conexión).

- Los registros de soldadura asociados (WPS utilizado, identificación del soldador, fecha).

- Los resultados de las inspecciones dimensionales y de soldadura (incluyendo reportes NDT si aplica).

- Cualquier reporte de no conformidad y su resolución.

- Registros de tratamientos superficiales (limpieza, pintura).

- Documentación Final (Dossier de Calidad): Toda esta información de trazabilidad se compila y se incluye en el Dossier de Calidad final que acompaña a las vigas entregadas. Esto permite que, incluso años después, se pueda rastrear el historial completo de una viga específica instalada en una estructura en Bogotá o cualquier lugar de Colombia, partiendo de su marca de identificación.

La robustez de este sistema depende de la disciplina en el marcado, el registro preciso de datos en cada etapa y un sistema de gestión documental eficaz. La tecnología, como el uso de códigos de barras o QR y software de gestión de producción (MES), puede automatizar y fortalecer significativamente el proceso de trazabilidad.

Presentamos una visualización de las etapas clave y la documentación asociada en el flujo de trazabilidad:

| Etapa del Proceso | Acción de Trazabilidad Clave | Documento / Registro Asociado | Propósito |

|---|---|---|---|

| Recepción de Materia Prima (Acero) | Verificar MTR vs. Marcado Físico (No. Colada). Asignar ID Interno (opcional). | Certificado de Origen del Material (MTR), Informe de Recepción de Materiales. | Asegurar conformidad del material base y vincularlo a su origen certificado. |

| Almacenamiento | Mantener identificación clara y duradera en el material almacenado. Segregar lotes si es necesario. | Registros de inventario con No. Colada / ID Interno. | Evitar mezclas de materiales y facilitar su localización. |

| Corte de Componentes | Registrar qué No. Colada / ID Interno se usa para cada componente (alma, alas). Transferir marca a piezas cortadas si es posible/necesario. | Órdenes de corte, Listas de materiales por componente. | Vincular cada pieza cortada a su material de origen. |

| Ensamble y Armado | Asignar Marca de Identificación Única a la viga ensamblada. Registrar componentes usados. | Planos de Taller (Shop Drawings), Órdenes de Trabajo. | Identificar unívocamente la viga en proceso. |

| Soldadura | Registrar No. Colada de consumibles (electrodos, alambres), WPS aplicado, identificación del soldador por junta. | Registros de Soldadura (Weld Logs), Certificados de consumibles, Calificación de Soldadores (WPQR). | Asegurar y documentar la calidad y trazabilidad del proceso de unión crítico. |

| Inspección y Ensayos (Dimensional, NDT) | Registrar resultados de inspección vinculados a la Marca de Identificación Única de la viga. | Reportes de Inspección Dimensional, Reportes de Ensayos No Destructivos (VT, PT, MT, UT, RT). | Documentar la conformidad de la viga con las especificaciones. |

| Acabado (Limpieza, Pintura) | Registrar tipo de tratamiento, espesores de película seca (EPS), lote de pintura, vinculados a la Marca de Identificación Única. | Registros de Tratamiento Superficial, Certificados de pintura. | Documentar la protección aplicada y su trazabilidad. |

| Liberación y Despacho | Verificación final, emisión de certificado de conformidad por viga/lote. Compilación del Dossier de Calidad. | Certificado de Conformidad, Remito de Despacho, Dossier de Calidad. | Formalizar la aceptación del producto y entregar la documentación completa al cliente. |

Este seguimiento meticuloso asegura que cada viga prefabricada no sea una entidad anónima, sino un componente estructural con un historial completamente documentado y verificable, esencial para la seguridad y la gestión de calidad en proyectos de construcción, desde pequeñas edificaciones hasta grandes infraestructuras en Colombia.

El Plan de Calidad Específico del Proyecto: Estructura y Adaptación

Mientras que el Sistema de Gestión de Calidad (SGC) proporciona el marco general y los procedimientos estándar para asegurar la calidad en todas las operaciones de fabricación de vigas prefabricadas, el Plan de Calidad Específico del Proyecto (PCEP) es el documento operativo que detalla cómo se aplicarán esos procedimientos y qué controles específicos se implementarán para un contrato o proyecto particular. Es una hoja de ruta detallada para el aseguramiento y control de la calidad de las vigas destinadas a una obra concreta, ya sea un puente, un edificio industrial, un centro comercial en Bogotá, o cualquier otra estructura.

El Plan de Calidad no es un documento genérico; su valor radica en su capacidad de adaptación a las singularidades de cada proyecto. Considera factores como:

- Especificaciones Técnicas del Cliente: Requisitos particulares sobre materiales, tolerancias dimensionales, procedimientos de soldadura, ensayos no destructivos (NDT), acabados superficiales, etc., que pueden ser más estrictos que los estándares habituales del fabricante o las normas generales.

- Normativa Aplicable Específica: Además de la NSR-10, pueden existir otras normas sectoriales o locales relevantes para el proyecto.

- Complejidad del Diseño: Vigas con geometrías complejas, conexiones especiales o requisitos de fabricación particulares pueden necesitar puntos de inspección adicionales o criterios de aceptación más detallados.

- Criticidad de los Componentes: Algunas vigas dentro de un proyecto pueden ser más críticas que otras, justificando un nivel de inspección y ensayo más intensivo.

- Requisitos de Documentación Específicos: El cliente puede solicitar formatos particulares para los registros de calidad o un contenido específico para el Dossier de Calidad final.

Estructura Típica de un Plan de Calidad para Vigas Prefabricadas

Un Plan de Calidad típico para la fabricación de vigas prefabricadas de acero suele estructurarse en torno a los Puntos de Inspección y Ensayo (PIE), también conocidos como Inspection and Test Plan (ITP). Este plan detalla las actividades de control y verificación que se realizarán a lo largo del proceso productivo. Una estructura común incluye:

- Alcance y Objetivos: Define claramente el proyecto, las vigas específicas cubiertas por el plan y los objetivos de calidad a alcanzar.

- Documentos de Referencia: Lista todos los documentos contractuales, planos, especificaciones técnicas, normas (NSR-10, NTC, ASTM, AWS), procedimientos internos del SGC y cualquier otro documento relevante que sirva de base para el plan.

- Organigrama del Proyecto y Responsabilidades: Identifica al personal clave involucrado en la gestión y ejecución de la calidad (Gerente de Proyecto, Jefe de Calidad, Inspectores de Calidad, Supervisores de Producción) y define sus responsabilidades específicas en relación con el plan.

- Matriz de Control de Calidad / Plan de Puntos de Inspección (PIE/ITP): Es el corazón del plan. Usualmente se presenta en formato de tabla y detalla para cada etapa del proceso de fabricación (desde la recepción de materiales hasta el despacho):

- La actividad o característica a controlar (ej. verificación de MTR, dimensiones de corte, preparación de biseles, parámetros de soldadura, inspección visual de soldadura, NDT, dimensiones finales, espesor de pintura).

- El procedimiento o estándar aplicable para realizar el control (ej. Procedimiento interno P-CAL-01, AWS D1.1 Cláusula X, Especificación del proyecto Sec. Y).

- Los criterios de aceptación y rechazo (ej. Tolerancias dimensionales según AISC Code of Standard Practice, nivel de calidad de soldadura según AWS D1.1 Tabla Z).

- La frecuencia o alcance de la inspección (ej. 100%, muestreo según norma X, por viga, por lote de soldadura).

- El responsable de realizar la inspección/ensayo (ej. Inspector de Calidad del Fabricante - IC-F, Inspector del Cliente - IC-C, Tercera Parte - TP).

- Los puntos de espera (Hold Point - H), puntos de notificación (Witness Point - W) o puntos de revisión de documentos (Review Point - R) que requieren la presencia o aprobación del cliente o su representante antes de continuar.

- Punto de Espera (H): Trabajo no puede continuar sin la presencia/aprobación explícita.

- Punto de Notificación (W): Se notifica al cliente/representante para que pueda presenciar la actividad si lo desea, pero el trabajo puede continuar si no asiste.

- Punto de Revisión (R): Se revisan documentos/registros.

- El registro de calidad que se generará como evidencia (ej. Informe de Recepción, Reporte Dimensional, Reporte NDT, Certificado de Conformidad).

- Procedimientos Específicos: Puede incluir o hacer referencia a procedimientos detallados para actividades críticas como soldadura (WPS/PQR), ensayos no destructivos, manejo de materiales, control dimensional, aplicación de recubrimientos, etc.

- Control de Equipos de Medición y Ensayo: Describe cómo se asegurará la calibración y el buen estado de los equipos utilizados para las inspecciones (cintas métricas, calibradores, equipos NDT, medidores de espesores, etc.).

- Gestión de No Conformidades: Detalla el procedimiento específico del proyecto para identificar, documentar, segregar, analizar y disponer de cualquier material, componente o viga que no cumpla con los requisitos establecidos en el plan.

- Gestión de la Trazabilidad: Describe cómo se mantendrá y documentará la trazabilidad de los materiales y procesos específicamente para ese proyecto.

- Dossier de Calidad Final: Especifica el contenido y formato del paquete documental que se entregará al cliente al finalizar la fabricación.

La adaptación del Plan de Calidad a cada proyecto es fundamental. Por ejemplo, un proyecto con requisitos sísmicos especiales en Bogotá podría requerir ensayos Charpy V-Notch para el acero base (si no estaban incluidos en el MTR estándar) y un mayor porcentaje de ensayos no destructivos (UT o RT) en las soldaduras críticas, lo cual se reflejaría explícitamente en la matriz PIE/ITP.

Para que el Aseguramiento Integral de Calidad y la Trazabilidad funcionen eficazmente en la fabricación de vigas prefabricadas, es esencial que las responsabilidades estén claramente definidas y asignadas. Cada miembro del equipo, desde la gerencia hasta el operario, juega un papel específico en la implementación y mantenimiento de los estándares. La siguiente tabla ilustra algunos de los roles clave y sus principales responsabilidades dentro de este marco en un taller de fabricación típico.

| Rol / Puesto Clave | Responsabilidad Principal en QA/QC | Ejemplos de Tareas Específicas | Herramienta / Documento Clave |

|---|---|---|---|

| Gerente de Calidad / Jefe QA/QC | Supervisión general, mantenimiento y mejora del SGC. Planificación de la calidad. | Desarrollar/aprobar PCEP, gestionar auditorías internas/externas, analizar datos de calidad, gestionar RNCs complejos, asegurar competencia del personal de calidad. | Manual de Calidad, PCEP, Informes de Auditoría, Registros de No Conformidad, Indicadores de Calidad. |

| Inspector de Calidad (IC) | Ejecución de inspecciones y ensayos según PIE/ITP. Registro de resultados. | Realizar inspección dimensional, visual de soldaduras, verificar NDT, controlar parámetros de proceso, identificar y reportar no conformidades. | PIE/ITP (Matriz), Planos, Procedimientos de Inspección, Equipos de Medición Calibrados, Formatos de Reporte, Etiquetas de RNC. |

| Supervisor de Producción | Asegurar que la producción se realice conforme a procedimientos y planos. Supervisión directa del personal. | Verificar uso de WPS correctos, asegurar aplicación de POEs, realizar controles en proceso iniciales, gestionar flujo de trabajo, asegurar trazabilidad en planta. | Planos de Taller, Procedimientos Operativos (POEs), Órdenes de Trabajo, Listas de Materiales. |

| Soldador Calificado | Ejecutar soldaduras conformes al WPS aprobado y a los estándares de calidad visual. | Verificar parámetros de máquina, seguir secuencia de soldadura, limpiar escoria, realizar autocontrol visual básico, marcar su trabajo si se requiere. | Especificación de Procedimiento de Soldadura (WPS), Máquina de Soldar, Electrodos/Alambres correctos. |

| Operario de Fabricación (Armador, Cortador) | Realizar operaciones de corte, armado y ensamble según planos y tolerancias. Manejo adecuado de materiales. | Interpretar planos, medir y cortar piezas, armar componentes, verificar dimensiones básicas, mantener identificación de material. | Planos de Taller, Órdenes de Corte/Ensamble, Cintas Métricas, Escuadras, Herramientas de Ensamble. |

| Encargado de Almacén / Recepción | Verificar materiales recibidos contra orden de compra y MTR. Almacenamiento y preservación adecuados. | Inspección visual de materiales, cotejar MTR con marcado físico, asignar identificación interna, asegurar segregación y condiciones de almacenamiento. | Orden de Compra, Certificado de Origen (MTR), Informe de Recepción, Sistema de Inventario. |

| Personal NDT Calificado (Nivel II/III) | Realizar e interpretar ensayos no destructivos según procedimientos y normas. | Calibrar equipos NDT, ejecutar ensayos (UT, MT, PT, RT), evaluar indicaciones según criterios de aceptación, emitir reportes NDT. | Procedimientos NDT, Normas (AWS, ASTM), Equipos NDT Calibrados, Patrones de Referencia, Formatos de Reporte NDT. |

Manejo de Productos o Materiales No Conformes

Incluso en los sistemas de producción más controlados, pueden ocurrir desviaciones respecto a los requisitos especificados. La gestión eficaz de los productos o materiales no conformes es un componente esencial del Aseguramiento Integral de Calidad. Un producto no conforme es cualquier materia prima, componente intermedio o viga final que no cumple con uno o más de los criterios de aceptación definidos en las especificaciones, planos, normas o el Plan de Calidad del Proyecto.

El objetivo principal del procedimiento de control de no conformidades no es solo identificar y tratar los elementos defectuosos, sino también prevenir su uso no intencionado, analizar las causas raíz para evitar su recurrencia y asegurar que cualquier disposición tomada esté debidamente documentada y autorizada.

Procedimiento para la Identificación, Segregación y Disposición

Un procedimiento robusto para el manejo de no conformidades en la fabricación de vigas prefabricadas incluye típicamente los siguientes pasos:

- Identificación: La no conformidad puede ser detectada en cualquier etapa: recepción de materiales, durante el proceso de fabricación (corte, ensamble, soldadura), en la inspección final, o incluso después de la entrega (aunque esto último debe evitarse mediante controles previos rigurosos). La detección puede ser realizada por operarios, supervisores, inspectores de calidad internos o externos (cliente, tercera parte).

- Documentación Inicial (Reporte de No Conformidad - RNC): Tan pronto como se identifica una no conformidad, debe ser documentada formalmente en un Reporte de No Conformidad (RNC) o un formato similar. Este reporte debe incluir, como mínimo:

- Identificación única del RNC.

- Fecha y lugar de detección.

- Identificación del producto/material no conforme (No. Colada, Marca de Viga, No. Plano).

- Descripción detallada de la no conformidad (qué requisito no se cumple y cuál es la desviación observada).

- Persona que detectó la no conformidad.

- Referencia al requisito incumplido (norma, especificación, plano, PIE/ITP).

- Evidencia objetiva (fotos, mediciones, resultados de ensayos).

- Marcado y Segregación: El producto/material no conforme debe ser claramente identificado como tal (ej. etiquetas rojas de "NO CONFORME" o "RETENIDO") para evitar su uso accidental. Siempre que sea posible, debe ser segregado físicamente del flujo normal de producción, trasladándolo a un área designada de "Material No Conforme" o "Cuarentena". Si la segregación física no es factible (ej. una viga muy grande), se deben implementar controles rigurosos para asegurar que no avance en el proceso sin autorización.

- Revisión y Análisis de la No Conformidad: El RNC es revisado por personal autorizado (ej. Jefe de Calidad, Ingeniero de Proyecto, Supervisor de Producción). Se realiza un análisis para comprender la naturaleza y extensión de la no conformidad y, fundamentalmente, para determinar su causa raíz (¿por qué ocurrió?). Esto puede requerir investigaciones adicionales.

- Disposición de la No Conformidad: Con base en el análisis, se toma una decisión sobre la disposición del producto/material no conforme. Las opciones típicas son:

- Rechazo/Descarte (Scrap): Si el defecto no puede ser corregido o no es económicamente viable hacerlo. El material se desecha de acuerdo a procedimientos establecidos.

- Reproceso (Rework): Corregir la no conformidad para que cumpla con los requisitos originales. Por ejemplo, remover y volver a soldar una junta defectuosa, enderezar una deformación dentro de límites permitidos. El reproceso debe seguir procedimientos aprobados y la zona reparada debe ser reinspeccionada.

- Reparación (Repair): Corregir la no conformidad, pero sin cumplir estrictamente los requisitos originales, aunque asegurando la funcionalidad e integridad. Las reparaciones requieren a menudo procedimientos específicos y la aprobación del cliente o ingeniero de diseño.

- Concesión / Aceptación bajo Concesión (Use-As-Is): Aceptar el producto no conforme sin corrección, si se determina que la desviación no afecta la forma, ajuste, función, seguridad o integridad estructural de la viga. Esta disposición requiere SIEMPRE la aprobación formal y documentada del cliente y/o del ingeniero de diseño responsable, especialmente para elementos estructurales primarios.

- Reclasificación: Si el producto puede ser utilizado para una aplicación menos exigente con requisitos diferentes.

- Implementación y Verificación de la Disposición: La acción de disposición decidida se lleva a cabo. Si se trata de reproceso o reparación, la viga debe ser reinspeccionada o re-ensayada para verificar que la no conformidad ha sido corregida y que no se han introducido nuevos defectos. Esta verificación debe ser documentada.

- Cierre del RNC: Una vez que la disposición ha sido implementada y verificada satisfactoriamente, el RNC se cierra formalmente, incluyendo la evidencia de la verificación.

- Análisis de Tendencias y Acciones Correctivas: Los RNCs se analizan periódicamente para identificar tendencias o problemas recurrentes. Si se detectan patrones, se inician acciones correctivas para abordar las causas raíz y prevenir futuras no conformidades similares.

La correcta gestión de las no conformidades es vital. Ocultar o ignorar defectos puede tener consecuencias graves en la seguridad estructural. Un sistema transparente y riguroso para manejarlas demuestra madurez en la gestión de calidad y un compromiso real con la integridad del producto final.

Presentamos un resumen del flujo de gestión de no conformidades:

| Paso Clave | Descripción de la Actividad | Resultado / Documento Clave |

|---|---|---|

| 1. Detección | Identificar una desviación respecto a los requisitos especificados en cualquier etapa. | Observación de la No Conformidad. |

| 2. Documentación Inicial | Registrar formalmente la no conformidad con todos los detalles pertinentes. | Reporte de No Conformidad (RNC) iniciado. |

| 3. Identificación y Segregación | Marcar claramente el producto como "No Conforme" y aislarlo física o administrativamente. | Producto identificado y segregado (evidencia fotográfica, registro de ubicación). |

| 4. Revisión y Análisis | Evaluar la no conformidad, investigar su causa raíz. | Análisis de causa raíz documentado en el RNC. |

| 5. Decisión de Disposición | Determinar la acción a tomar: Rechazo, Reproceso, Reparación, Concesión, Reclasificación. Obtener aprobaciones necesarias (especialmente para Concesión/Reparación). | Disposición definida y aprobada (firma en RNC, solicitud de concesión aprobada). |

| 6. Implementación de Disposición | Ejecutar la acción decidida (descartar, retrabajar, reparar, etc.). | Producto dispuesto según decisión. |

| 7. Verificación Post-Disposición | Reinspeccionar o re-ensayar el producto (si aplica, ej. post-reproceso/reparación) para confirmar conformidad. | Registro de verificación de la corrección (nuevo reporte de inspección, firma en RNC). |

| 8. Cierre del RNC | Completar toda la documentación y cerrar formalmente el registro de la no conformidad. | RNC cerrado y archivado. |

| 9. Análisis y Prevención | Analizar datos de RNCs para identificar tendencias e implementar acciones correctivas sistémicas. | Informe de análisis de tendencias, Plan de Acción Correctiva. |

El Dossier de Calidad Final: Certificación Documental del Producto Entregado

El Dossier de Calidad final, también conocido como Paquete de Calidad, Libro de Calidad o Data Book, es la compilación organizada y completa de todos los registros y documentos que evidencian que las vigas prefabricadas de acero han sido fabricadas, inspeccionadas y ensayadas de acuerdo con los requisitos contractuales, normativos y del Plan de Calidad del Proyecto. Es la prueba documental tangible que respalda la conformidad del producto entregado y certifica su trazabilidad.

La preparación y entrega de un Dossier de Calidad completo y preciso no es un mero trámite administrativo; es la culminación del proceso de Aseguramiento Integral de Calidad. Proporciona al cliente, al ingeniero de diseño, a las entidades de control y a los responsables de montaje y mantenimiento, toda la información necesaria para:

- Verificar que las vigas cumplen con las especificaciones.

- Confirmar que se utilizaron los materiales correctos y que su origen está certificado.

- Asegurar que los procesos críticos (como la soldadura) fueron realizados por personal calificado y siguiendo procedimientos aprobados.

- Comprobar que se realizaron todas las inspecciones y ensayos requeridos y que los resultados fueron aceptables.

- Facilitar el montaje correcto de las vigas, al correlacionar las marcas de pieza con los planos.

- Disponer de un historial completo para futuras referencias, inspecciones en servicio o eventuales modificaciones.

- Cumplir con los requisitos contractuales de entrega de documentación.

En muchos proyectos, especialmente los de gran envergadura o alta exigencia técnica como pueden ser infraestructuras críticas en Colombia, la aprobación del Dossier de Calidad es un hito contractual necesario para la aceptación final de las vigas y la liberación de pagos.

Documentos Esenciales que Conforman el Dossier de Calidad

El contenido exacto del Dossier de Calidad puede variar ligeramente dependiendo de los requisitos específicos del proyecto y del cliente, pero típicamente incluye los siguientes documentos esenciales, organizados de manera lógica (por ejemplo, por tipo de documento o por marca de viga):

- Índice General: Una tabla de contenido que facilita la navegación dentro del dossier.

- Certificado de Conformidad del Fabricante: Una declaración formal emitida por el fabricante certificando que las vigas suministradas (listadas por marca de identificación) cumplen con los requisitos del contrato, planos, especificaciones y normas aplicables.

- Plan de Calidad Específico del Proyecto (PCEP): Copia del plan que rigió la fabricación e inspección, incluyendo la Matriz PIE/ITP.

- Planos de Taller Aprobados (Shop Drawings): Copia de los planos utilizados para la fabricación, con el sello de "Aprobado para Construcción" o similar.

- Registros de Trazabilidad de Materiales:

- Copias de los Certificados de Origen del Material (MTRs) para todo el acero utilizado (perfiles, planchas).

- Registros que vinculen los números de colada de los MTRs con las marcas de identificación únicas de las vigas fabricadas (mapa de materiales o listado de trazabilidad).

- Certificados de calidad/conformidad de los consumibles de soldadura (electrodos, alambres, fundentes, gases), vinculados a los lotes utilizados.

- Certificados de calidad/conformidad de otros materiales incorporados (ej. pernos de alta resistencia, pintura), vinculados a los lotes utilizados.

- Registros de Soldadura:

- Especificaciones de Procedimiento de Soldadura (WPS) utilizados, junto con sus Registros de Calificación de Procedimiento (PQR) de respaldo.

- Registros de Calificación de Desempeño de Soldadores (WPQR) o Certificados de Calificación de Soldadores vigentes para todo el personal que realizó las soldaduras.

- Registros de Soldadura (Weld Logs), si aplican, que identifiquen qué soldador realizó qué junta en qué viga y bajo qué WPS.

- Mapa de soldaduras (Weld Map), si es requerido, mostrando la ubicación y tipo de cada soldadura en la viga.

- Registros de Inspección y Ensayos:

- Reportes de Inspección Visual (VT) de soldaduras.

- Reportes de Ensayos No Destructivos (NDT): Penetrantes (PT), Partículas Magnéticas (MT), Ultrasonido (UT), Radiografía (RT), según lo requerido por el PCEP. Estos reportes deben identificar claramente la viga, la junta ensayada, el procedimiento seguido, el equipo utilizado, el personal calificado que realizó el ensayo y los resultados obtenidos con su evaluación según criterios de aceptación.

- Reportes de Inspección Dimensional (verificación de dimensiones principales, tolerancias de fabricación, alabeo, flecha, contraflecha, etc.).

- Reportes de verificación de torque o tensión en conexiones apernadas realizadas en taller, si aplica.

- Resultados de pruebas de carga u otros ensayos especiales, si fueron requeridos.

- Registros de Tratamientos Superficiales y Acabado:

- Reportes de preparación de superficie (grado de limpieza, perfil de anclaje).

- Reportes de aplicación de pintura (condiciones ambientales, tipo de pintura, lote, método de aplicación, espesores de película húmeda y seca - EPS).

- Registros de galvanizado en caliente, si aplica (certificados de espesor, pruebas de adherencia).

- Registros de No Conformidades y Concesiones:

- Copias de todos los Reportes de No Conformidad (RNC) generados durante el proyecto.

- Evidencia documentada de la disposición de cada RNC (registros de reproceso/reparación, aprobaciones de concesión por parte del cliente/ingeniero).

- Registros de Calibración de Equipos:

- Certificados de calibración vigentes para los equipos de medición, inspección y ensayo utilizados y referenciados en los reportes (cintas métricas, calibradores, equipos NDT, medidores de EPS, torquímetros, máquinas de soldar si se monitorean parámetros eléctricos, etc.).

- Otros Documentos Requeridos: Cualquier otro registro o certificado específico solicitado en el contrato o especificación (ej. certificados de origen de componentes especiales, declaraciones ambientales, etc.).

La presentación del Dossier de Calidad debe ser clara, organizada y completa. Usualmente se entrega en formato digital (PDF con hipervínculos e índice navegable) y/o en copias físicas impresas, según lo acordado con el cliente. La calidad y exhaustividad del Dossier reflejan directamente el rigor del sistema de calidad del fabricante.

A continuación, se presenta una tabla informativa con los documentos clave del Dossier y su propósito fundamental:

| Tipo de Documento en Dossier | Información Principal que Aporta | Propósito / ¿Qué Verifica? |

|---|---|---|

| Certificado de Conformidad | Declaración formal de cumplimiento de las vigas listadas. | Atestigua globalmente que el producto entregado cumple requisitos. |

| Plan de Calidad (PCEP/ITP) | Hoja de ruta de controles e inspecciones acordada para el proyecto. | Define "qué" y "cómo" se debía controlar la calidad. |

| Planos de Taller Aprobados | Geometría, dimensiones, materiales y detalles de fabricación autorizados. | Confirma que se fabricó según la ingeniería aprobada. |

| MTRs Acero y Trazabilidad | Propiedades químicas y mecánicas del acero origen. Vínculo Colada -> Viga. | Verifica la calidad del material base y su rastreo hasta la viga final. |

| Certificados Consumibles Soldadura | Conformidad de electrodos, alambres, etc. con normas (ej. AWS A5.X). | Asegura que los materiales de aporte cumplen especificaciones. |

| WPS / PQR | Parámetros y variables de soldadura calificados. Prueba de calificación. | Demuestra que existen procedimientos de soldadura probados y aprobados. |

| Calificación Soldadores (WPQR) | Habilidad probada de cada soldador para ejecutar soldaduras según WPS. | Confirma que el personal de soldadura estaba calificado para el trabajo realizado. |

| Reportes Inspección (VT, NDT, Dimensional) | Resultados detallados de las verificaciones realizadas en las vigas. | Evidencia objetiva de la conformidad dimensional y de la integridad de las soldaduras. |

| Reportes Tratamiento Superficial | Grado de limpieza, tipo de pintura/recubrimiento, espesores aplicados. | Verifica que la protección anticorrosiva cumple especificaciones. |

| RNCs y Concesiones | Registro de desviaciones y su resolución documentada y aprobada. | Demuestra transparencia en el manejo de problemas y la aprobación formal de desviaciones. |

| Certificados Calibración Equipos | Validez y trazabilidad metrológica de los instrumentos de medición y ensayo. | Asegura la confiabilidad de las mediciones y resultados reportados. |

Gestión de la Calibración y Mantenimiento Preventivo de Equipos Críticos

La confiabilidad de cualquier proceso de aseguramiento y control de calidad depende intrínsecamente de la exactitud y precisión de los equipos utilizados para realizar mediciones, inspecciones y ensayos. En la fabricación de vigas prefabricadas de acero, existe una variedad de equipos críticos cuya operatividad y calibración adecuada son indispensables para garantizar que las decisiones tomadas (aceptar o rechazar un material, un componente o una viga) se basen en datos fiables.

La gestión de la calibración y el mantenimiento preventivo de estos equipos no es una tarea secundaria, sino una función de soporte vital dentro del Sistema de Gestión de Calidad. Implica un proceso sistemático para asegurar que:

- Todos los equipos que afectan la calidad del producto estén identificados.

- Se establezcan intervalos de calibración y mantenimiento adecuados.

- Las calibraciones sean realizadas contra patrones trazables a estándares nacionales o internacionales reconocidos (cuando existan).

- Los equipos se mantengan en buen estado de funcionamiento.

- Se tomen acciones cuando se descubra que un equipo está fuera de calibración.

- Se mantengan registros completos de todas las actividades de calibración y mantenimiento.

Procedimiento de Calibración y Mantenimiento

Un procedimiento eficaz para la gestión de equipos críticos suele incluir los siguientes elementos:

- Inventario de Equipos: Crear y mantener un listado completo de todos los equipos de medición, inspección, ensayo y, en algunos casos, equipos de producción (como máquinas de soldar si se controlan parámetros eléctricos) que puedan afectar la conformidad del producto. Cada equipo debe tener una identificación única.

- Determinación de Requisitos: Para cada equipo en el inventario, determinar si requiere calibración, verificación intermedia o solo mantenimiento preventivo. Establecer la frecuencia requerida para cada actividad, basándose en:

- Recomendaciones del fabricante del equipo.

- Normas aplicables (ej. requisitos de calibración para equipos NDT según normas como AWS D1.1 o procedimientos SNT-TC-1A/ISO 9712).

- Especificaciones del cliente o del proyecto.

- Frecuencia de uso y condiciones ambientales.

- Historial de estabilidad del equipo (análisis de resultados de calibraciones anteriores).

- Criticidad de la medición realizada por el equipo.

- Planificación y Programación: Establecer un cronograma para las actividades de calibración y mantenimiento preventivo, asegurando que se realicen antes de la fecha de vencimiento. Designar responsabilidades para la gestión del programa.

- Ejecución de la Calibración:

- Las calibraciones deben ser realizadas por personal competente, ya sea interno (si se dispone de los patrones y procedimientos adecuados) o, más comúnmente, por laboratorios de calibración externos acreditados (bajo ISO/IEC 17025). En Colombia, buscar laboratorios acreditados por el Organismo Nacional de Acreditación de Colombia (ONAC).

- La calibración debe realizarse utilizando patrones de referencia con trazabilidad demostrada a patrones nacionales (custodiados por el Instituto Nacional de Metrología - INM en Colombia) o internacionales.

- Se debe generar un Certificado de Calibración que indique claramente la identificación del equipo, la fecha de calibración, la fecha de próxima calibración, los patrones utilizados, las condiciones ambientales, los resultados obtenidos (antes y después de ajustes, si aplica), la incertidumbre de la medición y una declaración de conformidad o no conformidad con una especificación, si corresponde.

- Ejecución del Mantenimiento Preventivo: Realizar las tareas de mantenimiento planificadas (limpieza, lubricación, reemplazo de partes desgastadas, verificaciones funcionales) para asegurar el buen funcionamiento del equipo y prevenir fallos.

- Etiquetado del Estado de Calibración: Cada equipo calibrado debe llevar una etiqueta visible que indique su identificación, la fecha de la última calibración, la fecha de vencimiento de la calibración y quién la realizó. Equipos "Solo para Referencia" o fuera de servicio también deben estar claramente identificados.

- Manejo de Equipos Fuera de Calibración: Si durante una calibración o verificación se detecta que un equipo está fuera de los límites de tolerancia aceptables, se debe:

- Retirar el equipo de servicio inmediatamente o etiquetarlo claramente para prevenir su uso.

- Evaluar el impacto potencial de las mediciones erróneas realizadas con ese equipo desde su última calibración válida. Esto puede requerir la revisión de los registros de inspección y ensayo donde se utilizó el equipo y, potencialmente, la reinspección de productos afectados.

- Documentar la evaluación y cualquier acción tomada como resultado.

- Ajustar, reparar o reemplazar el equipo según sea necesario y recalibrarlo antes de volver a ponerlo en servicio.

- Registros: Mantener registros detallados de todo el historial de cada equipo: inventario, certificados de calibración, reportes de mantenimiento, registros de verificaciones intermedias, evaluaciones de equipos fuera de calibración y acciones correctivas. Estos registros son esenciales durante auditorías internas o externas.

Equipos críticos comunes en la fabricación de vigas prefabricadas que requieren gestión de calibración incluyen: cintas métricas, niveles, escuadras, calibradores Vernier, medidores de espesores de ultrasonido (para material base), equipos de NDT (yugos magnéticos, equipos de ultrasonido, luxómetros, patrones de calibración), medidores de espesores de recubrimiento (tipo banana, PosiTector), termómetros e higrómetros (para condiciones ambientales de pintura), llaves de torque (torquímetros), equipos de tensión directa (si se usan para pernos), fuentes de poder para soldadura (si se requiere control preciso de amperaje/voltaje), hornos de mantenimiento de electrodos, entre otros.

Un programa robusto de calibración y mantenimiento no solo asegura el cumplimiento con normas y especificaciones, sino que también previene errores costosos, retrabajos y potenciales fallos del producto debidos a mediciones incorrectas, contribuyendo significativamente a la calidad final de las vigas prefabricadas entregadas para proyectos en Bogotá y toda Colombia.

Auditorías de Calidad: Verificación Interna y Externa del Sistema

Las auditorías de calidad son exámenes sistemáticos e independientes para determinar si las actividades y los resultados relacionados con la calidad cumplen con las disposiciones planificadas (establecidas en el Sistema de Gestión de Calidad, Planes de Calidad, normas, especificaciones) y si estas disposiciones se implementan eficazmente y son adecuadas para alcanzar los objetivos. Son una herramienta fundamental para la evaluación del desempeño, la identificación de áreas de mejora y la confirmación del cumplimiento dentro del marco del Aseguramiento Integral de Calidad para vigas prefabricadas.

Existen principalmente dos tipos de auditorías relevantes en este contexto:

- Auditorías Internas: Realizadas por personal de la propia organización (o por terceros contratados por ella) para evaluar la conformidad y eficacia de su propio SGC.

- Auditorías Externas: Realizadas por entidades independientes de la organización auditada. Estas pueden ser:

- De Segunda Parte: Realizadas por clientes o por representantes del cliente para evaluar la capacidad del fabricante de cumplir con los requisitos contractuales y de calidad específicos del proyecto antes o durante la fabricación.

- De Tercera Parte: Realizadas por organismos de certificación independientes y acreditados (como ICONTEC en Colombia para ISO 9001) con el fin de otorgar o mantener una certificación del SGC, o por laboratorios u organismos de inspección acreditados para verificar aspectos técnicos específicos.

Auditorías Internas: Frecuencia y Metodología

Las auditorías internas son una auto-evaluación crítica y estructurada. Su propósito principal es proporcionar información a la dirección sobre la salud del SGC, identificar no conformidades, debilidades, riesgos y oportunidades de mejora, y verificar que los procesos se llevan a cabo según lo documentado. Son un motor clave para la mejora continua.

La frecuencia de las auditorías internas debe planificarse considerando la importancia de los procesos auditados, los resultados de auditorías previas y cualquier cambio significativo en la organización o sus procesos. Típicamente, todos los elementos del SGC y todas las áreas funcionales relevantes para la calidad de las vigas prefabricadas (compras, recepción, producción, soldadura, inspección, despacho, etc.) deberían ser auditados al menos una vez al año, aunque los procesos más críticos pueden requerir una frecuencia mayor.

La metodología de una auditoría interna generalmente sigue estos pasos:

- Planificación: Definir el alcance, objetivos y criterios de la auditoría. Seleccionar un equipo auditor competente e independiente del área a auditar. Preparar un plan de auditoría detallado (fechas, horarios, áreas, procesos, documentos a revisar).

- Preparación: Revisar la documentación pertinente (manual de calidad, procedimientos, registros anteriores, PCEP si aplica). Preparar listas de verificación (checklists) como guía, pero sin limitar la investigación.

- Ejecución (Trabajo de Campo): Realizar reuniones de apertura. Recopilar evidencia objetiva a través de entrevistas con el personal, observación de actividades y revisión de registros y documentos. Evaluar la conformidad de la evidencia con los criterios de auditoría.

- Documentación de Hallazgos: Registrar cualquier desviación encontrada (No Conformidades - NC) o áreas de mejora (Observaciones - OBS). Los hallazgos deben estar respaldados por evidencia objetiva.

- Reunión de Cierre: Presentar los hallazgos (NC y OBS) al responsable del área auditada y a la dirección, asegurando su comprensión. Acordar plazos para la presentación de planes de acción correctiva.

- Elaboración del Informe de Auditoría: Documentar formalmente el alcance, objetivos, equipo auditor, fechas, resumen del proceso, hallazgos detallados (con evidencia) y conclusiones de la auditoría.

- Seguimiento de Acciones Correctivas: El área auditada debe proponer e implementar acciones para abordar las causas raíz de las No Conformidades. El equipo auditor (o el responsable de calidad) verifica la eficacia de estas acciones antes de cerrar formalmente los hallazgos.

Las auditorías internas bien ejecutadas son una inversión en la prevención de problemas y la optimización de los procesos de fabricación de las vigas.

Manejo de Auditorías Externas (Clientes y Certificadoras)

Las auditorías externas, ya sean de clientes (segunda parte) o de organismos de certificación (tercera parte), son una parte normal del negocio en el sector de la construcción y fabricación estructural. Representan una oportunidad para demostrar la robustez del SGC y la capacidad de cumplir con requisitos específicos.

El manejo eficaz de estas auditorías implica:

- Preparación Proactiva: Mantener el SGC actualizado y funcionando eficazmente en todo momento, no solo prepararse justo antes de una auditoría. Asegurarse de que la documentación esté organizada y accesible, y que el personal esté familiarizado con los procedimientos relevantes.

- Comunicación Clara: Entender el alcance y los objetivos de la auditoría externa. Designar un acompañante principal para el auditor externo y facilitar el acceso a la información, áreas y personal requerido.

- Transparencia y Colaboración: Responder a las preguntas del auditor de manera honesta y directa. Proporcionar la evidencia solicitada. Si se identifica una no conformidad, reconocerla y enfocarse en la solución.

- Gestión de Hallazgos: Tratar los hallazgos de auditorías externas con la misma seriedad que los de las internas. Analizar las causas raíz de cualquier no conformidad identificada y desarrollar planes de acción correctiva robustos dentro de los plazos acordados.

- Comunicación Post-Auditoría: Mantener informado al cliente u organismo certificador sobre el progreso de las acciones correctivas. Proporcionar evidencia de la implementación y eficacia de las acciones.

Superar con éxito auditorías externas, especialmente las de certificación ISO 9001 o las auditorías de clientes exigentes para proyectos importantes (como los que se desarrollan en Bogotá), refuerza la reputación del fabricante y la confianza en la calidad de sus vigas prefabricadas.

A continuación, una comparación entre auditorías internas y externas:

| Característica | Auditoría Interna (Primera Parte) | Auditoría Externa (Segunda Parte - Cliente) | Auditoría Externa (Tercera Parte - Certificación) |

|---|---|---|---|

| Propósito Principal | Evaluar conformidad y eficacia del SGC propio, identificar mejoras. Autocontrol. | Evaluar capacidad del proveedor para cumplir requisitos contractuales/proyecto. Confianza del cliente. | Evaluar conformidad del SGC con un estándar (ej. ISO 9001) para otorgar/mantener certificación. Reconocimiento formal. |

| Realizada por | Personal interno (independiente del área) o consultor contratado por la organización. | Personal del cliente o consultor contratado por el cliente. | Auditor de un Organismo de Certificación acreditado e independiente. |

| Frecuencia Típica | Según programa interno (ej. anual por proceso/área). Continua. | Según necesidades del cliente (pre-adjudicación, durante proyecto). Variable. | Según ciclo de certificación (ej. auditoría inicial, seguimiento anual, recertificación cada 3 años). Programada. |

| Alcance | Definido internamente, puede cubrir todo el SGC o procesos específicos. Flexible. | Enfocada en requisitos del contrato/proyecto y áreas relevantes para el cliente. Específica. | Todo el alcance del SGC certificado según la norma de referencia. Amplio. |

| Enfoque Principal | Eficacia de los procesos, mejora continua, cumplimiento interno. | Cumplimiento de especificaciones del cliente, gestión de riesgos del proyecto. | Cumplimiento riguroso de los requisitos de la norma de certificación. |

| Consecuencia de No Conformidades | Requiere acciones correctivas internas para mejorar el sistema. | Puede afectar la adjudicación del contrato, requerir acciones correctivas supervisadas, afectar la relación comercial. | Puede resultar en No Conformidades Mayores/Menores, suspensión o retiro de la certificación. |

| Beneficiario Principal | La propia organización (mejora interna). | El cliente (aseguramiento del suministro). | La organización (reconocimiento externo) y sus clientes (confianza). |

Asegurando la Comprensión y Aplicación de Estándares por el Personal

Un Sistema de Gestión de Calidad, por muy bien documentado que esté, solo es efectivo si el personal que ejecuta las tareas comprende los requisitos de calidad aplicables a su trabajo y los aplica consistentemente. El factor humano es crucial en la fabricación de vigas prefabricadas, donde la habilidad y la atención al detalle de soldadores, armadores, inspectores y operarios impactan directamente en la integridad del producto final.

Asegurar que todo el personal comprenda y aplique los estándares de calidad requeridos implica un enfoque multifacético que combina:

- Definición Clara de Competencias: Identificar los conocimientos, habilidades y experiencia necesarios para cada puesto que afecta la calidad (ej. calificación de soldadores según AWS D1.1 o norma NTC aplicable, certificación de inspectores NDT según SNT-TC-1A o ISO 9712, conocimiento de planos, uso de equipos de medición).

- Selección y Contratación: Incorporar personal que ya posea las competencias requeridas o que tenga el potencial para desarrollarlas. Verificar certificaciones y experiencia previa.

- Formación y Capacitación: Proveer formación inicial (inducción a la calidad, procedimientos básicos) y continua sobre:

- La política y objetivos de calidad de la empresa.

- Los procedimientos operativos estándar (POE) relevantes para su puesto.

- El uso correcto de equipos y herramientas.

- La interpretación de planos y especificaciones.

- Los criterios de aceptación y rechazo de su trabajo.

- La importancia de la trazabilidad y el diligenciamiento de registros.

- El procedimiento de manejo de no conformidades.

- Requisitos específicos de normas (NSR-10, AWS, AISC) o proyectos.

- Buenas prácticas de seguridad y orden en el taller (que también impactan la calidad).

- Comunicación Efectiva: Utilizar múltiples canales para comunicar los requisitos de calidad y cualquier cambio en ellos: reuniones informativas (charlas de inicio de turno), carteleras, instrucciones de trabajo visuales en los puestos, acceso fácil a procedimientos y planos actualizados. Fomentar una cultura donde preguntar dudas sobre calidad sea bienvenido.

- Supervisión y Acompañamiento: Los supervisores de producción y los líderes de equipo juegan un papel clave en reforzar los estándares de calidad en el día a día, corrigiendo desviaciones y orientando al personal.

- Evaluación del Desempeño: Incluir el cumplimiento de los estándares de calidad como un factor en la evaluación del desempeño del personal. Reconocer y recompensar el buen desempeño en calidad.

- Calificación y Certificación: Asegurar que el personal que realiza tareas críticas (como soldadura estructural o ensayos no destructivos) mantenga sus calificaciones y certificaciones vigentes, según lo requieran las normas o contratos. Gestionar activamente los vencimientos y las recertificaciones.

- Toma de Conciencia: Realizar actividades para concienciar al personal sobre la importancia de su contribución individual a la calidad final de la viga prefabricada y las posibles consecuencias (para la seguridad de las estructuras y para la empresa) de no cumplir con los estándares.

La inversión en la competencia y concienciación del personal es fundamental. Un equipo bien formado, motivado y consciente de la importancia de la calidad es el activo más valioso para garantizar que las vigas prefabricadas de acero fabricadas en Colombia cumplan consistentemente con las más altas exigencias.

Integración de Requisitos Contractuales Particulares en el Sistema QA/QC General

Si bien un fabricante de vigas prefabricadas de acero opera bajo un Sistema de Gestión de Calidad (SGC) general que cumple con normas como ISO 9001 y estándares sectoriales, cada proyecto o contrato puede presentar requisitos de calidad particulares que van más allá de las prácticas estándar. Estos requisitos pueden provenir de especificaciones técnicas del cliente, códigos de diseño específicos para la aplicación final de la estructura (ej. normas para puentes, edificaciones especiales), o condiciones particulares del sitio de construcción (ej. ambiente altamente corrosivo).

La capacidad de integrar eficazmente estos requisitos contractuales particulares dentro del sistema QA/QC (Aseguramiento de Calidad / Control de Calidad) general es crucial para el éxito del proyecto y la satisfacción del cliente. No se trata de reinventar el sistema para cada contrato, sino de tener un marco robusto y flexible que permita incorporar y gestionar estas especificidades.

El proceso de integración típicamente involucra los siguientes pasos:

- Revisión Contractual Exhaustiva (Etapa de Oferta/Adjudicación): Antes de aceptar un contrato, se debe realizar una revisión minuciosa de todos los documentos contractuales (especificaciones técnicas, planos, anexos) para identificar todos los requisitos de calidad, incluyendo aquellos que difieren o complementan los estándares habituales del fabricante. Esto incluye tolerancias más estrictas, materiales especiales, ensayos adicionales, mayores frecuencias de inspección, requisitos de documentación específicos, etc. Se debe evaluar la capacidad técnica y operativa para cumplir con estos requisitos.

- Identificación de Desviaciones y Aclaraciones: Cualquier requisito contractual que no esté claro, sea contradictorio o represente una desviación significativa de las prácticas estándar o normativas debe ser identificado y aclarado con el cliente antes de la firma del contrato o al inicio del proyecto.

- Planificación Específica del Proyecto (Elaboración del PCEP): El Plan de Calidad Específico del Proyecto (PCEP), y en particular su Matriz PIE/ITP, es la herramienta principal para documentar cómo se cumplirán los requisitos contractuales particulares. Aquí se detallan los controles, criterios de aceptación, frecuencias de inspección y responsabilidades específicas del proyecto, asegurando que todos los requisitos especiales queden reflejados y sean accionables.

- Adaptación de Procedimientos Internos (Si es Necesario): Si un requisito contractual demanda un método de trabajo, inspección o ensayo que no está cubierto por los procedimientos operativos estándar (POE) existentes, puede ser necesario desarrollar un procedimiento específico para el proyecto o una adenda a un POE existente. Por ejemplo, si se requiere un tipo particular de ensayo no destructivo no habitual.

- Comunicación y Formación Específica: Los requisitos particulares del contrato deben ser comunicados claramente a todo el personal involucrado en el proyecto (ingeniería, compras, producción, calidad). Puede requerirse formación específica si se introducen nuevas técnicas, materiales o criterios de aceptación.

- Aseguramiento en Compras: Los requisitos contractuales sobre materiales (grados de acero específicos, requisitos de impacto Charpy, consumibles de soldadura particulares, sistemas de pintura especiales) deben ser transmitidos claramente al departamento de compras y verificados rigurosamente durante la recepción de materiales.

- Implementación y Monitoreo durante la Producción: Asegurar que los controles y verificaciones definidos en el PCEP para cumplir con los requisitos contractuales se implementen efectivamente en el taller. Esto requiere una supervisión atenta y registros detallados.

- Gestión de Cambios Contractuales: Si durante el proyecto surgen modificaciones contractuales que afectan los requisitos de calidad, estas deben ser gestionadas a través de un proceso formal de control de cambios, actualizando el PCEP y comunicando los cambios al personal pertinente.

- Documentación y Dossier de Calidad: Asegurar que toda la evidencia documental requerida por el contrato (certificados específicos, reportes con formatos particulares, etc.) sea generada, recopilada y organizada correctamente para incluirla en el Dossier de Calidad final.

La clave es la proactividad: identificar y planificar el cumplimiento de los requisitos contractuales desde el inicio, en lugar de reaccionar a ellos durante la producción. Un SGC bien diseñado debe ser lo suficientemente flexible para acomodar estas variaciones sin comprometer la integridad general del sistema de calidad. Esta capacidad de adaptación es especialmente importante en mercados dinámicos como el de la construcción en Bogotá y Colombia, donde los proyectos pueden tener exigencias muy diversas.

El Sistema QA/QC como Garante del Cumplimiento Normativo

Más allá de los requisitos contractuales específicos de cada cliente, la fabricación de vigas prefabricadas de acero, como elementos estructurales fundamentales, está sujeta a un marco normativo obligatorio. En Colombia, la principal referencia es el Reglamento Colombiano de Construcción Sismo Resistente (NSR-10), particularmente su Título F - Estructuras Metálicas. Adicionalmente, existen numerosas Normas Técnicas Colombianas (NTC) que detallan requisitos para materiales, soldadura, diseño, fabricación y montaje.

El Sistema de Aseguramiento y Control de Calidad (QA/QC) no opera en el vacío; una de sus funciones primordiales es actuar como garante del cumplimiento normativo en todas las fases de la prefabricación. Un SGC eficaz integra los requisitos de la normativa aplicable directamente en sus procedimientos, planes de inspección y criterios de aceptación.

¿Cómo actúa el sistema QA/QC como garante del cumplimiento normativo?

- Identificación y Actualización de Requisitos Normativos: El SGC debe incluir un proceso para identificar toda la normativa legal y técnica aplicable a la fabricación de vigas prefabricadas en Colombia (NSR-10, NTC relevantes, resoluciones ministeriales) y mantenerse actualizado sobre cualquier cambio o nueva edición.

- Incorporación en Documentos del Sistema: Los requisitos normativos pertinentes se traducen en procedimientos operativos, instrucciones de trabajo, especificaciones internas y criterios de aceptación documentados dentro del SGC. Por ejemplo, las tolerancias dimensionales de fabricación permitidas por el AISC Code of Standard Practice (referenciado a menudo por NSR-10), los requisitos de calificación de soldadores y procedimientos según AWS D1.1 (también referenciado), los requisitos de materiales según normas NTC/ASTM.

- Base para Planes de Calidad (PCEP): La normativa aplicable es una entrada fundamental para la elaboración de los Planes de Calidad Específicos del Proyecto. La Matriz PIE/ITP se diseña para verificar el cumplimiento no solo de los requisitos del cliente, sino también de los mandatos normativos.

- Control de Materiales: Los procedimientos de recepción y verificación aseguran que el acero y los consumibles cumplen con las normas NTC o ASTM especificadas por NSR-10 o el diseño. Se verifica la correspondencia entre MTRs y requisitos normativos.

- Control de Procesos Críticos (Soldadura): El SGC exige que la soldadura se realice siguiendo WPS calificados según códigos reconocidos (como AWS D1.1), por soldadores calificados según los mismos códigos, tal como lo requiere NSR-10. Los registros de soldadura y NDT demuestran este cumplimiento.

- Inspección y Ensayos Basados en Normas: Los procedimientos de inspección (visual, dimensional) y ensayos no destructivos se basan en los criterios y metodologías establecidos en las normas referenciadas (ej. criterios de aceptación de soldaduras de AWS D1.1, métodos NDT según ASTM).

- Calibración Trazable: El requisito de calibración de equipos de medición asegura que las verificaciones de cumplimiento dimensional y de otro tipo se hagan con instrumentos fiables, acorde a buenas prácticas metrológicas implícitas en la normativa.

- Competencia del Personal: El sistema asegura que el personal (inspectores, soldadores) tenga las calificaciones requeridas por la normativa para realizar sus tareas.

- Auditorías Internas: Las auditorías internas verifican específicamente si los procesos implementados cumplen con los requisitos normativos documentados en el SGC.

- Documentación y Registros: El Dossier de Calidad final sirve como evidencia objetiva y organizada del cumplimiento de los requisitos normativos aplicables durante todo el proceso de fabricación.

En resumen, el sistema QA/QC traduce los requisitos abstractos de la normativa en acciones concretas, controles verificables y registros documentados. Actúa como un mecanismo interno que asegura, de manera sistemática y demostrable, que las vigas prefabricadas de acero producidas no solo satisfacen al cliente, sino que también cumplen con las exigencias legales y técnicas establecidas para garantizar la seguridad y el buen desempeño de las estructuras en Colombia.

Presentamos una tabla con ejemplos de requisitos de NSR-10 (Título F) y cómo el SGC los aborda:

| Requisito Normativo (Ejemplo de NSR-10, Título F) | Cómo lo Aborda el Sistema QA/QC del Fabricante | Evidencia Típica en el SGC / Dossier |

|---|---|---|

| F.3.3 - Materiales: Uso de aceros estructurales que cumplan normas NTC/ASTM reconocidas. | Procedimiento de Compras y Recepción: Exige MTRs, verifica grado de acero vs. pedido y norma. | MTRs en Dossier, Informe de Recepción de Materiales. |

| F.4.2 - Planos y Especificaciones: Requisito de planos de taller detallados. | Procedimiento de Control de Documentos: Gestión de versiones de planos. Uso de planos aprobados en taller. | Planos de Taller Aprobados en Dossier. |

| F.4.4 - Tolerancias de Fabricación: Referencia a AISC Code of Standard Practice (CoSP) u otras definidas. | Procedimiento de Inspección Dimensional: Define puntos de medición y criterios de aceptación basados en CoSP/Especificación. | Reportes de Inspección Dimensional Final en Dossier. |

| F.4.5.1 - Soldadura: Requisito de conformidad con AWS D1.1 (Estructuras de Acero) o D1.8 (Sísmica, si aplica). | Procedimientos de Soldadura, Calificación (WPS/PQR), Calificación de Soldadores (WPQR), Inspección de Soldadura (VT, NDT) basados en AWS D1.1/D1.8. | WPS, PQR, WPQR, Reportes VT/NDT en Dossier. |

| F.4.5.1.3 - Calificación de Procedimientos y Personal de Soldadura. | Programa de Calificación y Mantenimiento de Calificaciones para WPS y soldadores. | Registros PQR y WPQR vigentes y disponibles. |

| F.4.5.3 - Inspección de Soldaduras: Requisitos mínimos de inspección visual y NDT según tipo de junta/conexión. | Plan de Puntos de Inspección (PIE/ITP) en PCEP define alcance y criterios de VT y NDT según AWS D1.1/D1.8 y requisitos del proyecto. | Reportes VT y NDT en Dossier. Registros de calificación de inspectores. |

| F.4.6 - Pernos de Alta Resistencia: Requisitos de material (ASTM), almacenamiento e instalación. | Procedimiento de Control de Pernos (recepción, almacenamiento, instalación si se hace en taller). Procedimiento de Inspección de Conexiones Apernadas (torque/tensión). | Certificados de pernos, Registros de inspección de torque/tensión (si aplica) en Dossier. |

| F.4.8 - Limpieza y Protección Superficial: Requisitos según exposición y especificación. | Procedimientos de Preparación de Superficie y Pintura. Plan de Inspección para verificar grado de limpieza, EPS. | Reportes de inspección de tratamiento superficial en Dossier. |

| F.4.9 - Marcado e Identificación: Requisito de marcar piezas para montaje. | Procedimiento de Marcado y Trazabilidad: Asigna marcas únicas según planos de montaje. | Marcas físicas en vigas. Listas de empaque/remitos con marcas correspondientes. |

| F.4.11 - Aseguramiento de la Calidad: Requisito de un programa de aseguramiento de calidad por parte del fabricante. | La existencia misma del SGC documentado (Manual de Calidad, procedimientos, PCEP) y su implementación. | Manual de Calidad, Certificación ISO 9001 (si aplica), Dossier de Calidad completo como evidencia del programa en acción. |

La implementación rigurosa de un sistema QA/QC que integre activamente los requisitos normativos no solo asegura la conformidad legal de las vigas prefabricadas producidas, sino que también contribuye de manera fundamental a la seguridad estructural y a la confianza pública en las construcciones metálicas realizadas en Colombia.