Vigas Fabricadas Tipo Cajón Multicelular: Diseño, Fabricación, Aplicaciones y Consideraciones Específicas en el Contexto de las Estructuras Metálicas Armadas en Acero para Bogotá y Colombia.

Las estructuras metálicas en acero representan una solución de ingeniería avanzada y eficiente para una multitud de proyectos de construcción e infraestructura. Dentro del amplio espectro de elementos estructurales fabricados, las vigas metálicas armadas o fabricadas a medida ocupan un lugar preponderante debido a su capacidad para adaptarse a requerimientos específicos de carga, luz y geometría. Una categoría particularmente sofisticada y de alto rendimiento dentro de estas son las Vigas Fabricadas Tipo Cajón. Estas, a su vez, se subdividen, y hoy nos concentraremos de manera profunda en la variante conocida como Cajón Multicelular.

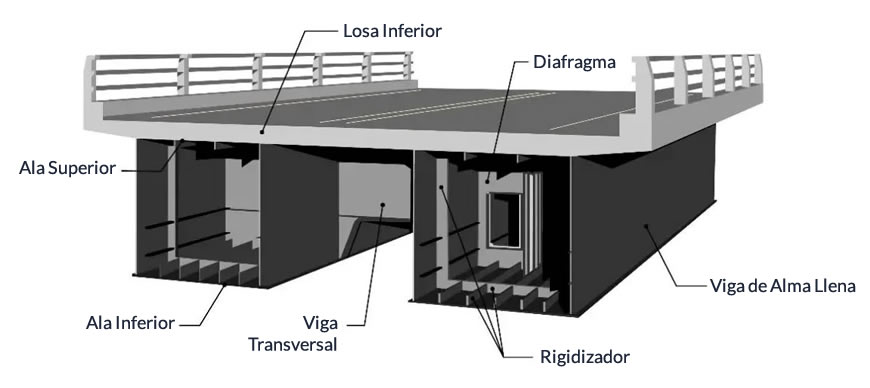

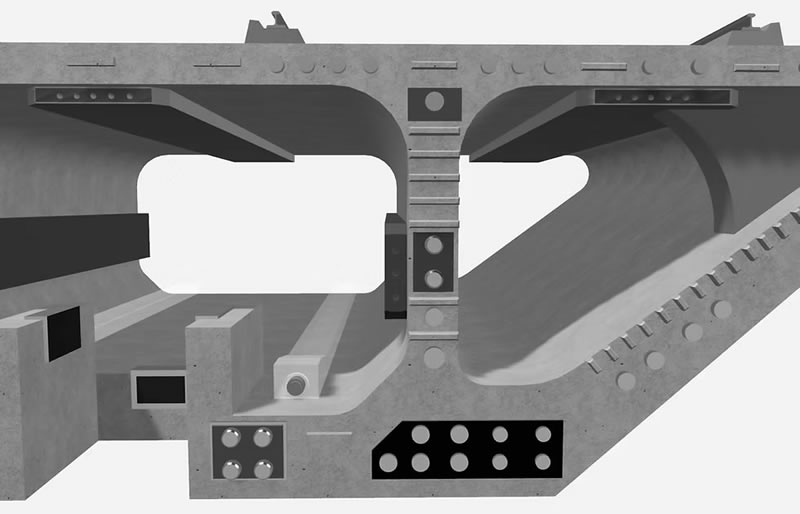

Las vigas cajón multicelular, como su nombre indica, se caracterizan por poseer una sección transversal cerrada compuesta por dos alas (superior e inferior) y múltiples almas verticales (interiores y exteriores), que dividen el interior de la viga en varias celdas o compartimentos estancos. Esta configuración geométrica no es arbitraria; responde a la necesidad de optimizar el comportamiento estructural del elemento, especialmente bajo ciertas condiciones de carga complejas.

Conceptos Fundamentales y Definición Precisa

Una viga cajón multicelular es, esencialmente, un elemento estructural lineal fabricado a partir de planchas de acero unidas (generalmente mediante soldadura) para formar una sección transversal cerrada con dos o más celdas internas. Las planchas que la componen son:

- Ala Superior: Plancha horizontal que conforma la cara superior de la viga. Resiste predominantemente esfuerzos de compresión en flexión positiva.

- Ala Inferior: Plancha horizontal que conforma la cara inferior de la viga. Resiste predominantemente esfuerzos de tracción en flexión positiva.

- Almas Exteriores: Planchas verticales que definen los límites laterales de la sección cajón. Resisten esfuerzos cortantes y contribuyen a la resistencia a flexión.

- Almas Interiores: Planchas verticales ubicadas dentro del cajón, que conectan el ala superior con la inferior y dividen el espacio interno en múltiples celdas. Son cruciales para aumentar la rigidez torsional y controlar el pandeo de las alas.

La interconexión rígida de estas planchas mediante procesos controlados de soldadura resulta en un miembro estructural monolítico con propiedades mecánicas superiores en varias direcciones.

Configuración Geométrica Típica y Variaciones

La forma y dimensiones de una viga cajón multicelular pueden variar considerablemente dependiendo de la aplicación específica. Los parámetros geométricos clave incluyen:

- Ancho total de la viga.

- Peralte (altura) total de la viga.

- Espesor de las planchas (alas y almas).

- Número de celdas internas.

- Ancho individual de cada celda.

- Presencia y espaciamiento de rigidizadores transversales y longitudinales.

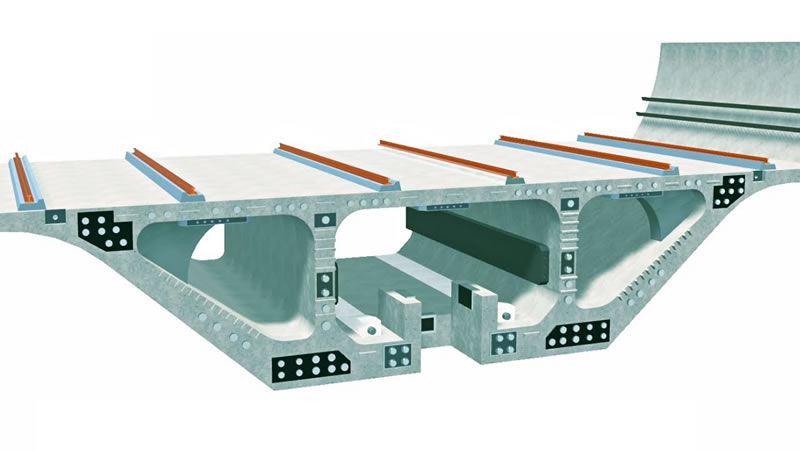

En algunos diseños, especialmente para puentes anchos, el ala superior puede ser significativamente más ancha que la inferior, formando una losa ortotrópica integral con la viga cajón. Las almas también pueden ser inclinadas en lugar de verticales, aunque esto es menos común en las multicelulares puras. La cantidad de celdas suele ser dos, tres o más, dependiendo de la anchura de la viga y los requerimientos de rigidez torsional.

Comportamiento Estructural Sobresaliente

La característica más distintiva y ventajosa de las vigas cajón, y en particular de las multicelulares, es su excepcional comportamiento ante solicitaciones torsionales. Las secciones cerradas, por naturaleza, poseen una inercia torsional mucho mayor que las secciones abiertas (como los perfiles I o H). La presencia de múltiples celdas internas incrementa aún más esta rigidez.

Resistencia Torsional Excepcional

Cuando una viga está sometida a un momento torsor (un giro alrededor de su eje longitudinal), las secciones abiertas tienden a alabearse (warping) significativamente, generando tensiones adicionales complejas. En contraste, una sección cajón cerrada resiste la torsión principalmente mediante un flujo de cortante tangencial uniforme alrededor del perímetro de cada celda (torsión de Saint-Venant), lo cual es un mecanismo mucho más eficiente. Las múltiples almas internas en una viga multicelular proporcionan caminos adicionales para este flujo de cortante y limitan la deformación de la sección transversal, resultando en una rigidez torsional muy elevada. Esto es particularmente importante en puentes curvos, puentes atirantados o colgantes donde las cargas excéntricas son significativas, o en estructuras industriales sometidas a cargas móviles no centradas.

Eficiencia en Flexión y Cortante

Además de la torsión, las vigas cajón multicelular son muy eficientes para resistir momentos flectores y fuerzas cortantes. Al igual que un perfil I, las alas superior e inferior se sitúan lo más alejadas posible del eje neutro, maximizando el momento de inercia a flexión y permitiendo resistir grandes momentos con un uso eficiente del material. Las almas (tanto exteriores como interiores) son las principales responsables de resistir los esfuerzos cortantes. La multiplicidad de almas en una viga multicelular permite distribuir el cortante de manera más uniforme y utilizar planchas de alma de menor espesor comparado con una viga cajón unicelular de dimensiones comparables, ayudando a controlar el peso total.

Comparativa Preliminar de Tipos de Vigas Metálicas Comunes

| Tipo de Viga | Rigidez Torsional | Eficiencia a Flexión | Complejidad de Fabricación | Aplicaciones Típicas | Consideraciones en Colombia |

|---|---|---|---|---|---|

| Cajón Multicelular | Muy Alta | Muy Alta | Muy Alta | Puentes de grandes luces, puentes curvos, viaductos complejos, cubiertas especiales. | Requiere talleres especializados; ideal para infraestructura vial importante como las que se desarrollan en Bogotá y otras ciudades principales. |

| Cajón Unicelular | Alta | Alta | Alta | Puentes de luces medias a largas, pasarelas peatonales. | Fabricación más común que la multicelular, pero aún requiere experiencia. |

| Viga Armada Tipo I (Plate Girder) | Baja | Alta | Media | Puentes de luces cortas a medias, edificios industriales, vigas carril. | Ampliamente fabricadas en Colombia; tecnología bien establecida. |

| Perfil Laminado (I, H) | Muy Baja | Media/Alta (depende del perfil) | Baja (son prefabricados) | Edificación convencional, estructuras secundarias. | Disponibilidad de perfiles estándar según normatividad colombiana (NTC). |

Ventajas Inherentes de la Configuración Multicelular

Más allá de la rigidez torsional, la configuración multicelular ofrece otras ventajas significativas:

- Distribución Eficiente de Cargas Concentradas: Las almas interiores ayudan a distribuir cargas concentradas aplicadas sobre el ala superior hacia las almas y el ala inferior de manera más efectiva, reduciendo las tensiones locales.

- Control del Pandeo Local: Las almas interiores actúan como apoyos intermedios para las alas, reduciendo la luz efectiva de pandeo de las planchas que componen las alas. Esto permite utilizar planchas de ala más esbeltas o resistir mayores compresiones. Similarmente, las almas interiores rigidizan las almas exteriores.

- Redundancia Estructural: La presencia de múltiples celdas y almas internas proporciona un grado de redundancia. Si una plancha sufriera algún daño local, la carga podría redistribuirse a través de las otras celdas y elementos.

- Aerodinámica Favorable: La forma cerrada y generalmente lisa de las vigas cajón ofrece un buen comportamiento aerodinámico, lo cual es relevante en puentes ubicados en zonas ventosas, como pueden encontrarse en diversas regiones de Colombia.

- Estética Limpia: Las superficies exteriores lisas y la ausencia de elementos salientes proporcionan una apariencia limpia y moderna, a menudo preferida por arquitectos para estructuras visibles.

Estas características hacen que las vigas cajón multicelular sean una opción preferente para proyectos de infraestructura emblemáticos y de alta exigencia técnica, incluyendo muchos de los grandes proyectos viales y de transporte que se planifican o ejecutan en Colombia, buscando mejorar la conectividad y la capacidad logística del país, con Bogotá como un nodo central.

El diseño y análisis de estas vigas requiere un conocimiento profundo de la mecánica de sólidos, la estabilidad estructural y las normativas aplicables, como la Norma Sismo Resistente Colombiana NSR-10 y los códigos internacionales de referencia (AASHTO, Eurocódigos, etc.), adaptados a las condiciones particulares del país.

Profundización en el Diseño Estructural de Vigas Cajón Multicelular

El diseño de vigas cajón multicelular es un proceso complejo que involucra múltiples análisis para garantizar la seguridad, funcionalidad y durabilidad de la estructura. Dada la naturaleza de estos elementos, varios fenómenos deben ser considerados con detenimiento.

Análisis de Cargas y Solicitaciones

El primer paso es determinar todas las cargas que actuarán sobre la viga durante su vida útil. Estas cargas se clasifican según su naturaleza y origen, y deben ser combinadas según los criterios establecidos en la normativa colombiana NSR-10, Título B.

- Cargas Permanentes (Muertas): Incluyen el peso propio de la viga cajón, el pavimento (en puentes), barandas, instalaciones, y cualquier otro elemento fijo soportado por la viga. La estimación precisa del peso propio es iterativa, ya que depende de las dimensiones finales del diseño.

- Cargas Variables (Vivas):

- Carga vehicular: Para puentes, se deben considerar las cargas de camiones de diseño y cargas de carril especificadas en la NSR-10 o el Código Colombiano de Diseño Sísmico de Puentes (CCDSP), según aplique. La posición de estas cargas debe variarse para encontrar los efectos máximos (momento flector, cortante, torsión).

- Cargas peatonales: Relevantes en pasarelas o puentes con andenes.

- Cargas de Viento: Calculadas según la NSR-10 Título B.6, considerando la velocidad del viento de diseño para la ubicación geográfica específica en Colombia, la altura de la estructura y su forma aerodinámica. La forma cerrada del cajón es generalmente favorable, pero se deben evaluar posibles efectos de inestabilidad aerodinámica como el flameo (flutter) o el galope en puentes muy esbeltos o flexibles.

- Cargas Sísmicas: De vital importancia en Colombia debido a su ubicación en una zona de amenaza sísmica significativa. Se determinan según la NSR-10 Título A y el CCDSP, considerando la zona de amenaza sísmica (Baja, Intermedia, Alta), el tipo de suelo de fundación, la importancia de la estructura y sus características dinámicas (periodo fundamental, modo de vibración). El diseño debe asegurar la ductilidad y capacidad de disipación de energía. Bogotá, por ejemplo, se encuentra en una zona de amenaza sísmica intermedia, lo que impone requisitos específicos.

- Cargas de Temperatura: Las variaciones de temperatura y los gradientes térmicos (diferencia de temperatura entre el ala superior expuesta al sol y la inferior en sombra) generan esfuerzos y deformaciones que deben ser considerados, especialmente en estructuras continuas o de gran longitud.

- Otras Cargas: Empuje de tierras (en estribos), presión hidrostática, cargas de impacto (vehicular o de embarcaciones), cargas de montaje, etc., según la naturaleza del proyecto.

Las combinaciones de carga buscan simular los escenarios más desfavorables que la estructura podría experimentar, aplicando factores de mayoración a las cargas según su variabilidad e incertidumbre.

Análisis de Esfuerzos y Tensiones

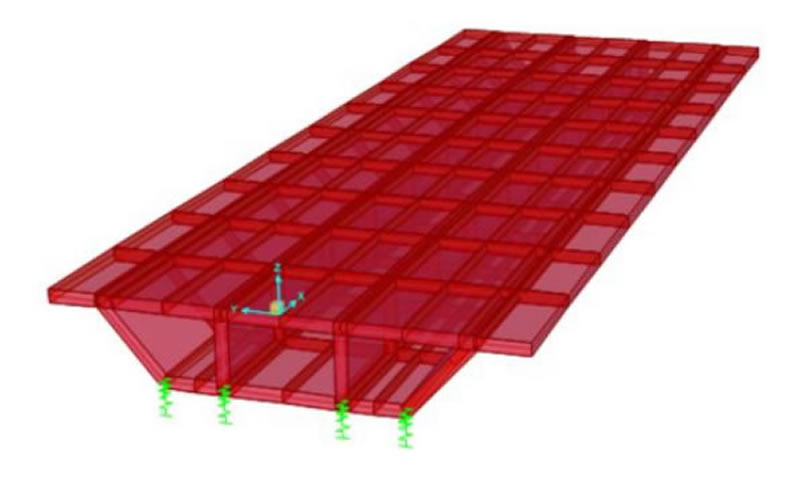

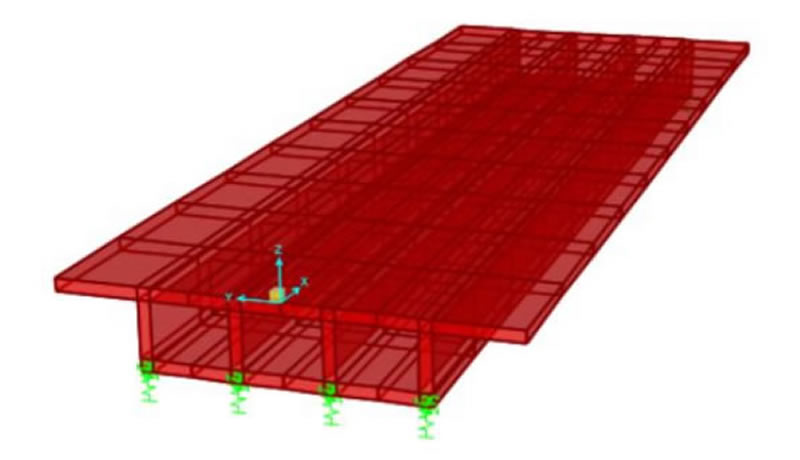

Una vez definidas las solicitaciones (momentos flectores M, fuerzas cortantes V, momentos torsores T, fuerzas axiales N), se procede a calcular los esfuerzos internos y las tensiones en las diferentes planchas que componen la viga cajón multicelular.

- Tensiones Normales por Flexión: Calculadas con la fórmula clásica de flexión (σ = My/I), donde I es el momento de inercia de la sección completa respecto al eje de flexión. Las alas son los elementos más efectivos resistiendo estas tensiones.

- Tensiones Cortantes por Cortante Vertical (V): Se calculan usando la fórmula de Jourawski (τ = VQ/It), donde Q es el primer momento de área de la porción de sección por encima (o por debajo) del punto de interés. Las almas son las principales responsables de resistir estas tensiones. La presencia de múltiples almas ayuda a distribuir este esfuerzo.

- Tensiones Cortantes por Torsión (T): En secciones cerradas multicelulares, el cálculo es más complejo que en secciones abiertas. Se utiliza la teoría de Bredt o métodos numéricos (como elementos finitos) para determinar el flujo de cortante tangencial en cada celda. Las tensiones cortantes τ = T/(2Act) son inversamente proporcionales al área encerrada por cada celda (Ac) y al espesor (t) de la pared.

- Tensiones Normales por Alabeo Torsional (Warping): Aunque las secciones cajón son muy rígidas a torsión y el alabeo es restringido, en casos de secciones no uniformes, apoyos que restringen el alabeo o aplicación de cargas torsionales muy concentradas, pueden aparecer tensiones normales longitudinales debidas a la restricción del alabeo. Estas suelen ser secundarias en cajones multicelulares bien diseñados, pero deben verificarse.

- Tensiones Combinadas: En puntos críticos (como la unión ala-alma), las tensiones normales y cortantes debidas a diferentes solicitaciones coexisten. Se deben combinar utilizando criterios de fluencia como el de Von Mises para verificar que la tensión equivalente no supere la resistencia del material. σeq = √(σx² + σy² - σxσy + 3τxy²) ≤ fy/γM (donde fy es el límite de fluencia del acero y γM es un factor de seguridad del material).

Aspectos Clave del Comportamiento de Planchas

| Fenómeno en Planchas | Descripción | Componentes Afectados | Consideraciones de Diseño | Relevancia en Cajón Multicelular |

|---|---|---|---|---|

| Pandeo Local | Abolladura o pandeo de una plancha individual (o parte de ella) bajo compresión o cortante, antes de alcanzar la fluencia del material. | Alas (comprimidas por flexión), Almas (comprimidas por flexión y/o sometidas a cortante). | Limitar relaciones ancho/espesor (b/t) de las planchas. Usar rigidizadores longitudinales y/o transversales. | Las almas internas reducen el ancho 'b' de las alas y subdividen las almas, mejorando la resistencia al pandeo local. Los rigidizadores son esenciales. |

| Pandeo por Cortante | Pandeo de una plancha de alma sometida a esfuerzos cortantes significativos. Se manifiesta como ondas diagonales. | Almas (exteriores e interiores). | Limitar relaciones peralte/espesor (h/tw) del alma. Usar rigidizadores transversales (verticales) para dividir el alma en paneles más pequeños. En ocasiones, rigidizadores longitudinales. | Las almas múltiples y los rigidizadores transversales (diafragmas) son fundamentales para controlar este fenómeno. |

| Pandeo Distorsional | Pandeo que involucra un cambio en la forma de la sección transversal (por ejemplo, el giro de un rigidizador junto con una porción de la plancha que rigidiza). | Alas rigidizadas longitudinalmente, almas rigidizadas. | Diseño adecuado de la rigidez y geometría de los rigidizadores longitudinales. Correcta conexión rigidizador-plancha. | Importante en alas anchas con múltiples rigidizadores longitudinales. La correcta interacción entre rigidizadores y diafragmas es vital. |

| Resistencia Post-Pandeo | Capacidad de algunos elementos planos (especialmente almas a cortante) de resistir cargas adicionales después de que ha ocurrido el pandeo inicial, mediante el desarrollo de un campo de tracciones diagonales (acción de campo de tracción). | Almas sometidas a cortante. | Considerar esta reserva de resistencia en el diseño, si la normativa lo permite y se cumplen ciertos requisitos de rigidez de los elementos adyacentes (alas, rigidizadores). | Puede permitir optimizar el espesor de las almas, pero requiere un análisis y detallado cuidadoso de los rigidizadores y sus conexiones. |

Estabilidad Estructural: El Control del Pandeo

Uno de los aspectos más críticos en el diseño de vigas cajón multicelular, al estar compuestas por planchas relativamente esbeltas, es la prevención de fallos por inestabilidad (pandeo). El pandeo puede ocurrir a diferentes niveles:

- Pandeo Local: Como se describió en la tabla, es el pandeo de un elemento individual de la plancha entre rigidizadores o entre almas. Se controla limitando las relaciones ancho/espesor (b/t) de las planchas y proporcionando rigidizadores adecuados. Las almas interiores de la viga multicelular son muy efectivas para reducir el ancho 'b' del ala superior e inferior, controlando su pandeo local.

- Pandeo de Panel: Pandeo de un panel completo de alma o ala delimitado por rigidizadores transversales y longitudinales (o almas).

- Pandeo Distorsional: Implica la deformación de los rigidizadores junto con la plancha. Requiere que los rigidizadores tengan suficiente rigidez flexional y torsional.

- Pandeo Global (Flexional, Torsional, Flexo-torsional): Afecta a la viga como un todo. Para vigas cajón, el pandeo flexional lateral (similar al de una viga I) suele estar impedido por la losa del tablero en puentes. Sin embargo, el pandeo torsional o flexo-torsional debe verificarse en elementos largos sin arriostramiento lateral adecuado, aunque la alta rigidez torsional del cajón multicelular lo hace menos susceptible que otros tipos de secciones.

El diseño exige verificar que la resistencia de las planchas a compresión y cortante, considerando los efectos de pandeo, sea superior a los esfuerzos actuantes. Esto se hace mediante las formulaciones proporcionadas en la NSR-10 (Título F) o códigos de referencia, que a menudo involucran el cálculo de tensiones críticas de pandeo y factores de reducción de resistencia.

Importancia de los Diafragmas y Rigidizadores

Los diafragmas (rigidizadores transversales) son componentes esenciales en las vigas cajón multicelular. Son placas o celosías situadas en planos transversales dentro del cajón, usualmente en los apoyos y a intervalos a lo largo de la luz. Cumplen funciones vitales:

- Mantienen la forma de la sección transversal, evitando la distorsión debida a la torsión y las cargas transversales.

- Distribuyen cargas concentradas (como las reacciones de apoyo) a las diferentes planchas del cajón.

- Actúan como rigidizadores transversales para las almas y las alas, aumentando su resistencia al pandeo.

- Proveen puntos de anclaje para sistemas de arriostramiento lateral si fueran necesarios.

- Facilitan la conexión entre segmentos de viga durante el montaje.

Los rigidizadores longitudinales, por otro lado, son elementos (generalmente pletinas, angulares o perfiles T) soldados longitudinalmente a las alas y/o almas para aumentar su rigidez y controlar el pandeo local. Su dimensionamiento y espaciamiento son críticos para la eficiencia de la sección.

El diseño detallado de diafragmas y rigidizadores, incluyendo sus conexiones soldadas a las planchas principales, es una parte integral del proyecto de una viga cajón multicelular. Se deben verificar tanto su propia resistencia y estabilidad como su capacidad para proporcionar el soporte requerido a las planchas.

Consideraciones de Diseño Adicionales y Materiales

Más allá del análisis de esfuerzos y la estabilidad, otros factores son determinantes en el diseño seguro y eficiente de las vigas cajón multicelular, especialmente considerando el contexto colombiano.

Diseño de Conexiones: La Clave de la Integridad

Dado que estas vigas son elementos armados o fabricados, la calidad y el diseño de las uniones entre las diferentes planchas son primordiales. La soldadura es el método de unión predominante.

- Tipos de Soldadura: Se emplean principalmente procesos de soldadura por arco eléctrico, como la soldadura por arco sumergido (SAW) para uniones longitudinales largas y de gran espesor (como las uniones ala-alma), y la soldadura con protección gaseosa (GMAW/MIG-MAG) o con alambre tubular (FCAW) para otras uniones, como la fijación de rigidizadores y diafragmas. La elección del proceso depende del espesor del material, la posición de soldadura, la accesibilidad y los requisitos de productividad y calidad.

- Diseño de Juntas Soldadas: Las juntas (a tope, en ángulo, de solape) deben diseñarse para garantizar la transferencia completa de los esfuerzos requeridos. Se debe especificar el tipo de junta, la preparación de los bordes, el tamaño del cordón de soldadura (para soldaduras de filete) o la penetración requerida (para soldaduras a tope). El diseño debe minimizar concentraciones de tensiones y evitar detalles que dificulten la inspección.

- Calidad de la Soldadura: Es imperativo asegurar la calidad de las soldaduras mediante procedimientos de soldadura calificados (WPS), soldadores certificados y un riguroso programa de inspección y ensayos no destructivos (END), como inspección visual (VT), líquidos penetrantes (PT), partículas magnéticas (MT) y ultrasonido (UT) o radiografía (RT) para soldaduras críticas. La NSR-10 y códigos como AWS D1.1 (Código de Soldadura Estructural - Acero) o AWS D1.5 (Código de Soldadura de Puentes) establecen los requisitos.

- Conexiones Atornilladas: Aunque menos comunes para las uniones principales de las planchas del cajón, las conexiones atornilladas de alta resistencia (con pernos tipo A325, A490 o sus equivalentes métricos) se utilizan frecuentemente para empalmes de montaje entre segmentos de viga prefabricados o para conectar la viga cajón a otros elementos estructurales (pilares, losa de concreto). El diseño debe considerar modos de fallo como aplastamiento, desgarro del material base, y deslizamiento o rotura del perno.

Un diseño inadecuado o una ejecución deficiente de las conexiones pueden comprometer gravemente la integridad de toda la estructura, independientemente de la precisión del análisis global.

Análisis de Fatiga: Resistencia a Cargas Cíclicas

Las estructuras sometidas a cargas variables repetitivas, como los puentes bajo tráfico vehicular o las vigas carril para grúas industriales, son susceptibles al fallo por fatiga. La fatiga es el proceso de inicio y propagación de fisuras debido a ciclos de tensión, incluso si la tensión máxima nunca alcanza el límite de fluencia del material. Las vigas cajón multicelular, por su uso frecuente en puentes, requieren una cuidadosa evaluación de la fatiga.

- Detalles Constructivos: La resistencia a fatiga de un componente de acero no depende tanto de la resistencia estática del material como de la geometría del detalle constructivo y la calidad de su ejecución. Las soldaduras, los agujeros, los cambios bruscos de sección y las imperfecciones superficiales actúan como concentradores de tensiones y son puntos potenciales de inicio de fisuras por fatiga.

- Clasificación de Detalles: Las normativas (AASHTO, Eurocódigo 3, NSR-10 referenciando a las anteriores) clasifican los diferentes detalles constructivos (tipos de soldaduras, rigidizadores, conexiones) en categorías según su resistencia a fatiga esperada (curvas S-N o tensión-número de ciclos).

- Espectro de Cargas: Se debe estimar el número de ciclos de carga y el rango de tensiones (diferencia entre tensión máxima y mínima en un ciclo) que experimentará cada detalle crítico durante la vida útil de diseño de la estructura. Para puentes, esto se basa en modelos de tráfico vehicular.

- Verificación: Se compara el rango de tensiones calculado para cada detalle con la resistencia a fatiga admisible para ese detalle y el número de ciclos esperado. Si el rango de tensiones supera el límite admisible, el detalle debe rediseñarse (por ejemplo, mejorando la geometría, utilizando soldaduras de mayor calidad, reduciendo las tensiones locales).

El diseño a fatiga es especialmente relevante en las uniones soldadas, las zonas de conexión de diafragmas y rigidizadores, y cualquier punto con alta concentración de tensiones.

Selección de Materiales: Aceros Estructurales en Colombia

La elección del tipo y grado de acero es fundamental. Debe equilibrar la resistencia requerida, la tenacidad (resistencia a la fractura frágil), la soldabilidad y el costo. En Colombia, los aceros estructurales deben cumplir con las Normas Técnicas Colombianas (NTC) o normas internacionales reconocidas y referenciadas en la NSR-10.

- Aceros Comunes: Los aceros al carbono-manganeso son los más utilizados. Normas como la ASTM A36, A572 (Grados 42, 50, 65), A709 (específica para puentes, con grados que incluyen requisitos de tenacidad) o sus equivalentes NTC son habituales. Para elementos sometidos a grandes esfuerzos o donde se busca reducir peso, se pueden emplear aceros de alta resistencia (HSLA - High Strength Low Alloy).

- Resistencia (Límite de Fluencia fy y Resistencia Última fu): Determina la capacidad portante del material. Se selecciona un grado con resistencia suficiente para soportar las tensiones calculadas con los factores de seguridad adecuados.

- Tenacidad: Mide la capacidad del acero para absorber energía y resistir la propagación de fisuras, especialmente a bajas temperaturas. Es crucial para prevenir la fractura frágil, un modo de fallo súbito y catastrófico. La NSR-10 y normas como AASHTO especifican requisitos mínimos de tenacidad (usualmente mediante ensayos Charpy V-Notch - CVN) en función de la temperatura mínima de servicio esperada (considerando la altitud y clima de la ubicación en Colombia), el espesor del material y la redundancia de la estructura. Bogotá, por su altitud, puede requerir consideraciones especiales de tenacidad.

- Soldabilidad: La composición química del acero (especialmente el contenido de carbono y otros aleantes, expresado a menudo como Carbono Equivalente - CE) afecta su soldabilidad. Aceros con bajo CE son más fáciles de soldar sin requerir precalentamiento o tratamientos post-soldadura especiales para evitar fisuración en frío.

- Disponibilidad: Es importante verificar la disponibilidad comercial de los grados y espesores de plancha de acero especificados en el mercado colombiano o la viabilidad de su importación si fuera necesario.

Especificaciones de Aceros Estructurales Comunes

| Norma / Grado | Límite de Fluencia Mínimo (fy) | Resistencia Última (fu) | Características Principales | Aplicabilidad Típica en Vigas Cajón | Consideraciones NTC / Colombia |

|---|---|---|---|---|---|

| ASTM A36 / NTC 1920 | 250 MPa (36 ksi) | 400-550 MPa (58-80 ksi) | Acero al carbono básico, buena soldabilidad, económico. Tenacidad moderada. | Elementos secundarios, rigidizadores, diafragmas en estructuras menos críticas o de menor espesor. | Ampliamente disponible y referenciado en NSR-10. Verificar requisitos de tenacidad para la aplicación. |

| ASTM A572 Grado 50 / NTC 2671 | 345 MPa (50 ksi) | 450 MPa (65 ksi) mínimo | Acero de alta resistencia baja aleación (HSLA). Mejor relación resistencia/peso que A36. Buena soldabilidad y formabilidad. | Planchas principales (alas, almas) de vigas cajón para optimizar peso y sección. Muy común en puentes. | Comúnmente especificado y disponible. Referenciado en NSR-10. |

| ASTM A709 Grados 36, 50, 50W, HPS 50W, HPS 70W, etc. | Varía según grado (e.g., 345 MPa para Grado 50) | Varía según grado | Especificación para aceros de puentes. Incluye requisitos específicos de tenacidad (CVN) obligatorios según zona climática y redundancia. Grados 'W' son resistentes a la corrosión atmosférica (patinables). Grados 'HPS' (High Performance Steel) ofrecen mayor resistencia y tenacidad. | Ideal para planchas principales de vigas cajón en puentes, especialmente en zonas frías o para estructuras críticas. | Referenciado en el CCDSP. La elección del grado y los requisitos de tenacidad dependen de la ubicación (temperatura mínima) y tipo de puente en Colombia. Los aceros patinables pueden ser una opción estética y de bajo mantenimiento en ciertos ambientes. |

| Aceros según EN 10025 (Europa) - e.g., S355J2, S355K2 | 355 MPa (para espesor ≤ 16mm) | 470-630 MPa | Grados estructurales europeos comunes. Los sufijos (JR, J0, J2, K2) indican diferentes requisitos de tenacidad Charpy. | Utilizados si el diseño sigue Eurocódigos o si son más disponibles/económicos que los ASTM equivalentes. | Pueden usarse si cumplen o exceden los requisitos de la NSR-10 y hay trazabilidad/certificación adecuada. La correspondencia exacta de grados requiere análisis cuidadoso. |

Protección Contra la Corrosión: Asegurando la Durabilidad

El acero estructural es susceptible a la corrosión si no se protege adecuadamente, especialmente en ambientes húmedos, industriales o marinos, comunes en diversas regiones de Colombia. La forma cerrada de la viga cajón protege las superficies interiores, pero también dificulta su inspección y mantenimiento, por lo que la protección inicial es vital.

- Preparación de Superficie: Es el paso más importante para la adherencia y durabilidad de cualquier sistema de protección. Normalmente implica la limpieza por chorreado abrasivo (sandblasting o granallado) hasta un grado especificado (e.g., SSPC-SP10/NACE No. 2 - Limpieza Cercana al Metal Blanco, o SSPC-SP6/NACE No. 3 - Limpieza Comercial).

- Sistemas de Pintura: La solución más común. Consiste en aplicar múltiples capas:

- Imprimante: Rico en zinc (epóxico o inorgánico) para protección galvánica, o inhibidor de corrosión.

- Capa Intermedia: Generalmente epóxica o poliuretano, para construir espesor y barrera.

- Capa de Acabado: Poliuretano alifático o polisiloxano, para resistencia a la intemperie (UV), color y brillo.

- Metalizado (Zinc o Aluminio): Aplicación de una capa de zinc o aluminio fundido mediante proyección térmica (termorrociado). Ofrece una protección galvánica de muy larga duración, aunque de mayor costo inicial.

- Acero Resistente a la Corrosión Atmosférica (Patinable): Aceros como ASTM A709 Grado 50W desarrollan una pátina de óxido estable y adherente que protege el acero subyacente, eliminando la necesidad de pintura. Requieren ciclos de humedad y secado, y no son adecuados para ambientes marinos muy agresivos o zonas de humedad permanente. Su uso en Colombia requiere evaluar las condiciones ambientales locales.

- Protección Interior: Las superficies interiores del cajón, aunque menos expuestas, también deben protegerse, al menos con una capa de imprimante, ya que la condensación puede ocurrir. En algunos casos, se sellan herméticamente después de controlar la humedad interna, o se proveen puntos de acceso para inspección y posible mantenimiento futuro.

La especificación detallada del sistema de protección contra la corrosión, incluyendo la preparación de superficie y los métodos de aplicación y control de calidad, es un componente esencial de la documentación del proyecto.

El Proceso de Fabricación de Vigas Cajón Multicelular

La fabricación de vigas cajón multicelular es una operación compleja que exige instalaciones adecuadas, maquinaria especializada, mano de obra calificada y un estricto control de calidad. Se diferencia significativamente de la fabricación de vigas I armadas o el simple uso de perfiles laminados.

Fases Clave del Proceso de Fabricación

El proceso generalmente sigue una secuencia de pasos bien definida:

- Recepción y Verificación de Materiales: Las planchas de acero llegan al taller de fabricación. Se verifica que el material recibido corresponde con lo especificado en los planos y certificados de calidad (composición química, propiedades mecánicas, dimensiones, tolerancias). Se realiza una inspección visual para detectar defectos superficiales.

- Trazado y Corte de Planchas: Las dimensiones de cada componente (alas, almas, rigidizadores, diafragmas) se trazan sobre las planchas de acero, o más comúnmente, se introducen en máquinas de corte por control numérico computarizado (CNC). Los métodos de corte habituales son:

- Oxicorte: Adecuado para espesores gruesos, pero genera una zona afectada térmicamente (ZAT) más amplia y puede requerir mecanizado posterior de los bordes para soldaduras críticas.

- Corte por Plasma: Más rápido que el oxicorte para espesores medios, con una ZAT menor y mejor calidad de corte. Ampliamente utilizado en talleres modernos.

- Corte Láser: Ofrece la mayor precisión y la menor ZAT, ideal para espesores más finos y detalles complejos, aunque con mayor costo de equipo.

- Ensamble y Armado: Las planchas cortadas se ensamblan para formar la sección cajón multicelular. Este es uno de los pasos más críticos y requiere plantillas (jigs) y utillajes de sujeción robustos para mantener la geometría y las tolerancias dimensionales especificadas durante el punteado y la soldadura. Generalmente, se arman primero las almas interiores con el ala inferior, luego se colocan las almas exteriores y finalmente el ala superior. Los diafragmas y rigidizadores se posicionan y puntean en su ubicación correcta. El control dimensional (peralte, ancho, alineación, escuadra) es constante durante esta fase.

- Soldadura: Una vez punteado y verificado el ensamble, se procede a la soldadura definitiva de todas las uniones. Como se mencionó, se utilizan procesos como SAW, GMAW o FCAW. La secuencia de soldadura es importante para controlar las deformaciones y tensiones residuales inducidas por el calor de la soldadura. Se busca equilibrar los cordones de soldadura y permitir que la pieza se enfríe de manera controlada. Las soldaduras a tope entre planchas (por ejemplo, para extender la longitud de las alas o almas) y las soldaduras de esquina entre alas y almas son las más críticas.

- Enderezado (si es necesario): Las tensiones residuales de la soldadura pueden causar distorsiones (curvatura, abolladuras). Si estas exceden las tolerancias permitidas, puede ser necesario aplicar técnicas de enderezado, como el calentamiento por llama controlado (enderezado térmico) o el prensado mecánico. Este proceso debe realizarse con cuidado para no dañar el material.

- Fabricación e Instalación de Detalles: Se completan los detalles como placas de conexión, agujeros para pernos (si aplica), soportes para instalaciones, etc.

- Limpieza y Preparación de Superficie: Antes de aplicar el sistema de protección contra la corrosión, la viga fabricada se somete a una limpieza exhaustiva, típicamente mediante chorreado abrasivo, para eliminar óxido, cascarilla de laminación, escoria de soldadura y cualquier contaminante, creando un perfil de anclaje adecuado para la pintura.

- Aplicación del Sistema de Protección: Se aplican las capas de imprimante, intermedia y acabado especificadas, controlando las condiciones ambientales (temperatura, humedad), los espesores de película húmeda y seca, y los tiempos de secado/curado entre capas.

- Inspección Final y Marcado: Se realiza una inspección dimensional y de calidad final. Cada pieza se marca de forma clara y permanente para su identificación y correcta ubicación en obra.

- Transporte: Las vigas cajón, especialmente las multicelulares de gran tamaño, pueden presentar desafíos logísticos para su transporte desde el taller de fabricación hasta el sitio de la obra. Se deben considerar las limitaciones de gálibo (altura y anchura) y peso de las carreteras y puentes en la ruta, lo que puede obligar a fabricar la viga en segmentos más cortos que se empalmarán en obra. La planificación del transporte es crucial, especialmente para proyectos en zonas remotas o con accesos complicados en Colombia.

Tecnologías y Técnicas de Soldadura Aplicadas

| Proceso de Soldadura | Sigla | Descripción | Ventajas | Desventajas | Aplicación Típica en Vigas Cajón |

|---|---|---|---|---|---|

| Soldadura por Arco Sumergido | SAW | Un arco eléctrico se establece entre un electrodo continuo (alambre) y la pieza, bajo una capa de fundente granular que protege el baño de fusión y genera escoria. Proceso automatizado o semiautomatizado. | Altas tasas de deposición, alta penetración, cordones de alta calidad y uniformidad, buena protección del arco. | Limitado a posiciones planas y horizontales, requiere manejo del fundente, el arco no es visible. | Uniones longitudinales principales (ala-alma, empalmes a tope de alas/almas) en taller. |

| Soldadura por Arco Metálico con Protección Gaseosa | GMAW (MIG/MAG) | Un arco eléctrico entre un electrodo de alambre continuo y la pieza, protegido por un gas externo (inerte como Argón - MIG, o activo como CO2 o mezclas - MAG). | Versátil (todas posiciones), buena velocidad, fácil de automatizar, no genera escoria (generalmente). | Sensible a corrientes de aire, requiere gas de protección, menor penetración que SAW en una pasada. | Soldadura de rigidizadores, diafragmas, reparaciones, soldaduras en posición. |

| Soldadura por Arco con Alambre Tubular | FCAW | Similar a GMAW, pero el electrodo es un alambre tubular que contiene fundente en su núcleo. Puede ser autoprotegido (sin gas externo) o con protección gaseosa adicional. | Altas tasas de deposición (similar a SAW en algunos casos), buena penetración, menos sensible a corrientes de aire (si es autoprotegido), versátil en posiciones. | Genera escoria que debe eliminarse, puede producir más humos. | Alternativa a GMAW para mayor productividad, soldaduras de mayor espesor, condiciones de campo. Común en fabricación pesada y montaje. |

| Soldadura Manual por Arco Eléctrico (Electrodo Revestido) | SMAW (Electrodo) | Proceso manual donde el arco se establece entre un electrodo revestido consumible y la pieza. El revestimiento proporciona protección, genera escoria y aporta elementos de aleación. | Equipamiento simple y portátil, versátil, no requiere gas externo. | Baja productividad, requiere cambio frecuente de electrodo, mucha habilidad del soldador, genera escoria y humos. | Reparaciones menores, punteado, soldaduras en lugares de difícil acceso donde otros procesos no son viables. Menos usado para producción principal en vigas cajón. |

Control de Calidad en la Fabricación: Garantía de Conformidad

Un programa robusto de control de calidad es indispensable durante todo el proceso de fabricación para asegurar que las vigas cumplan con las especificaciones del diseño y las normativas.

- Trazabilidad de Materiales: Mantener registros que permitan rastrear cada pieza de acero hasta su certificado de origen.

- Control Dimensional: Verificaciones frecuentes de las dimensiones y tolerancias geométricas en cada etapa (corte, ensamble, soldadura final) utilizando instrumentos calibrados (cintas métricas, niveles, teodolitos, escáneres láser). Las tolerancias suelen estar definidas en normas como AWS D1.5.

- Calificación de Procedimientos y Personal: Asegurar que los procedimientos de soldadura (WPS) estén calificados según códigos reconocidos y que los soldadores y operarios de soldadura estén certificados para los procesos y posiciones que ejecutarán.

- Inspección de Soldaduras: Aplicación sistemática de Ensayos No Destructivos (END) para detectar discontinuidades inaceptables (fisuras, falta de fusión, porosidad, inclusiones de escoria).

- Inspección Visual (VT): Fundamental y continua. Verifica dimensiones del cordón, defectos superficiales.

- Líquidos Penetrantes (PT) / Partículas Magnéticas (MT): Para detectar discontinuidades superficiales o subsuperficiales cercanas. MT es para materiales ferromagnéticos.

- Ultrasonido (UT): Principal método para detectar discontinuidades internas en soldaduras a tope y de esquina de gran espesor. Requiere personal altamente calificado.

- Radiografía (RT): Alternativa o complemento a UT para detección interna. Proporciona un registro permanente (película), pero implica precauciones de seguridad radiológica.

- Control del Sistema de Protección: Verificación del grado de limpieza de la superficie, condiciones ambientales durante la aplicación, espesores de película (húmeda y seca), adherencia de la pintura.

- Documentación: Mantenimiento de registros detallados de todos los controles y resultados de inspecciones (certificados de material, informes de END, registros dimensionales, informes de pintura). Esta documentación es esencial para la aceptación final de la estructura.

La implementación de un sistema de gestión de calidad certificado (como ISO 9001) en el taller de fabricación proporciona un marco para asegurar la consistencia y el cumplimiento de estos controles.

Consideraciones Logísticas para Proyectos en Colombia

La infraestructura vial y las condiciones geográficas de Colombia imponen consideraciones particulares para el transporte de elementos estructurales de gran tamaño como las vigas cajón multicelular.

- Limitaciones de Ruta: Es necesario realizar un estudio detallado de la ruta desde el taller (que podría estar en Bogotá, Medellín, Barranquilla u otra ciudad industrial) hasta el sitio de la obra. Se deben verificar anchos de vía, radios de curvatura, gálibos verticales (altura de puentes, túneles, cables), capacidad portante de puentes existentes y posibles restricciones de tráfico.

- Tamaño de los Segmentos: Las limitaciones de transporte a menudo dictan la longitud máxima de los segmentos de viga que pueden fabricarse en taller. Segmentos más cortos implican más empalmes en obra, lo que aumenta el tiempo y la complejidad del montaje.

- Equipos de Transporte: Se requieren camiones y remolques especializados (camabajas, plataformas extensibles, equipos modulares autopropulsados - SPMT) para manejar las dimensiones y pesos involucrados.

- Permisos y Escoltas: El transporte de cargas sobredimensionadas y extrapesadas requiere permisos especiales de las autoridades viales (como el INVIAS o las secretarías de movilidad locales) y a menudo necesita ser realizado en horarios específicos y con escolta policial o de tránsito.

- Condiciones del Sitio: El acceso al sitio de la obra debe ser adecuado para la llegada y descarga de los segmentos de viga. Se requiere espacio suficiente para el almacenamiento temporal y grúas de gran capacidad para el izaje y montaje.

Una planificación logística deficiente puede generar retrasos significativos y sobrecostos en el proyecto. La coordinación temprana entre el diseñador, el fabricante y la empresa constructora es esencial.

Aplicaciones Típicas y Ventajas Comparativas de las Vigas Cajón Multicelular

La combinación única de alta rigidez torsional, eficiencia a flexión y potencial estético hace que las vigas cajón multicelular sean la solución preferida, y a veces la única viable, para ciertos tipos de estructuras de ingeniería civil, especialmente en el ámbito de puentes y viaductos.

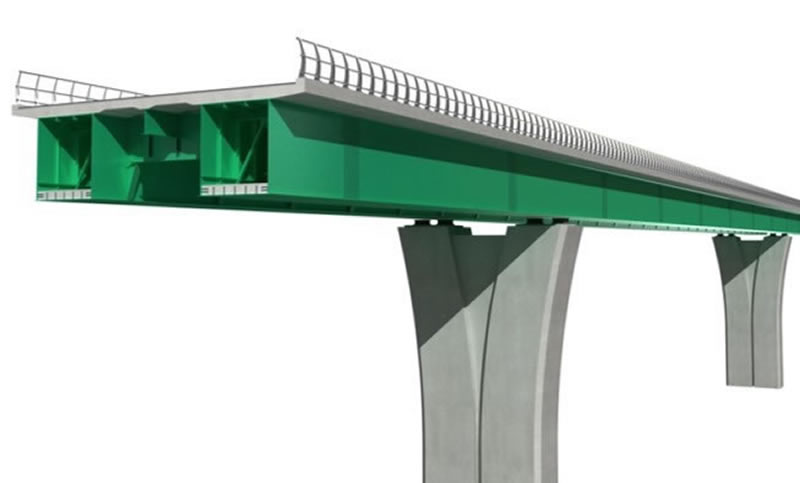

Dominio en Puentes de Medias y Grandes Luces

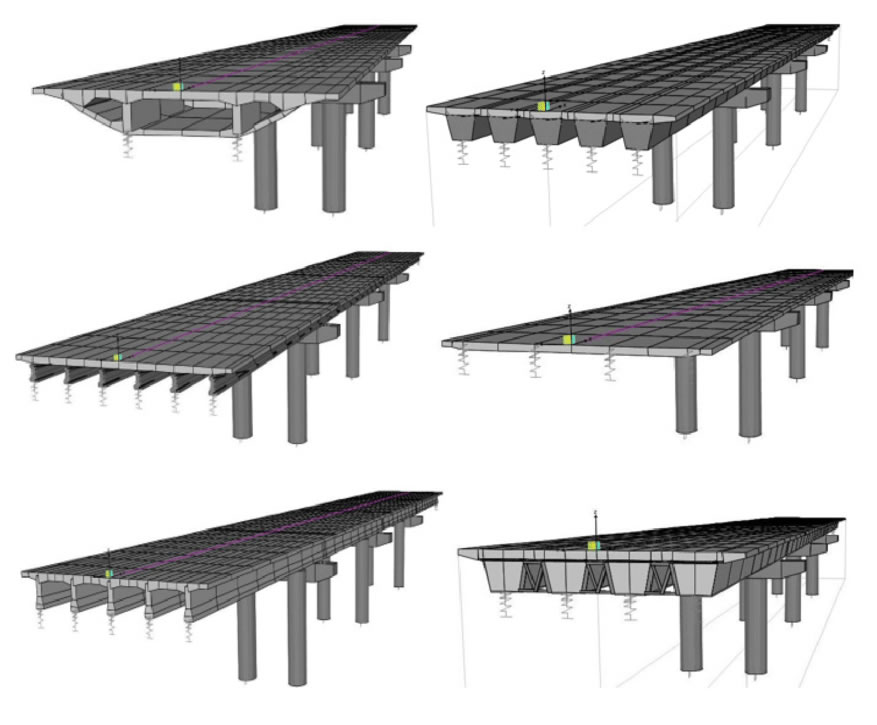

Las vigas cajón multicelular encuentran su aplicación más extendida en la construcción de puentes, tanto carreteros como ferroviarios.

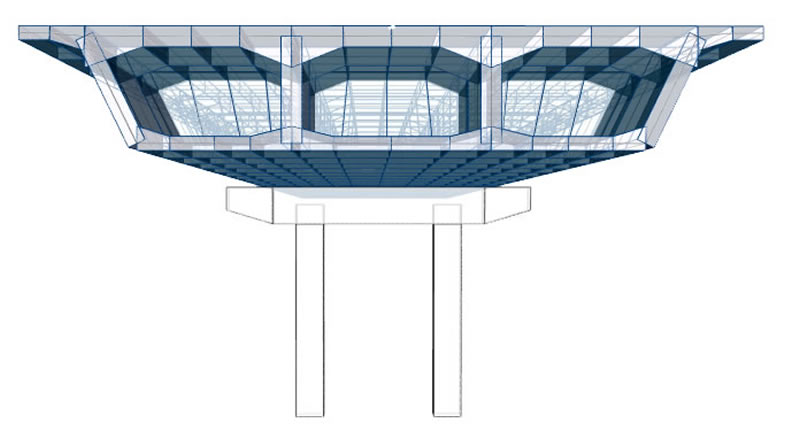

- Puentes Rectos de Grandes Luces: Para salvar luces importantes (típicamente de 40m hasta más de 150m por vano en puentes viga continuos), la eficiencia estructural del cajón permite optimizar el peso propio y alcanzar la rigidez necesaria para controlar las deformaciones. La configuración multicelular es particularmente útil para puentes anchos que soportan múltiples carriles de tráfico, distribuyendo la carga de manera más uniforme entre las almas.

- Puentes Curvos en Planta: La alta rigidez torsional es la ventaja decisiva aquí. En puentes con trazado curvo, las cargas verticales generan inevitablemente momentos torsores significativos. Las vigas cajón multicelular resisten estos torsores con mínimas deformaciones y tensiones secundarias por alabeo, a diferencia de las secciones abiertas que sufrirían grandes distorsiones. Esto es crucial para muchos viaductos urbanos y enlaces viales en terrenos complejos, como los que se encuentran en la topografía montañosa de Colombia o en los distribuidores de tráfico de ciudades como Bogotá.

- Puentes Atirantados y Colgantes: El tablero de puentes atirantados y colgantes a menudo se materializa mediante vigas cajón de acero (unicelulares o multicelulares) debido a su combinación de resistencia, rigidez torsional (importante para la estabilidad aerodinámica y la distribución de cargas de los tirantes/cables) y relativa ligereza comparada con soluciones de concreto para luces muy grandes. La forma cerrada también ofrece ventajas aerodinámicas.

- Puentes Lanzados o Empujados: En métodos constructivos donde el tablero se ensambla detrás de un estribo y se empuja sobre las pilas (lanzamiento incremental), la rigidez torsional y flexional de la viga cajón durante las fases de voladizo temporal es muy beneficiosa.

- Puentes con Losa Ortotrópica: El ala superior de una viga cajón ancha puede diseñarse como una losa ortotrópica (una plancha de acero rigidizada longitudinal y transversalmente) que actúa simultáneamente como ala superior de la viga y como tablero directamente bajo el pavimento. Esta solución integrada es muy eficiente estructuralmente para puentes de acero de grandes luces.

Uso en Estructuras Industriales y Edificaciones Especiales

Aunque menos frecuente que en puentes, las vigas cajón multicelular también pueden emplearse en otros tipos de estructuras:

- Vigas Carril para Grúas de Gran Capacidad: En instalaciones industriales, portuarias o de minería, las grúas puente de muy alta capacidad y gran luz pueden requerir vigas carril con excepcional rigidez torsional y resistencia a la fatiga para soportar las cargas móviles y excéntricas. Una viga cajón multicelular puede ser una solución robusta.

- Grandes Cubiertas y Estructuras Espaciales: Para cubrir grandes luces en estadios, hangares, centros de convenciones o edificios singulares, donde se requiere soportar cargas importantes (nieve, viento, equipos colgados) y a la vez se busca una estética particular, las vigas cajón multicelular pueden formar parte del sistema estructural principal, ofreciendo líneas limpias y capacidad portante.

- Componentes de Estructuras Offshore: En plataformas petrolíferas u otras estructuras marinas, elementos tubulares o cajones (a menudo multicelulares para resistir presión hidrostática y cargas complejas) son comunes debido a su resistencia y durabilidad en ambientes agresivos.

Análisis Comparativo: Ventajas y Desventajas Detalladas

Para apreciar plenamente el rol de las vigas cajón multicelular, es útil compararlas directamente con otras alternativas estructurales, resumiendo y ampliando sus pros y contras.

Ventajas Clave:

- Rigidez Torsional Superior: La principal ventaja. Permite manejar cargas excéntricas, diseños curvos y mejora la estabilidad aerodinámica. Es significativamente mayor que en vigas I o incluso cajones unicelulares de dimensiones comparables.

- Eficiencia a Flexión: La disposición del material en las alas alejadas del eje neutro maximiza el momento de inercia, haciéndolas eficientes para grandes luces.

- Control de Pandeo Local: Las almas internas actúan como apoyos continuos para las alas, aumentando su resistencia al pandeo por compresión y permitiendo el uso de planchas más delgadas o mayores anchos.

- Distribución de Cargas: Las múltiples almas distribuyen mejor las cargas concentradas y los esfuerzos cortantes.

- Estabilidad de la Sección: La forma cerrada y la presencia de diafragmas mantienen la geometría de la sección transversal bajo carga.

- Durabilidad y Bajo Mantenimiento (Exterior): Las superficies exteriores lisas son fáciles de proteger contra la corrosión y de limpiar. La forma cerrada protege el interior de la intemperie directa.

- Estética: Ofrecen una apariencia monolítica y limpia, a menudo preferida en estructuras visibles.

- Redundancia: La estructura multicelular ofrece caminos de carga alternativos en caso de daño local.

Desventajas y Desafíos:

- Complejidad de Fabricación: Requieren un alto grado de precisión en el corte, ensamble y soldadura. El número de componentes y metros de soldadura es elevado. Exige talleres bien equipados y personal calificado.

- Costo de Fabricación Elevado: Derivado de la complejidad, la mano de obra intensiva y los estrictos controles de calidad, el costo por tonelada de acero fabricado es generalmente mayor que para vigas I armadas o perfiles laminados.

- Inspección y Mantenimiento Interno Difícil: El acceso al interior de las celdas para inspección de soldaduras internas, estado de la protección anticorrosiva o reparaciones es complicado, a menudo requiere accesos especiales (registros, pasarelas internas) y condiciones de trabajo en espacios confinados.

- Mayor Peso Propio (Comparado con Celosías): Aunque eficientes, para luces extremadamente grandes, una celosía de acero puede resultar más ligera que una viga cajón.

- Sensibilidad a Imperfecciones de Fabricación: Las tensiones residuales y distorsiones por soldadura deben ser cuidadosamente controladas.

- Diseño Complejo: El análisis estructural, especialmente para torsión, pandeo y fatiga, es más sofisticado que para secciones abiertas simples. Requiere software especializado (elementos finitos) y experiencia.

- Reparación Compleja: En caso de daño significativo (por ejemplo, por impacto de vehículo), la reparación de una viga cajón puede ser más complicada y costosa que la de una viga I.

Comparativa Directa: Multicelular vs. Otras Secciones

| Característica | Viga Cajón Multicelular | Viga Cajón Unicelular | Viga I Armada (Plate Girder) | Celosía de Acero |

|---|---|---|---|---|

| Rigidez Torsional | Muy Alta | Alta | Baja | Variable (depende del diseño, generalmente Media a Alta si es tridimensional) |

| Eficiencia a Flexión (Grandes Luces) | Muy Alta | Alta | Alta | Muy Alta (optimización de material) |

| Control Pandeo de Alas | Excelente (por almas internas) | Bueno (requiere rigidizadores) | Moderado (requiere rigidizadores) | No aplica (cordones trabajan a axial) |

| Complejidad Fabricación | Muy Alta | Alta | Media | Alta (muchas uniones y miembros) |

| Costo Fabricación (por Ton) | Alto | Medio-Alto | Medio | Medio-Alto |

| Peso Propio (para misma luz/carga) | Medio-Alto | Medio | Medio | Bajo (para luces muy grandes) |

| Inspección / Mantenimiento Interno | Difícil | Difícil | Fácil (abierta) | Fácil (abierta) |

| Estética | Limpia, monolítica | Limpia, monolítica | Funcional, industrial | Transparente, ligera (visualmente) |

| Aplicación Ideal | Puentes curvos, anchos, grandes luces; cargas torsionales importantes. | Puentes rectos/curvos moderados, pasarelas. | Puentes rectos luces cortas/medias, edificios industriales. | Puentes de muy grandes luces, cubiertas espaciales. |

Contexto Colombiano: Normativa y Consideraciones Sísmicas

El diseño y fabricación de vigas cajón multicelular en Colombia debe adherirse estrictamente a la normativa nacional vigente, principalmente la Norma Sismo Resistente NSR-10 y el Código Colombiano de Diseño Sísmico de Puentes (CCDSP-14 o su versión más reciente) cuando aplique.

- Requisitos NSR-10 (Título F - Estructuras Metálicas): Establece los requisitos generales para el diseño de estructuras de acero, incluyendo:

- Materiales permitidos y sus propiedades.

- Factores de carga y combinaciones (en conjunto con Título B).

- Estados límite de diseño (resistencia y servicio).

- Diseño de miembros a tracción, compresión, flexión, cortante y torsión.

- Requisitos específicos para el pandeo local y global de elementos planos (planchas).

- Diseño de conexiones (soldadas y atornilladas).

- Consideraciones de fatiga.

- Requisitos de fabricación, montaje y control de calidad.

- Requisitos Sísmicos (NSR-10 Título A y F.4, CCDSP): Dada la actividad sísmica en gran parte de Colombia, el diseño sísmico es primordial.

- Clasificación de la estructura según su importancia y la zona de amenaza sísmica. Bogotá se clasifica mayoritariamente como zona de amenaza intermedia.

- Determinación de las fuerzas sísmicas de diseño (método de la fuerza horizontal equivalente o análisis dinámico).

- Requisitos de ductilidad: El sistema estructural debe ser capaz de incursionar en el rango inelástico de manera controlada durante un sismo severo, disipando energía sin colapsar. Esto implica requisitos específicos para las relaciones ancho/espesor de las planchas (para evitar pandeo prematuro), diseño de conexiones para que desarrollen la capacidad del miembro más débil, y detalles que aseguren un comportamiento dúctil.

- Las vigas cajón, si bien muy resistentes, pueden no ser inherentemente tan dúctiles como otros sistemas si no se detallan apropiadamente para comportamiento sísmico. El diseño debe asegurar que la fluencia ocurra en zonas predecibles y controladas (rótulas plásticas) y que se eviten modos de fallo frágiles (pandeo, fractura de soldaduras).

- El CCDSP contiene requisitos detallados para puentes, incluyendo análisis de sitio específicos, interacción suelo-estructura, y diseño por capacidad para asegurar una jerarquía de resistencias adecuada bajo cargas sísmicas.

- Fabricación y Montaje: La NSR-10 también establece requisitos mínimos para la calificación de talleres, procedimientos de soldadura, inspección y tolerancias de montaje, a menudo referenciando normas internacionales como AWS.

La aplicación correcta de estas normativas, adaptadas a las condiciones específicas de cada proyecto (ubicación, tipo de suelo, importancia de la estructura), es esencial para garantizar la seguridad y el buen desempeño de las vigas cajón multicelular construidas en Colombia.

Consideraciones Finales sobre Mantenimiento e Inspección

Aunque la protección inicial contra la corrosión es clave, un plan de inspección y mantenimiento a lo largo de la vida útil es necesario para asegurar la durabilidad a largo plazo.

- Inspecciones Periódicas: Se deben realizar inspecciones visuales regulares del estado de la pintura exterior, drenajes, juntas de expansión y apoyos.

- Inspección Detallada: A intervalos mayores, o si la inspección visual detecta problemas, se requiere una inspección más detallada, que puede incluir mediciones de espesores de pintura, evaluación de la corrosión y, crucialmente, la inspección del interior del cajón.

- Acceso Interno: El diseño debe prever puntos de acceso seguros (registros, escaleras o plataformas internas si el tamaño lo permite) y considerar la necesidad de ventilación e iluminación para las inspecciones internas.

- Tecnologías de Inspección: Para el interior, además de la inspección visual, se pueden emplear técnicas como endoscopios, drones pequeños o robots de inspección para alcanzar zonas de difícil acceso. Se debe verificar el estado de las soldaduras internas (visualmente o con MT/PT si es necesario), la integridad de la protección anticorrosiva interna y la acumulación de humedad o residuos.

- Reparaciones: Cualquier defecto detectado (corrosión, fisuras por fatiga, daño por impacto) debe ser evaluado y reparado siguiendo procedimientos aprobados. Las reparaciones en el interior son particularmente desafiantes.

Un mantenimiento proactivo, basado en inspecciones regulares y bien planificadas, es la mejor estrategia para maximizar la vida útil y asegurar la operatividad continua de estas importantes y complejas estructuras metálicas.