Vigas Metálicas Fabricadas Tipo Cajón con Tablero Ortotrópico: Diseño, Fabricación, Aplicaciones y Consideraciones Específicas en Bogotá y Colombia.

Las estructuras metálicas han demostrado ser una solución de ingeniería versátil y eficiente para una amplia gama de aplicaciones, destacando especialmente en la construcción de puentes y viaductos de grandes luces. Dentro del espectro de soluciones en acero, las vigas armadas o fabricadas representan un pilar fundamental, permitiendo la optimización del material y la adaptación a requerimientos estructurales específicos que los perfiles laminados estándar no siempre pueden satisfacer. En este contexto, una tipología particular ha ganado prominencia por sus excepcionales características de resistencia y rigidez: las vigas fabricadas tipo cajón. Estas, a su vez, presentan una variante de alto rendimiento conocida como viga cajón con tablero ortotrópico, objeto de este análisis pormenorizado.

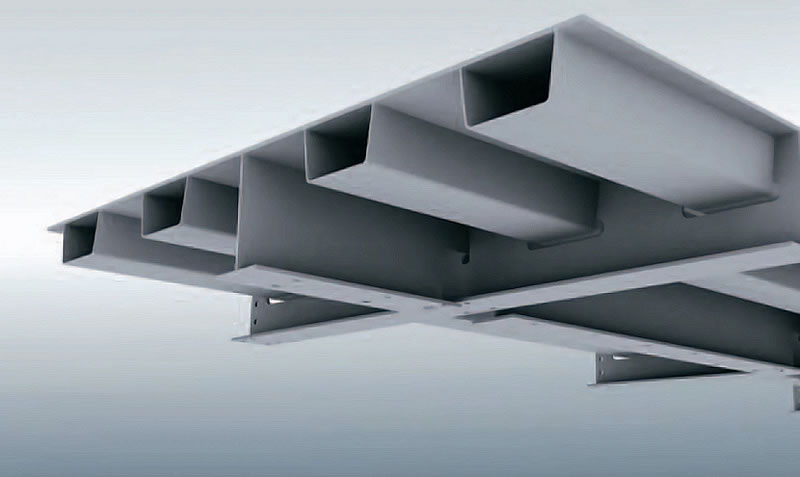

Las vigas metálicas en acero armadas o fabricadas se definen como elementos estructurales compuestos por distintas piezas de acero (generalmente planchas o perfiles) unidas entre sí, usualmente mediante soldadura, para conformar una sección transversal diseñada a medida. Esta fabricación permite crear secciones optimizadas para resistir los esfuerzos predominantes (flexión, cortante, torsión) de manera más eficiente que los perfiles comerciales estandarizados. Las vigas tipo cajón son una subcategoría de estas vigas fabricadas, caracterizadas por tener una sección transversal cerrada, típicamente rectangular o trapezoidal. Esta configuración cerrada les confiere una elevada rigidez a torsión, una propiedad muy valiosa en puentes curvos, puentes sometidos a cargas excéntricas o en aquellos donde la estabilidad aerodinámica es un factor preponderante.

Fundamentos de la Viga Cajón con Tablero Ortotrópico

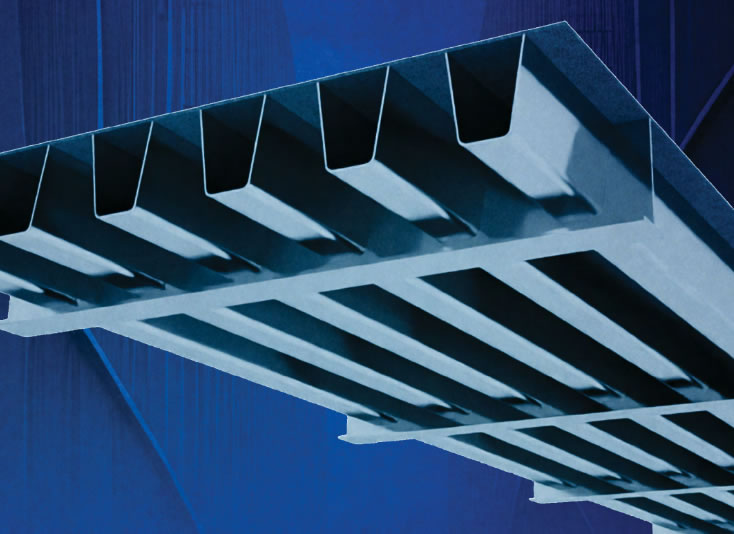

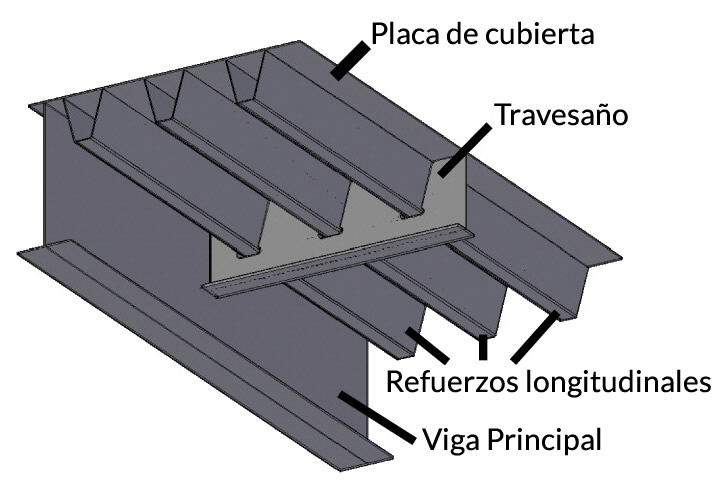

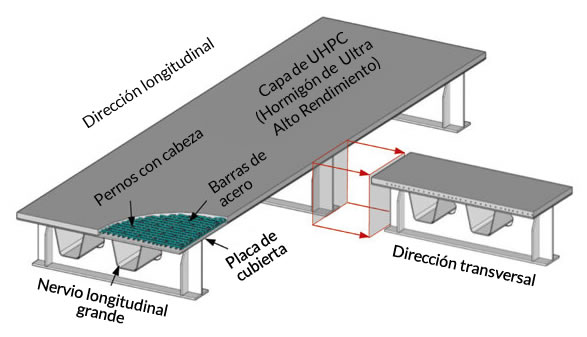

La viga cajón con tablero ortotrópico representa una evolución sofisticada de la viga cajón estándar. Su característica distintiva radica en la concepción del tablero superior (la superficie que usualmente soporta directamente las cargas de tráfico). En lugar de una losa de concreto armado o una plancha de acero simple rigidizada transversalmente, se emplea un tablero ortotrópico.

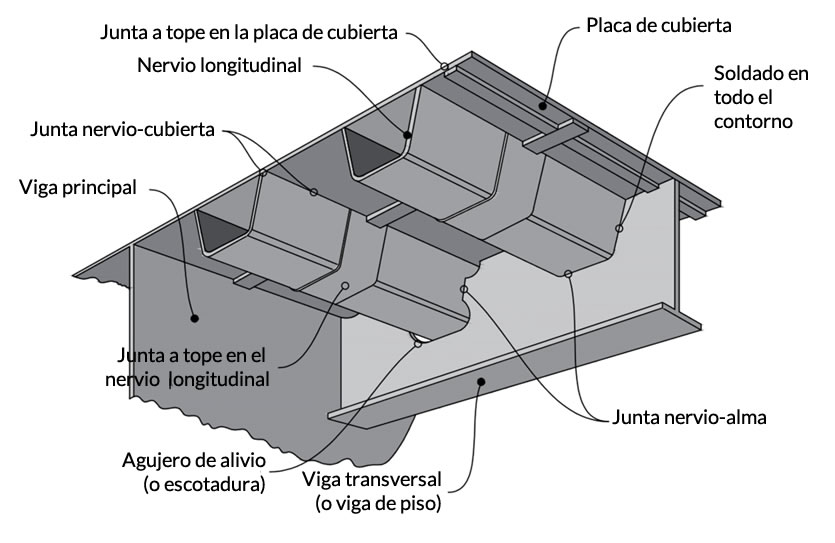

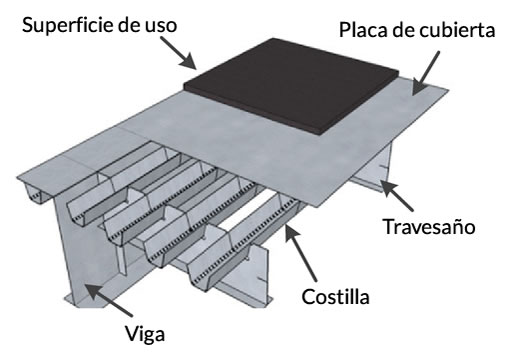

Un tablero ortotrópico es, en esencia, una plancha de acero delgada (la 'plancha de cubierta' o 'deck plate') que está integralmente rigidizada en dos direcciones ortogonales (perpendiculares entre sí) por una serie de elementos de refuerzo soldados a su cara inferior. Estos rigidizadores son:

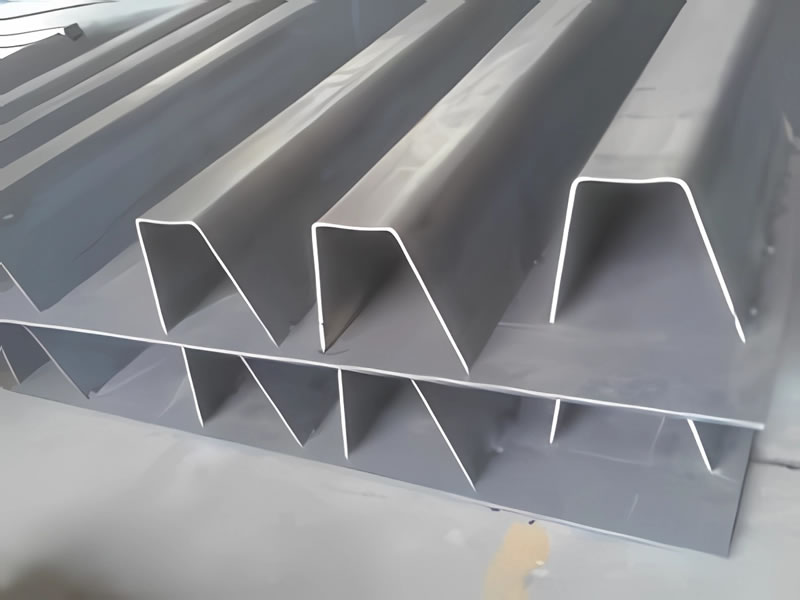

- Rigidizadores Longitudinales: Elementos continuos que corren paralelos a la dirección principal de la viga (y del tráfico). Pueden tener diversas formas de sección transversal (bulbos planos, ángulos, secciones en U abiertas o cerradas, etc.) y su función primordial es aumentar la rigidez a flexión local de la plancha de cubierta en la dirección longitudinal, colaborar en la resistencia global de la viga actuando como parte del ala superior, y controlar el pandeo de la plancha de cubierta.

- Rigidizadores Transversales (o Vigas de Piso / Diafragmas): Elementos más robustos que corren perpendicularmente a la dirección de la viga. Soportan a los rigidizadores longitudinales y a la plancha de cubierta, transfiriendo las cargas aplicadas sobre el tablero hacia las almas de la viga cajón. Además, ayudan a mantener la forma de la sección transversal, controlan la distorsión del cajón y estabilizan los rigidizadores longitudinales.

La plancha de cubierta, junto con sus rigidizadores longitudinales y transversales, forma un sistema estructural complejo que exhibe diferentes rigideces a flexión en las dos direcciones principales (longitudinal y transversal), de ahí el término "ortotrópico" (ortogonalmente anisotrópico). Este sistema no solo actúa como superficie de rodadura (con el pavimento adecuado encima), sino que también funciona integralmente como el ala superior de la viga cajón principal, participando activamente en la resistencia global a flexión y torsión.

Componentes Constitutivos y sus Funciones Esenciales

Para comprender a fondo la viga cajón con tablero ortotrópico, es útil desglosar sus componentes principales:

| Componente Principal | Descripción | Función Primaria | Funciones Secundarias |

|---|---|---|---|

| Plancha de Cubierta (Deck Plate) | Plancha de acero superior que conforma la superficie base del tablero. | Resistir cargas locales de rueda, transferir cargas a los rigidizadores, actuar como parte del ala superior de la viga cajón. | Proporcionar una superficie para la capa de rodadura, contribuir a la estanqueidad del cajón. |

| Rigidizadores Longitudinales | Perfiles o planchas soldadas a la cara inferior de la plancha de cubierta, paralelos al eje de la viga. | Aumentar la rigidez a flexión local longitudinal de la plancha de cubierta, controlar el pandeo de la plancha. | Participar como parte efectiva del ala superior en la resistencia global, transferir cargas a los rigidizadores transversales. |

| Rigidizadores Transversales (Vigas de Piso / Diafragmas) | Elementos estructurales perpendiculares al eje de la viga, conectados a las almas y a la plancha de cubierta (directa o indirectamente). | Soportar los rigidizadores longitudinales y la plancha de cubierta, transferir cargas a las almas de la viga cajón, controlar la distorsión de la sección. | Estabilizar los rigidizadores longitudinales y las almas, mantener la geometría de la sección transversal. |

| Almas (Webs) | Planchas verticales o inclinadas que conectan el tablero superior (ortotrópico) con el ala inferior. | Resistir los esfuerzos cortantes principales de la viga, mantener la separación entre alas. | Contribuir a la rigidez torsional, resistir momentos flectores secundarios. |

| Ala Inferior (Bottom Flange) | Plancha o conjunto de planchas horizontales en la parte inferior de la sección cajón. | Resistir las tensiones (o compresiones) de flexión principales opuestas a las del ala superior. | Contribuir significativamente a la rigidez a flexión global, cerrar la sección para la rigidez torsional. |

| Diafragmas Internos (si aplica) | Marcos o celosías transversales dentro del cajón, usualmente en los apoyos o puntos de carga concentrada. | Mantener la forma de la sección transversal bajo cargas pesadas, transferir cargas de apoyo, controlar la distorsión. | Pueden servir como puntos de anclaje para servicios o inspección. |

La interacción entre estos componentes es lo que define el comportamiento estructural de la viga. La plancha de cubierta, rigidizada longitudinal y transversalmente, forma un sistema de emparrillado muy eficiente. Las cargas de rueda aplicadas sobre el pavimento se transmiten a la plancha de cubierta, esta las distribuye localmente hacia los rigidizadores longitudinales y transversales. Los rigidizadores longitudinales actúan como pequeñas vigas continuas apoyadas en los rigidizadores transversales. A su vez, los rigidizadores transversales transfieren la carga acumulada hacia las almas de la viga cajón principal. Las almas resisten el cortante y, junto con el ala inferior y el tablero ortotrópico (actuando como ala superior), resisten el momento flector global. La forma cerrada del cajón proporciona la alta rigidez torsional característica.

Comportamiento Estructural Avanzado

El comportamiento de una viga cajón con tablero ortotrópico es complejo debido a la interacción de múltiples fenómenos:

- Flexión Global: El cajón completo actúa como una gran viga para resistir los momentos flectores inducidos por las cargas gravitatorias y de tráfico a lo largo de la luz del puente. El tablero ortotrópico funciona como el ala superior (usualmente en compresión en zonas de momentos positivos) y el ala inferior como el ala inferior (usualmente en tracción).

- Cortante Global: Las almas son los elementos primarios que resisten las fuerzas cortantes verticales. En cajones trapezoidales, las almas inclinadas también contribuyen a resistir parte de las cargas horizontales.

- Torsión: La sección cerrada proporciona una resistencia torsional muy elevada, basada en el flujo de cortante tangencial alrededor del perímetro del cajón (torsión de Saint-Venant) y en la resistencia a la deformación por alabeo (torsión de alabeo). Esto es particularmente beneficioso en puentes curvos o con cargas asimétricas.

- Distorsión: Se refiere a la deformación de la sección transversal del cajón, cambiando su forma original (por ejemplo, un rectángulo convirtiéndose en un paralelogramo). Los rigidizadores transversales (vigas de piso) y los diafragmas internos son cruciales para controlar la distorsión.

- Flexión Local del Tablero: Bajo las cargas concentradas de las ruedas, la plancha de cubierta y los rigidizadores longitudinales experimentan flexión local significativa. El diseño debe considerar estas tensiones locales, especialmente para la evaluación de la fatiga.

- Pandeo (Buckling): Las planchas delgadas de acero que componen el cajón (alas, almas, plancha de cubierta) son susceptibles al pandeo bajo esfuerzos de compresión o cortante. Los rigidizadores longitudinales y transversales son esenciales para subdividir estas planchas en paneles más pequeños y aumentar su resistencia al pandeo. Se deben verificar diferentes modos de pandeo: pandeo local de las planchas entre rigidizadores, pandeo de los propios rigidizadores (flexional, torsional), pandeo de paneles rigidizados completos y pandeo global de la viga.

- Fatiga: Las estructuras de acero soldadas, especialmente los tableros ortotrópicos sometidos a ciclos repetidos de cargas de rueda pesadas, son sensibles a la fatiga. Las conexiones soldadas entre la plancha de cubierta, los rigidizadores longitudinales y los rigidizadores transversales son puntos críticos que requieren un diseño y detallado cuidadoso, así como una fabricación de alta calidad para asegurar una vida útil adecuada. Las tensiones secundarias y las concentraciones de tensión en los detalles de soldadura son factores determinantes.

El análisis y diseño de estas estructuras requiere herramientas avanzadas, como el método de los elementos finitos (MEF), para capturar adecuadamente la compleja interacción entre los componentes y los diferentes fenómenos de comportamiento. Los modelos MEF deben ser capaces de representar la geometría detallada del tablero ortotrópico, las propiedades del material, las condiciones de carga (incluyendo cargas móviles y concentradas) y los posibles modos de fallo (pandeo, plastificación, fatiga).

Ventajas Inherentes a la Tipología Cajón con Tablero Ortotrópico

La elección de vigas cajón con tablero ortotrópico se justifica por una serie de ventajas significativas frente a otras soluciones estructurales, especialmente en el ámbito de los puentes de medianas y grandes luces:

- Elevada Rigidez Torsional: Como se mencionó, la sección cerrada confiere una capacidad excepcional para resistir momentos torsores. Esto las hace ideales para puentes curvos en planta, puentes con carriles excéntricos, puentes esviados o aquellos ubicados en zonas expuestas a fuertes vientos.

- Capacidad para Grandes Luces: La eficiencia estructural del tablero ortotrópico (actuando como ala superior) y la optimización del material en la sección cajón permiten alcanzar luces (distancias entre apoyos) considerablemente mayores que con sistemas de vigas I o losas de concreto. Esto reduce la necesidad de pilas intermedias, lo cual puede ser ventajoso en cruces sobre ríos anchos, valles profundos o vías de comunicación existentes.

- Peso Propio Reducido: Comparado con un tablero de losa de concreto macizo de rigidez similar, el tablero ortotrópico de acero es significativamente más ligero. Esta reducción del peso propio se traduce en menores cargas sobre las almas, el ala inferior, las pilas y las cimentaciones, generando ahorros en toda la subestructura. Además, un menor peso propio reduce las fuerzas sísmicas que la estructura debe resistir, un aspecto relevante en zonas de amenaza sísmica como muchas regiones de Colombia.

- Estabilidad Aerodinámica: La forma cerrada y, a menudo, aerodinámicamente perfilada de las vigas cajón (con esquinas redondeadas o chaflanes) les confiere un mejor comportamiento frente a la acción del viento, reduciendo la posibilidad de fenómenos de inestabilidad aeroelástica como el flameo (flutter) o el galope (galloping), especialmente en puentes de gran luz y flexibilidad.

- Uso Eficiente del Material: La posibilidad de fabricar la sección a medida permite concentrar el material donde es más necesario (alas para resistir flexión, almas para cortante) y utilizar planchas más delgadas rigidizadas en otras zonas. El tablero ortotrópico, al cumplir la doble función de superficie de rodadura y ala estructural, optimiza el uso del acero.

- Aplicación Directa de Cargas: Las cargas del tráfico se aplican directamente sobre el tablero de acero, que está diseñado para distribuirlas eficientemente al resto de la estructura. Esto elimina la necesidad de una losa de concreto adicional sobre las vigas principales, aunque sí se requiere una capa de rodadura asfáltica o polimérica para la comodidad y durabilidad.

- Construcción Rápida: Los segmentos de viga cajón pueden prefabricarse en taller bajo condiciones controladas, lo que mejora la calidad y acelera el montaje en obra. La reducción del peso propio también facilita el transporte y el izaje de los segmentos.

- Espacio Interior Protegido: El interior del cajón ofrece un ambiente protegido para alojar servicios (tuberías, cableado) y facilita las labores de inspección y mantenimiento de la estructura interna, protegiéndola de las inclemencias del tiempo.

Consideraciones y Posibles Desventajas

A pesar de sus numerosas ventajas, las vigas cajón con tablero ortotrópico también presentan ciertos retos y desventajas que deben ser cuidadosamente considerados durante el diseño y la construcción:

- Complejidad de Fabricación: La fabricación de un tablero ortotrópico implica un gran número de soldaduras precisas entre la plancha de cubierta y los múltiples rigidizadores longitudinales y transversales. Requiere mano de obra altamente calificada, equipos especializados y un riguroso control de calidad para asegurar la integridad de las uniones y controlar las distorsiones inducidas por la soldadura.

- Costo Inicial Elevado: La complejidad de fabricación y la cantidad de soldadura necesaria pueden resultar en un costo inicial de fabricación superior al de otras alternativas más simples, como puentes de vigas I con losa de concreto. Sin embargo, este mayor costo inicial puede ser compensado por ahorros en la subestructura y por la durabilidad a largo plazo si el diseño y la ejecución son adecuados.

- Sensibilidad a la Fatiga: Como se indicó, los detalles soldados del tablero ortotrópico, sometidos a millones de ciclos de carga de rueda, son puntos críticos para la fatiga. Un diseño inadecuado, una mala ejecución de las soldaduras o cargas de tráfico superiores a las previstas pueden llevar a la iniciación y propagación de fisuras por fatiga, comprometiendo la integridad del tablero y requiriendo reparaciones costosas. La calidad del pavimento sobre el tablero también influye significativamente en la distribución de las cargas y, por ende, en la fatiga.

- Inspección y Mantenimiento del Tablero: Si bien el interior del cajón es accesible, la inspección detallada de todas las soldaduras del tablero ortotrópico, especialmente en la cara inferior de la plancha de cubierta y en las conexiones rigidizador-a-rigidizador, puede ser laboriosa. El mantenimiento de la capa de rodadura es vital, ya que su deterioro puede permitir la infiltración de agua y agentes corrosivos, además de afectar la distribución de cargas.

- Control de Distorsiones por Soldadura: El intenso proceso de soldadura necesario para unir los componentes puede inducir distorsiones y tensiones residuales significativas en las planchas y rigidizadores. Se requieren procedimientos de soldadura cuidadosamente planificados (secuencia, parámetros) y, en ocasiones, técnicas de enderezamiento posterior para mantener las tolerancias geométricas especificadas en el diseño.

- Reparaciones Complejas: En caso de daño (por accidente o fatiga), la reparación de un tablero ortotrópico puede ser más compleja y disruptiva que la reparación de una losa de concreto.

Comparativa Simplificada: Cajón Ortotrópico vs. Cajón con Losa de Concreto

| Característica | Viga Cajón con Tablero Ortotrópico | Viga Cajón con Losa Superior de Concreto |

|---|---|---|

| Peso Propio del Tablero | Bajo | Alto |

| Rigidez Torsional Global | Muy Alta | Alta (pero usualmente menor por menor participación del tablero si hay deslizamiento) |

| Potencial de Luz Máxima | Muy Alto | Alto (limitado por el peso de la losa) |

| Complejidad de Fabricación (Superestructura) | Alta (muchas soldaduras) | Moderada (fabricación del cajón + encofrado/armado/hormigonado de losa) |

| Velocidad de Construcción (Superestructura) | Potencialmente más rápida (prefabricación total) | Más lenta (tiempo de curado del concreto) |

| Sensibilidad a la Fatiga (Tablero) | Alta (detalles soldados críticos) | Baja (en la losa de concreto, pero alta en conectores de cortante si es compuesta) |

| Costo Inicial (Superestructura) | Generalmente Alto | Generalmente Moderado/Alto |

| Mantenimiento del Tablero | Requiere buen pavimento, inspección de soldaduras | Mantenimiento de juntas y superficie de concreto |

| Impacto en Subestructura | Menor (por menor peso propio) | Mayor (por mayor peso propio) |

Aspectos Clave en el Diseño Estructural

El diseño de una viga cajón con tablero ortotrópico es un proceso multidisciplinario que involucra análisis estructural avanzado, consideración de materiales, detallado constructivo y evaluación de durabilidad. Algunos de los aspectos más relevantes son:

- Definición de Cargas: Es fundamental determinar todas las cargas actuantes con precisión. Esto incluye:

- Cargas permanentes (peso propio del acero, pavimento, barreras, servicios).

- Cargas variables (tráfico vehicular según normativa aplicable, como la NSR-10 en Colombia y sus actualizaciones, considerando cargas de diseño, cargas de fatiga, cargas excepcionales; cargas peatonales si aplica).

- Cargas ambientales (viento, sismo - definiendo espectros de diseño adecuados para la ubicación, por ejemplo, en Bogotá; temperatura - gradientes térmicos y cambios uniformes).

- Cargas de construcción (etapas de montaje, equipos).

- Otras cargas (frenado, fuerza centrífuga en puentes curvos, empuje de tierras en estribos, impacto de vehículos o embarcaciones si es relevante).

- Análisis Global: Se realiza para determinar la distribución de esfuerzos (momentos flectores, fuerzas cortantes, momentos torsores, fuerzas axiales) y deformaciones en la estructura principal bajo las diferentes combinaciones de carga. Se suelen emplear modelos de viga o modelos de elementos finitos tipo "shell" o "plate" para representar el cajón.

- Análisis del Tablero Ortotrópico: Requiere un análisis más detallado, a menudo con modelos de elementos finitos locales o submodelos, para evaluar las tensiones en la plancha de cubierta, los rigidizadores longitudinales y los transversales bajo las cargas concentradas de rueda. Este análisis es crítico para:

- Verificar la resistencia de los componentes del tablero.

- Evaluar la seguridad frente al pandeo local de la plancha y los rigidizadores.

- Calcular los rangos de tensión para la verificación a fatiga.

- Verificación de Estados Límite: El diseño se basa en la verificación de estados límite últimos (resistencia) y de servicio (funcionalidad y durabilidad).

- Estados Límite Últimos (ELU): Se comprueba que la estructura tenga la capacidad suficiente para resistir las cargas mayoradas. Esto incluye verificaciones de:

- Resistencia a flexión (plastificación de las alas, pandeo lateral-torsional si aplica antes de cerrar el cajón).

- Resistencia a cortante (plastificación o pandeo del alma).

- Resistencia a torsión y distorsión.

- Resistencia combinada (interacción de flexión, cortante, torsión).

- Resistencia al pandeo de componentes (planchas, rigidizadores, paneles).

- Resistencia de las conexiones (soldadas y atornilladas).

- Estados Límite de Servicio (ELS): Se comprueba que la estructura se comporte adecuadamente bajo cargas de servicio (sin mayorar). Esto incluye verificaciones de:

- Deformaciones (flechas verticales, deformaciones torsionales) para garantizar el confort del usuario y el correcto drenaje.

- Vibraciones (evitar vibraciones excesivas inducidas por el tráfico o el viento).

- Fatiga (asegurar una vida útil adecuada frente a cargas cíclicas). Se evalúan los detalles constructivos según su categoría de fatiga y los rangos de tensión calculados.

- Fisuración (controlar la fisuración en elementos de concreto si existieran, aunque no es el caso típico del tablero ortotrópico puro).

- Estados Límite Últimos (ELU): Se comprueba que la estructura tenga la capacidad suficiente para resistir las cargas mayoradas. Esto incluye verificaciones de:

- Diseño a Fatiga: Dada la sensibilidad de los tableros ortotrópicos, el diseño a fatiga es un aspecto primordial. Requiere:

- Identificación de los detalles constructivos críticos (soldaduras entre componentes del tablero, conexiones viga transversal-alma, etc.).

- Clasificación de estos detalles según normativas reconocidas (p.ej., categorías de detalle según AASHTO, Eurocódigo).

- Determinación del modelo de carga de fatiga adecuado (vehículos de fatiga específicos, espectros de carga).

- Cálculo preciso de los rangos de tensión (máxima tensión - mínima tensión) en cada detalle bajo el paso de las cargas de fatiga. A menudo se requieren análisis de elementos finitos detallados.

- Verificación de que los rangos de tensión calculados sean inferiores a los rangos de tensión admisibles para la categoría del detalle y el número de ciclos esperado durante la vida útil del puente.

- Consideración de efectos secundarios como tensiones residuales de soldadura y posibles concentraciones de tensión no capturadas explícitamente en el modelo global.

- Control del Pandeo: Las planchas esbeltas utilizadas en vigas cajón son propensas al pandeo. El diseño debe asegurar la estabilidad de todos los componentes sometidos a compresión o cortante. Esto implica:

- Dimensionamiento adecuado de las planchas (espesor).

- Diseño óptimo de los rigidizadores (longitudinales y transversales en alas, almas y tablero) en cuanto a su tamaño, forma y espaciamiento.

- Verificación de la estabilidad de los rigidizadores mismos (pandeo flexional, pandeo torsional).

- Consideración de las imperfecciones geométricas iniciales y las tensiones residuales.

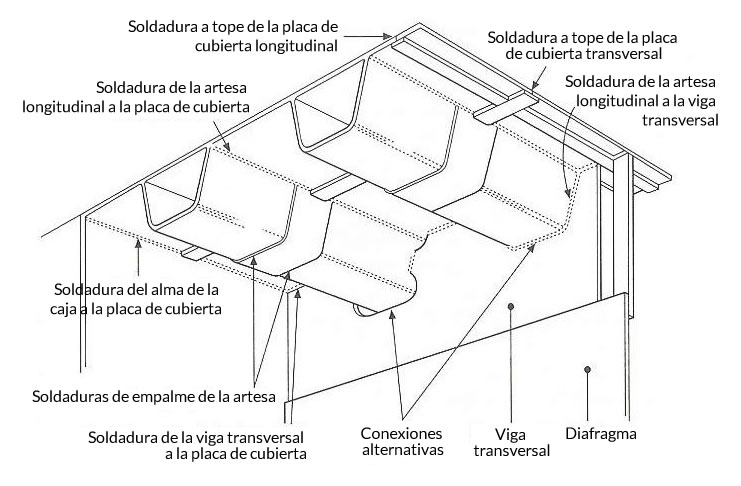

- Diseño de Conexiones: Las uniones entre las diferentes partes (planchas, rigidizadores, diafragmas) y entre segmentos de viga (si es construcción segmental) son críticas.

- Conexiones Soldadas: Deben diseñarse para transmitir las fuerzas requeridas y especificarse claramente el tipo de soldadura (a tope, en ángulo), el tamaño, la calidad (penetración completa, parcial) y los procedimientos de inspección (visual, ultrasonido, partículas magnéticas, líquidos penetrantes). El diseño debe minimizar las concentraciones de tensión, especialmente en zonas críticas para la fatiga.

- Conexiones Atornilladas: Se utilizan a menudo para las uniones de montaje en obra entre segmentos prefabricados o para conectar elementos secundarios. Deben diseñarse considerando el tipo de tornillo (alta resistencia), el modo de fallo (deslizamiento, aplastamiento, rotura) y los requisitos de pretensión.

Selección de Materiales y Durabilidad

La elección del acero es fundamental. Se suelen emplear aceros estructurales al carbono o de baja aleación y alta resistencia (aceros microaleados). La selección del grado específico depende de los niveles de tensión, los requisitos de tenacidad (resistencia a la fractura frágil, importante en zonas frías o para elementos gruesos y muy solicitados), la soldabilidad y el coste.

En Colombia, se deben seguir las especificaciones de la normativa NSR-10 y las normas técnicas colombianas (NTC) correspondientes para aceros estructurales. Es común el uso de aceros que cumplen con normas internacionales como ASTM (p.ej., A36, A572 Grado 50, A709 Grado 50 o HPS 70W). La tenacidad se especifica a menudo mediante requisitos de ensayo Charpy V-Notch (CVN), especialmente para elementos críticos o en zonas de baja temperatura (aunque Bogotá tiene un clima templado, otras regiones de Colombia pueden requerir consideraciones de tenacidad).

Aspectos Clave de la Selección de Acero

| Propiedad del Acero | Importancia en Vigas Cajón Ortotrópicas | Consideraciones |

|---|---|---|

| Límite de Fluencia (Fy) | Define la resistencia básica del material. Permite optimizar el peso si se usan aceros de mayor fluencia. | Seleccionar grado adecuado según tensiones de diseño. Aceros de mayor fluencia pueden ser más sensibles al pandeo. |

| Resistencia a la Tracción (Fu) | Importante para la capacidad última y la ductilidad. | La relación Fu/Fy afecta la capacidad de redistribución de esfuerzos. |

| Tenacidad (Resistencia a la Fractura) | Crítica para prevenir la fractura frágil, especialmente en elementos gruesos, zonas de alta tensión, bajas temperaturas o cargas dinámicas/cíclicas. | Especificar requisitos CVN según espesor, temperatura de servicio y criticidad del elemento (AASHTO/AREMA definen zonas). |

| Soldabilidad | Esencial dada la gran cantidad de soldadura. Afecta la facilidad de fabricación y la calidad de las uniones. | Considerar la composición química (Carbono Equivalente). Utilizar aceros con buena soldabilidad garantizada. |

| Resistencia a la Corrosión Atmosférica | Relevante para la durabilidad, especialmente si no se aplica un recubrimiento muy duradero o si este se daña. | Se pueden usar aceros resistentes a la corrosión atmosférica (tipo "corten" o ASTM A588/A709 Grado 50W) en ciertas condiciones, o confiar en sistemas de protección por recubrimiento. |

| Módulo de Elasticidad (E) | Fundamental para calcular rigidez y deformaciones. Prácticamente constante para todos los aceros estructurales (~200,000 MPa). | No suele ser un factor de selección entre grados de acero. |

| Ductilidad | Capacidad de deformarse plásticamente antes de la fractura. Importante para la redistribución de esfuerzos y el comportamiento sísmico. | Garantizada por las especificaciones del material (requisitos de alargamiento). |

La durabilidad es otro pilar del diseño. Las estructuras de acero, especialmente en ambientes urbanos o industriales, están expuestas a la corrosión. Las estrategias de protección son vitales:

- Sistemas de Recubrimiento: Es la estrategia más común. Se aplican sistemas multicapa (imprimación rica en zinc, capa intermedia epoxi, acabado de poliuretano) sobre una superficie de acero adecuadamente preparada (limpieza por chorreado abrasivo). La calidad de la preparación superficial y la aplicación son cruciales. El sistema debe seleccionarse según la agresividad del ambiente (clasificación C1 a C5 según ISO 12944) y la vida útil deseada. Para el interior del cajón, las condiciones suelen ser menos severas, pero aun así se requiere protección.

- Aceros Resistentes a la Corrosión Atmosférica: Como los aceros tipo "weathering steel" (ASTM A709 Grado 50W), que desarrollan una pátina de óxido protectora estable bajo ciclos de humedad y secado. Su uso requiere un diseño cuidadoso para evitar acumulaciones de agua y humedad, y pueden no ser adecuados en ambientes marinos o industriales muy agresivos. Su apariencia estética también es particular.

- Diseño para el Drenaje: Un buen diseño debe asegurar la evacuación rápida y eficaz del agua de lluvia de la superficie del tablero y prevenir la acumulación de agua dentro del cajón o en detalles exteriores. Pendientes adecuadas, sistemas de drenaje eficientes y sellado de juntas son importantes.

- Control de la Corrosión Galvánica: Evitar el contacto directo entre metales disímiles (p.ej., acero y aluminio o acero inoxidable) en presencia de un electrolito (humedad) para prevenir la corrosión acelerada del metal menos noble.

- Acceso para Inspección y Mantenimiento: El diseño debe prever accesos seguros (puertas, escaleras, pasarelas interiores) y, en ocasiones, sistemas de iluminación y ventilación dentro del cajón para facilitar las inspecciones periódicas y las eventuales reparaciones o repintados.

En el contexto de Bogotá, el ambiente puede considerarse moderadamente agresivo (urbano), con alta humedad relativa y lluvias frecuentes, lo que subraya la importancia de sistemas de recubrimiento de alta calidad y buen diseño de drenaje. La contaminación atmosférica también puede jugar un papel.

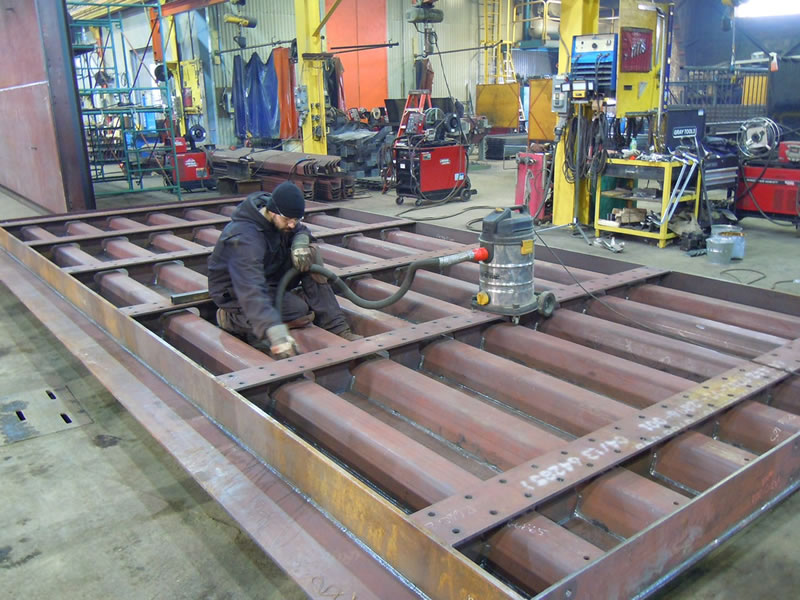

Proceso de Fabricación: Precisión y Calidad Controlada

La fabricación de vigas cajón con tablero ortotrópico es un proceso industrial complejo que exige altos estándares de precisión y control de calidad. Generalmente se realiza en talleres especializados con capacidad para manejar grandes y pesadas piezas de acero y equipados con maquinaria avanzada. Las etapas típicas incluyen:

- Recepción y Preparación del Material: Las planchas de acero llegan al taller y se inspeccionan (certificados de calidad, dimensiones). Se realiza la limpieza inicial y, fundamentalmente, la preparación de superficies mediante chorreado abrasivo hasta el grado especificado (p.ej., Sa 2½ según ISO 8501-1) antes de cualquier corte o soldadura, o al menos antes de la aplicación de la imprimación.

- Corte de Planchas: Las planchas se cortan a las dimensiones exactas requeridas para las alas, almas, plancha de cubierta, rigidizadores y diafragmas. Se utilizan tecnologías de corte de alta precisión como el oxicorte CNC (Control Numérico Computarizado), corte por plasma CNC o corte láser CNC, dependiendo del espesor y la precisión requerida. Se debe prestar atención a la preparación de los bordes para la soldadura (biselado).

- Formado de Componentes (si aplica): Algunos componentes, como rigidizadores longitudinales de sección abierta o cerrada, pueden requerir operaciones de plegado o curvado. Las almas trapezoidales también requieren un corte preciso o conformado.

- Armado y Soldadura de Subconjuntos: Esta es una fase crítica.

- Fabricación del Tablero Ortotrópico: Se posicionan los rigidizadores longitudinales sobre la plancha de cubierta (o viceversa) en utillajes de montaje que aseguran la alineación y el espaciamiento correctos. Se realizan las soldaduras (usualmente filetes de soldadura continuos o intermitentes) entre los rigidizadores y la plancha. Luego, se incorporan los rigidizadores transversales (vigas de piso), soldándolos a la plancha de cubierta y a los rigidizadores longitudinales (a menudo con recortes o pasantes). Este proceso implica una gran cantidad de soldadura y es propenso a generar distorsiones. Se suelen usar técnicas de soldadura automatizada o semiautomatizada (como SAW - Arco Sumergido, o GMAW/FCAW - Arco Metálico con Gas / Alambre Tubular) para mejorar la productividad y la calidad. Es vital controlar la secuencia de soldadura y los parámetros (intensidad, voltaje, velocidad) para minimizar las deformaciones.

- Fabricación de Paneles de Alma y Ala Inferior: Si las almas o el ala inferior requieren rigidizadores, estos se sueldan a las planchas correspondientes de manera similar a como se hace con el tablero.

- Ensamblaje del Cajón: Se unen los subconjuntos principales: el tablero ortotrópico (ala superior), las almas y el ala inferior. Se utilizan utillajes robustos para mantener la geometría correcta de la sección transversal durante el punteado y la soldadura final de las juntas longitudinales principales (usualmente soldaduras a tope con penetración completa entre almas y alas). Se instalan los diafragmas internos en sus posiciones correspondientes.

- Control Dimensional y de Distorsiones: Durante y después del ensamblaje y la soldadura, se realizan controles dimensionales exhaustivos para verificar que la geometría de la viga (dimensiones de la sección, rectitud, contra flecha si se ha previsto) se encuentre dentro de las tolerancias especificadas en los planos y normativas. Si las distorsiones exceden los límites, pueden requerirse técnicas de enderezamiento por calor o mecánicas, aplicadas con cuidado para no dañar el material.

- Inspección de Soldaduras (Ensayos No Destructivos - END): Todas las soldaduras críticas (especialmente las soldaduras a tope y las de zonas de alta tensión o fatiga) se inspeccionan utilizando métodos de END apropiados:

- Inspección Visual (VT): Para verificar la apariencia externa, tamaño y posibles defectos superficiales.

- Ultrasonido (UT): Para detectar defectos internos (faltas de fusión, porosidades, fisuras).

- Partículas Magnéticas (MT) o Líquidos Penetrantes (PT): Para detectar defectos superficiales o sub-superficiales, especialmente fisuras finas.

- Radiografía (RT): Menos común en taller para estas estructuras debido a la complejidad y seguridad, pero puede usarse para puntos específicos.

- Aplicación del Sistema de Protección Anticorrosiva: Una vez ensamblada y aprobada la estructura soldada, se procede a la aplicación del sistema de pintura o recubrimiento especificado. Esto incluye la limpieza final, la aplicación de la imprimación (si no se hizo antes), capas intermedias y capa de acabado, controlando espesores de película seca, condiciones ambientales durante la aplicación y tiempos de secado/curado.

- Prefabricación de Segmentos: Para puentes largos, la viga cajón se fabrica a menudo en segmentos transportables. Cada segmento se completa hasta donde sea posible en el taller, incluyendo a veces la instalación de elementos auxiliares. Se debe asegurar la precisión en los extremos de los segmentos para garantizar un ajuste correcto en obra.

- Pruebas y Marcado: Se realizan las inspecciones finales, se pueden efectuar pruebas de carga en taller si se especifica, y cada pieza o segmento se marca claramente para su identificación y montaje en obra.

- Transporte: Los segmentos fabricados se transportan al sitio de construcción, lo que puede requerir logística especial debido a su tamaño y peso.

Aspectos Relevantes de la Fabricación

| Fase / Aspecto | Puntos Críticos | Técnicas / Controles Comunes |

|---|---|---|

| Preparación Superficial | Limpieza adecuada para adherencia de pintura y calidad de soldadura. | Chorreado abrasivo (Grado Sa 2½ o Sa 3), inspección visual, medición de rugosidad. |

| Corte de Planchas | Precisión dimensional, calidad del borde cortado, preparación para soldadura (biseles). | CNC (Plasma, Oxicorte, Láser), control dimensional, inspección de biseles. |

| Soldadura del Tablero Ortotrópico | Alineación de rigidizadores, calidad de soldaduras (penetración, defectos), control de distorsiones. | Utillajes de precisión, soldadura automatizada/semiautomatizada (SAW, GMAW/FCAW), secuencia de soldadura controlada, END (VT, MT/PT, UT). |

| Ensamblaje del Cajón | Mantener la geometría de la sección, calidad de soldaduras principales (alma-ala). | Utillajes robustos, soldadura de alta deposición (SAW), END (VT, UT). |

| Control de Distorsiones | Mantener las tolerancias geométricas (rectitud, planaridad, sección transversal). | Mediciones dimensionales (topografía industrial, láser tracker), enderezamiento por calor controlado (si es necesario). |

| Inspección de Soldaduras (END) | Detección fiable de defectos internos y superficiales según criterios de aceptación. | Personal calificado y certificado, equipos calibrados, seguir procedimientos normativos (AWS D1.5, ISO). |

| Protección Anticorrosiva | Preparación superficial, espesor correcto de cada capa, adherencia, ausencia de defectos (poros, descuelgues). | Control ambiental (T°, HR), medición de espesores (película húmeda y seca), pruebas de adherencia (corte enrejado, pull-off). |

Montaje y Puesta en Obra

El método de montaje de las vigas cajón con tablero ortotrópico depende de la longitud del puente, las condiciones del sitio (accesibilidad, tráfico inferior, topografía), el tamaño de los segmentos prefabricados y el equipo disponible. Algunas técnicas comunes son:

- Lanzamiento Incremental: La viga se ensambla detrás de uno de los estribos y se empuja ("lanza") progresivamente sobre las pilas mediante gatos hidráulicos. Requiere un diseño que soporte las tensiones durante el lanzamiento.

- Montaje con Grúas: Segmentos completos o secciones de viga se izan desde el suelo o barcazas (si es sobre agua) mediante grúas de gran capacidad y se posicionan sobre las pilas y estribos. Las uniones entre segmentos se realizan in situ (generalmente atornilladas o soldadas).

- Montaje por Voladizos Sucesivos: Similar al método usado en puentes de concreto, se colocan segmentos alternativamente a cada lado de una pila, uniéndolos al segmento anterior, avanzando en voladizo hasta encontrarse con el tramo adyacente o el estribo. Se usan grúas o sistemas de elevación específicos.

- Elevación de Tramos Completos (Heavy Lifting): En algunos casos, tramos muy largos o incluso el puente completo pueden ensamblarse a nivel del suelo o sobre barcazas y luego ser elevados a su posición final mediante sistemas de gatos de cable (strand jacks) u otras técnicas de izaje pesado.

Durante el montaje, es crucial mantener el control geométrico, asegurar la correcta ejecución de las uniones de campo y garantizar la estabilidad temporal de la estructura en cada etapa.

Aplicaciones Típicas y Potencial en Colombia

Las vigas cajón con tablero ortotrópico son particularmente adecuadas para:

- Puentes de carretera y autopista de grandes luces: Donde la reducción del peso propio y la alta rigidez son beneficiosas.

- Puentes ferroviarios: Aunque la fatiga es aún más crítica debido a las cargas de tren, se usan en luces importantes.

- Puentes urbanos y viaductos: Donde la estética (sección limpia) y la capacidad de adaptarse a trazados curvos son importantes. Bogotá, con su continua necesidad de mejorar la infraestructura vial y de transporte masivo (como el Metro), podría encontrar en esta tipología soluciones eficientes para pasos elevados y viaductos complejos.

- Puentes atirantados o colgantes: El tablero de rigidez de muchos puentes atirantados y colgantes modernos es a menudo una viga cajón de acero con tablero ortotrópico, debido a su ligereza, rigidez torsional y estabilidad aerodinámica.

- Pasarelas peatonales singulares: Para diseños arquitectónicos audaces con grandes luces o formas curvas.

En Colombia, aunque históricamente ha predominado el concreto en puentes, el uso de estructuras metálicas, incluyendo vigas cajón, está creciendo. La capacidad de la industria metalmecánica local para abordar la fabricación compleja de estos elementos es un factor clave. Proyectos de infraestructura vial de gran envergadura (como las autopistas 4G y 5G) o proyectos urbanos como el Metro de Bogotá y sus futuras expansiones, representan oportunidades donde las ventajas de las vigas cajón con tablero ortotrópico podrían ser aprovechadas, siempre que se realice un análisis coste-beneficio completo y se aseguren los más altos estándares de diseño, fabricación y montaje.

Mantenimiento e Inspección: Garantizando la Longevidad

La durabilidad a largo plazo de una viga cajón con tablero ortotrópico depende en gran medida de un programa de inspección y mantenimiento bien planificado y ejecutado. Dada la complejidad de la estructura y su sensibilidad a ciertos fenómenos como la fatiga y la corrosión, estas actividades son cruciales.

Enfoques de Inspección

Las inspecciones deben ser periódicas y adaptarse al tipo de estructura y su entorno. Se suelen distinguir varios niveles:

- Inspección General (Rutinaria): Realizada con mayor frecuencia (p.ej., cada 1-2 años). Consiste en una observación visual desde puntos accesibles (interior y exterior) para detectar defectos evidentes como corrosión significativa, daños en el pavimento, problemas de drenaje, deformaciones visibles, o daños por impacto.

- Inspección Principal (Detallada): Realizada a intervalos más largos (p.ej., cada 5-6 años) o cuando la inspección general detecta problemas. Requiere un acceso más cercano a todos los elementos estructurales, incluyendo el uso de equipos de acceso (pasarelas móviles, andamios, drones). Se realiza una evaluación visual minuciosa de soldaduras críticas, estado del recubrimiento, conexiones, apoyos, etc. Puede incluir mediciones y pruebas limitadas.

- Inspección Especial: Se realiza después de eventos extremos (sismo, inundación, impacto severo) o cuando se sospecha un problema específico (p.ej., propagación de fisuras por fatiga). Puede implicar el uso extensivo de Ensayos No Destructivos (END) en zonas sospechosas, monitoreo estructural (sensores de deformación, acelerómetros) o análisis avanzados.

Puntos Críticos a Inspeccionar

En una viga cajón con tablero ortotrópico, la inspección debe centrarse en áreas clave:

- Tablero Ortotrópico (Cara Inferior): Es el área más crítica para la fatiga. Se debe inspeccionar visualmente y, si es necesario, con MT/PT o UT:

- Las soldaduras entre la plancha de cubierta y los rigidizadores longitudinales.

- Las soldaduras entre la plancha de cubierta y los rigidizadores transversales (vigas de piso).

- Las conexiones entre rigidizadores longitudinales y transversales (puntos de alta concentración de tensiones). Buscar fisuras incipientes que suelen originarse en los extremos de las soldaduras o en cambios bruscos de geometría.

- Tablero Ortotrópico (Cara Superior): Inspeccionar el estado de la capa de rodadura (fisuras, baches, deslaminación). El deterioro del pavimento puede acelerar la fatiga del tablero de acero subyacente y permitir la entrada de agua.

- Conexiones Alma-Ala: Las soldaduras longitudinales que unen las almas con el tablero superior y el ala inferior.

- Almas: Buscar signos de pandeo, corrosión, o fisuras (especialmente cerca de apoyos o puntos de carga concentrada).

- Ala Inferior: Revisar corrosión, daños, o deformaciones.

- Diafragmas y Rigidizadores Transversales: Comprobar su integridad estructural, conexiones y signos de corrosión o pandeo.

- Sistema de Protección Anticorrosiva: Evaluar el estado general del recubrimiento (adherencia, espesor, daños, corrosión visible). Identificar áreas que requieran mantenimiento (retoques o repintado completo).

- Apoyos (Neoprenos, Apoyos tipo "Pot"): Verificar su estado, posicionamiento, y funcionamiento.

- Juntas de Expansión: Comprobar su estanqueidad, limpieza y correcto funcionamiento. Juntas defectuosas son una fuente común de entrada de agua y cloruros, acelerando la corrosión.

- Sistema de Drenaje: Asegurarse de que esté limpio y operativo para evitar la acumulación de agua sobre el tablero o dentro del cajón.

- Interior del Cajón: Inspeccionar la corrosión, acumulación de humedad o suciedad, estado de servicios alojados, y accesos.

Consideraciones para la Inspección y Mantenimiento

| Aspecto | Desafío Específico | Estrategia / Solución |

|---|---|---|

| Acceso al Interior del Cajón | Espacio confinado, posible falta de luz o ventilación. | Diseñar accesos seguros (escaleras, plataformas), prever iluminación y ventilación si es necesario, seguir protocolos de seguridad para espacios confinados. |

| Inspección de Soldaduras del Tablero | Gran cantidad de soldaduras, acceso a veces difícil (cara inferior), detección de fisuras pequeñas. | Planificación detallada de la inspección, uso de equipos de acceso adecuados (andamios ligeros, plataformas móviles), técnicas de END sensibles (MT/PT, ACFM), personal experimentado. |

| Evaluación del Pavimento Asfáltico | Su estado afecta directamente la vida a fatiga del tablero de acero. | Inspeccionar regularmente, usar mezclas asfálticas adecuadas para tableros de acero (flexibles, impermeables, resistentes al ahuellamiento), reparar daños prontamente. Considerar capas de impermeabilización debajo del asfalto. |

| Corrosión | Ambientes agresivos (marino, industrial, uso de sales de deshielo), fallos en el recubrimiento, detalles que acumulan humedad. | Selección de sistema de recubrimiento adecuado, aplicación de calidad, inspecciones periódicas del recubrimiento, mantenimiento preventivo (retoques), diseño que facilite el drenaje y evite trampas de humedad. |

| Fatiga | Fenómeno acumulativo, fisuras pueden ser difíciles de detectar en etapas iniciales. | Diseño robusto a fatiga (detalles de alta categoría), fabricación de alta calidad, inspecciones enfocadas en detalles críticos, uso de técnicas de END sensibles, posible monitoreo estructural en casos críticos. |

| Reparaciones | Reparar fisuras por fatiga o daños por corrosión puede ser complejo y requerir interrupciones del tráfico. | Desarrollar procedimientos de reparación específicos (p.ej., reperfilado de soldaduras, adición de refuerzos, reemplazo de secciones), utilizar personal y técnicas calificadas. |

Monitoreo de la Salud Estructural (SHM)

En puentes particularmente importantes o con características singulares, se puede implementar un sistema de Monitoreo de la Salud Estructural (SHM). Esto implica la instalación de sensores permanentes (galgas extensométricas, acelerómetros, sensores de temperatura, GPS, etc.) para medir en tiempo real o periódicamente la respuesta de la estructura bajo cargas operacionales y ambientales. Los datos recopilados pueden usarse para:

- Verificar si el comportamiento real coincide con las predicciones del diseño.

- Detectar cambios en el comportamiento que puedan indicar daño o deterioro (p.ej., cambios en frecuencias naturales, aumento de deformaciones).

- Evaluar la carga real de tráfico y sus efectos sobre la fatiga.

- Optimizar los programas de inspección y mantenimiento, enfocándolos en las áreas que el monitoreo señale como potencialmente problemáticas.

Aunque el SHM implica una inversión inicial, puede resultar rentable a largo plazo al permitir un mantenimiento predictivo y basado en la condición real de la estructura.

Reflexiones Finales sobre la Tipología

Las vigas fabricadas tipo cajón con tablero ortotrópico representan una solución de ingeniería estructural avanzada y altamente eficiente para una variedad de aplicaciones, destacando en puentes de medianas y grandes luces. Su combinación de alta rigidez torsional, ligereza relativa, capacidad para grandes vanos y perfil aerodinámico las convierte en una opción atractiva para desafíos de infraestructura complejos, incluyendo los que enfrenta Colombia y su capital, Bogotá, en su desarrollo vial y de transporte.

Sin embargo, su implementación exitosa requiere un compromiso con la excelencia en todas las fases del proyecto: desde un diseño detallado que aborde cuidadosamente la fatiga y el pandeo, pasando por una fabricación de precisión con riguroso control de calidad en taller, hasta un montaje planificado y una estrategia de inspección y mantenimiento proactiva a lo largo de toda la vida útil de la estructura. La complejidad inherente y el coste asociado a la fabricación del tablero ortotrópico deben sopesarse frente a las ventajas estructurales y los potenciales ahorros en otros componentes del proyecto, como las cimentaciones. La capacitación de la mano de obra local y la adopción de tecnologías de fabricación y control de calidad son aspectos importantes para la industria metalmecánica en Colombia si se desea aprovechar plenamente el potencial de esta tipología estructural.

La continua investigación en materiales, técnicas de soldadura, métodos de análisis (especialmente en fatiga y dinámica), y sistemas de monitoreo sigue mejorando el desempeño y la fiabilidad de las vigas cajón con tablero ortotrópico, asegurando su relevancia como una solución estructural clave para el futuro de la ingeniería de puentes y estructuras singulares.