Vigas de Celosía, Vigas Reticulares o Vigas Entramadas como Elementos Fundamentales dentro de la Clasificación de las Vigas Metálicas en Acero Armadas o Fabricadas: Características, Tipologías, Diseño, Fabricación, Aplicaciones en Colombia y Consideraciones Constructivas.

Las estructuras metálicas han revolucionado la forma en que concebimos y construimos edificaciones e infraestructuras a lo largo de la historia moderna. Dentro del vasto repertorio de soluciones que ofrece el acero estructural, las vigas metálicas armadas o fabricadas representan una categoría esencial, permitiendo la creación de elementos a medida con prestaciones optimizadas para cada proyecto.

En este contexto, un subgrupo de particular relevancia por su eficiencia y versatilidad lo constituyen las vigas de celosía, también conocidas como vigas reticulares o vigas entramadas. Estos elementos estructurales, compuestos por un ensamblaje de barras rectas interconectadas formando una retícula generalmente triangular, son protagonistas en la ingeniería estructural colombiana, ofreciendo soluciones óptimas para cubrir grandes luces y soportar cargas significativas con un uso eficiente del material.

Profundizar en el conocimiento de las vigas entramadas implica entender su concepción como sistemas estructurales donde las barras individuales trabajan predominantemente a esfuerzos axiales, ya sea tracción o compresión. Esta característica fundamental las distingue de las vigas de alma llena, donde los esfuerzos de flexión y cortante son resistidos de manera diferente. La configuración reticular permite que las fuerzas se distribuyan a través de los nodos de conexión, optimizando la capacidad portante del conjunto y minimizando el peso propio de la estructura, un factor determinante en proyectos de gran envergadura o en aquellos con limitaciones en la capacidad del suelo de fundación, como puede ocurrir en ciertas zonas de Bogotá.

Fundamentos y Definición de las Vigas Reticulares

Una viga reticular, también denominada viga de celosía o viga entramada, es un elemento estructural lineal que se caracteriza por estar conformada por un conjunto de barras individuales, rectas y esbeltas, unidas entre sí en puntos específicos llamados nodos. Estas barras se disponen de tal manera que forman una red, comúnmente basada en patrones triangulares, lo que confiere al conjunto una gran rigidez y resistencia. La principal virtud de esta configuración es que, bajo la hipótesis de cargas aplicadas en los nodos y uniones articuladas (aunque en la práctica las uniones pueden tener cierto grado de rigidez), las barras que componen la celosía están sometidas principalmente a esfuerzos axiales, es decir, de tracción o de compresión, minimizando los momentos flectores y esfuerzos cortantes en ellas.

Este comportamiento permite un uso más eficiente del material en comparación con las vigas de sección maciza o de alma llena, especialmente cuando se trata de salvar grandes distancias o soportar cargas considerables. Al concentrar el material en las barras que realmente trabajan bajo tensión o compresión directa, se logra una notable reducción del peso propio de la viga, lo cual tiene implicaciones positivas tanto en el dimensionamiento de los demás elementos estructurales (columnas, cimentaciones) como en los costos de transporte y montaje, aspectos muy relevantes en el contexto de la construcción en Colombia.

Las vigas entramadas se clasifican como vigas metálicas en acero armadas o fabricadas porque no provienen de un único perfil laminado estándar, sino que son el resultado de un proceso de diseño específico y un ensamblaje de múltiples piezas. Este proceso de fabricación permite una personalización casi total de la viga en términos de su geometría, peralte, longitud y capacidad portante, adaptándose a los requerimientos precisos de cada proyecto arquitectónico o de ingeniería civil.

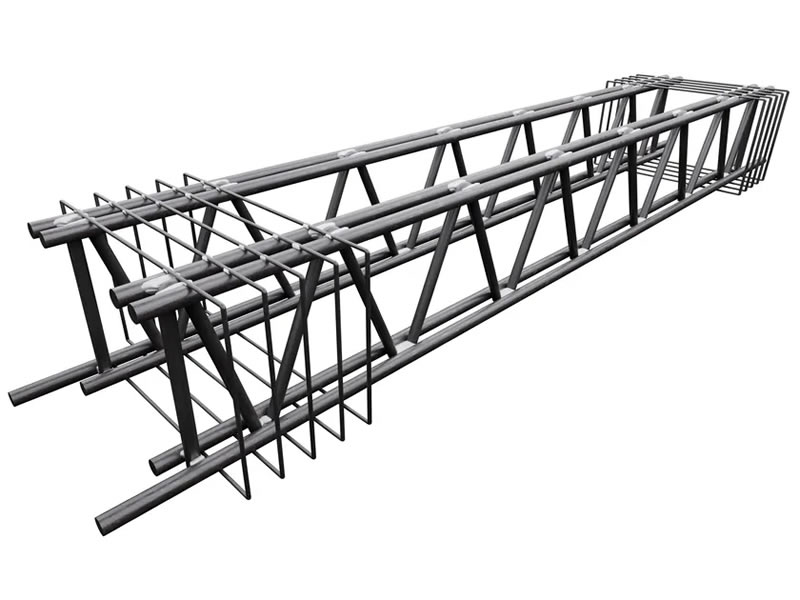

Componentes Esenciales de una Viga de Celosía

Independientemente de su tipología específica, toda viga de celosía o reticular comparte una serie de componentes básicos que definen su estructura y comportamiento. El conocimiento de estos elementos es indispensable para comprender su funcionamiento y para abordar su diseño y análisis.

Los componentes principales son:

- Cordón Superior: Es el conjunto de barras longitudinales que conforman el borde superior de la viga entramada. Generalmente, este cordón está sometido a esfuerzos de compresión cuando la viga está simplemente apoyada y sometida a cargas gravitatorias. Su diseño debe considerar la posibilidad de pandeo.

- Cordón Inferior: Corresponde al conjunto de barras longitudinales que forman el borde inferior de la viga de celosía. En vigas simplemente apoyadas y bajo cargas gravitatorias, este cordón trabaja predominantemente a tracción.

- Montantes (o Verticales): Son las barras verticales que conectan el cordón superior con el cordón inferior. Su función principal es transmitir los esfuerzos cortantes y, dependiendo de la configuración de la celosía y la dirección de las diagonales, pueden estar sometidos a tracción o compresión.

- Diagonales: Son las barras inclinadas que también conectan los cordones superior e inferior, formando los característicos triángulos de la retícula. Las diagonales son cruciales para resistir los esfuerzos cortantes en la viga entramada. Según su orientación y el sentido de la carga, trabajarán a tracción o a compresión.

- Nodos (o Nudos): Son los puntos de intersección y unión entre los cordones, montantes y diagonales. Es en estos puntos donde se materializan las conexiones, ya sea mediante soldadura, pernos o remaches (aunque estos últimos son menos comunes en la actualidad). El diseño de los nodos es crítico, ya que deben ser capaces de transmitir las fuerzas entre las barras concurrentes sin fallar.

A continuación, se presenta una descripción de los componentes de las vigas reticulares y su función principal, lo cual es vital para entender cómo estos elementos contribuyen a la estabilidad general de la estructura.

| Componente | Descripción | Función Principal | Esfuerzo Típico (Viga Simplemente Apoyada, Carga Gravitatoria) |

|---|---|---|---|

| Cordón Superior | Barra o conjunto de barras longitudinales en la parte superior de la viga. | Resistir momentos flectores (componente de compresión del par interno). | Compresión |

| Cordón Inferior | Barra o conjunto de barras longitudinales en la parte inferior de la viga. | Resistir momentos flectores (componente de tracción del par interno). | Tracción |

| Montantes (Verticales) | Barras verticales que conectan los cordones. | Resistir esfuerzos cortantes, conectar y mantener la distancia entre cordones. | Tracción o Compresión (depende de la tipología y carga) |

| Diagonales | Barras inclinadas que conectan los cordones, formando triángulos. | Resistir principalmente los esfuerzos cortantes, proporcionar rigidez. | Tracción o Compresión (depende de la tipología, carga y orientación) |

| Nodos | Puntos de unión de los cordones, montantes y diagonales. | Transferir las cargas entre las barras concurrentes. | Concentración de esfuerzos, transferencia de cargas axiales |

Principios Estructurales que Rigen el Comportamiento de las Vigas Entramadas

El comportamiento eficiente de las vigas entramadas se basa en principios estructurales sólidos, principalmente la triangulación. Un triángulo es la única figura geométrica indeformable por naturaleza si sus lados son de longitud fija y sus uniones son articuladas. Al componer una viga de celosía mediante una sucesión de triángulos, se logra una estructura inherentemente estable y rígida.

La hipótesis fundamental en el análisis clásico de las vigas reticulares es que las cargas externas se aplican exclusivamente en los nodos. Si esta condición se cumple y si se asume que las uniones entre las barras son articulaciones perfectas (es decir, no transmiten momentos), entonces cada barra individual de la celosía estará sometida únicamente a un esfuerzo axial, ya sea de tracción (estiramiento) o de compresión (acortamiento). Esta simplificación permite un análisis relativamente directo utilizando métodos como el de los nodos o el de las secciones (método de Ritter).

En la realidad, las uniones nunca son perfectamente articuladas; suelen tener un cierto grado de rigidez debido a la soldadura o al uso de cartelas y múltiples pernos. Además, el peso propio de las barras y otras cargas pueden no aplicarse estrictamente en los nodos. Estos factores introducen los llamados "esfuerzos secundarios" (momentos flectores y cortantes en las barras), que suelen ser pequeños en comparación con los axiales si la viga está bien diseñada, pero que pueden necesitar ser considerados en diseños detallados o en barras muy esbeltas. No obstante, el principio de que los esfuerzos axiales son predominantes sigue siendo la clave de la eficiencia de las vigas entramadas.

El peralte o altura de la viga de celosía juega un papel crucial en su capacidad para resistir momentos flectores. Un mayor peralte aumenta el brazo de palanca entre los cordones superior e inferior, lo que reduce las fuerzas axiales en dichos cordones para un mismo momento flector aplicado. Esto se traduce en secciones de barra más pequeñas y, por ende, en un menor uso de material. Las vigas entramadas permiten alcanzar grandes peraltes sin un incremento proporcional de peso, a diferencia de las vigas de alma llena, lo que las hace ideales para grandes luces.

Ventajas Destacadas de las Vigas de Celosía en Proyectos de Acero

El uso de vigas de celosía, reticulares o entramadas en estructuras de acero ofrece una serie de beneficios significativos que justifican su popularidad en una amplia gama de aplicaciones, desde cubiertas industriales y comerciales hasta puentes y torres de transmisión. Estas ventajas se hacen especialmente patentes en proyectos que requieren optimización de peso, grandes luces o configuraciones geométricas particulares.

- Eficiencia Estructural y Ligereza: Quizás la ventaja más notable es su alta relación resistencia-peso. Al trabajar las barras principalmente a esfuerzo axial, se aprovecha al máximo la capacidad del material. Esto resulta en estructuras más ligeras que las soluciones equivalentes con vigas de alma llena, lo que a su vez reduce las cargas transmitidas a las columnas y cimentaciones, pudiendo generar ahorros en el costo total de la estructura. En ciudades como Bogotá, donde las condiciones del suelo pueden ser un desafío, la reducción del peso propio es una cualidad muy apreciada.

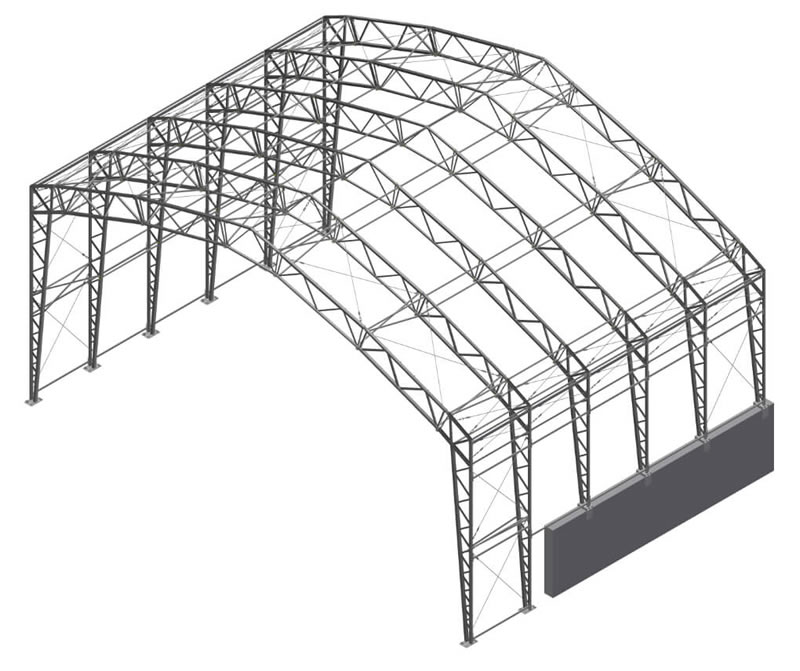

- Capacidad para Cubrir Grandes Luces: Las vigas entramadas son la solución por excelencia cuando se necesita cubrir grandes distancias sin apoyos intermedios. Su capacidad para lograr grandes peraltes de forma económica permite diseñar estructuras que salvan luces de decenas o incluso cientos de metros, como en el caso de estadios, hangares, centros de convenciones y puentes.

- Versatilidad Geométrica y Arquitectónica: La naturaleza ensamblada de las vigas de celosía permite una gran flexibilidad en cuanto a su forma y configuración. Pueden diseñarse con cordones paralelos, inclinados, curvos, adaptarse a geometrías complejas y satisfacer requisitos arquitectónicos específicos. Esta versatilidad las hace atractivas para proyectos donde la estética y la expresión estructural son importantes.

- Facilidad para el Paso de Instalaciones: Los espacios abiertos entre las barras de una viga reticular facilitan el paso de ductos de ventilación, tuberías, cableado eléctrico y otros servicios. Esto simplifica la coordinación entre disciplinas en el diseño y la construcción, y puede reducir la altura total requerida en los entrepisos o bajo cubierta.

- Fabricación Controlada y Montaje Eficiente: Aunque la fabricación de una viga de celosía puede requerir más mano de obra que un perfil laminado simple, se realiza en taller bajo condiciones controladas, lo que asegura la calidad de las uniones y las dimensiones. Las piezas pueden ser transportadas al sitio de obra y ensambladas de manera relativamente rápida, a menudo en módulos prefabricados, lo que puede acelerar los tiempos de construcción.

- Adaptabilidad a Diferentes Tipos de Carga: Las vigas entramadas pueden diseñarse para resistir una amplia variedad de tipos de carga, incluyendo cargas concentradas, distribuidas, móviles y dinámicas. Su análisis y diseño, aunque pueden ser complejos, están bien establecidos en la ingeniería estructural.

- Posibilidad de Refuerzo y Modificación: En ciertos casos, es posible reforzar o modificar vigas de celosía existentes para adaptarse a nuevos requerimientos de carga o cambios en el uso de la estructura, añadiendo o sustituyendo barras, o reforzando las uniones.

Estas ventajas hacen que las vigas de celosía sean una opción competitiva y eficiente en muchos escenarios de la construcción metálica en Colombia, contribuyendo al desarrollo de infraestructuras seguras y económicas.

Desventajas y Consideraciones Particulares de las Vigas Reticulares

A pesar de sus numerosas ventajas, las vigas reticulares o entramadas también presentan ciertas desventajas o aspectos que requieren una consideración especial durante su diseño, fabricación y montaje. Es importante que los ingenieros y constructores sean conscientes de estos puntos para tomar decisiones informadas y mitigar posibles problemas.

- Mayor Complejidad de Fabricación y Detallado: Comparadas con las vigas de perfiles laminados estándar, las vigas de celosía implican un mayor número de piezas individuales que deben ser cortadas, preparadas y unidas con precisión. Esto se traduce en un mayor tiempo de taller y una mano de obra más especializada para la fabricación, especialmente en las uniones (nodos), que pueden ser complejas geométricamente y requerir soldaduras de alta calidad o múltiples conexiones apernadas.

- Susceptibilidad al Pandeo de Barras Comprimidas: Las barras largas y esbeltas sometidas a compresión son susceptibles al fenómeno de pandeo. El diseño de las barras comprimidas en una viga entramada, particularmente en el cordón superior y en algunas diagonales o montantes, debe analizar cuidadosamente la esbeltez de la barra y su longitud efectiva de pandeo para asegurar su estabilidad. Esto puede llevar a la necesidad de perfiles más robustos de lo que requeriría únicamente la resistencia axial.

- Diseño de Nodos Crítico: Los nodos son puntos de concentración de esfuerzos y deben ser diseñados para transmitir las fuerzas entre las barras concurrentes de manera segura y eficiente. Un diseño inadecuado de los nodos puede llevar a fallas prematuras de la viga, incluso si las barras individuales están correctamente dimensionadas. La excentricidad en las conexiones, si no se maneja adecuadamente, puede introducir momentos secundarios significativos.

- Mayor Superficie Expuesta a la Corrosión y al Fuego: Debido a su configuración abierta y al mayor número de elementos, las vigas de celosía presentan una mayor superficie expuesta en comparación con una viga de alma llena de capacidad similar. Esto implica una mayor área que proteger contra la corrosión (mediante pintura, galvanizado, etc.) y una mayor vulnerabilidad al fuego si no se aplican recubrimientos ignífugos adecuados, ya que los perfiles individuales tienden a calentarse más rápidamente.

- Costo de Mano de Obra: Si bien se ahorra material, el costo de la mano de obra para la fabricación puede ser superior. El balance entre el costo del material y el costo de la mano de obra debe evaluarse para cada proyecto específico, considerando las condiciones locales del mercado en Colombia.

- Inspección y Mantenimiento: La inspección detallada de todas las barras y, especialmente, de los nodos puede ser más laboriosa. El acceso para mantenimiento y repintado también puede ser más complejo en algunas configuraciones.

- Vibraciones: En estructuras sometidas a cargas dinámicas o susceptibles a vibraciones (como puentes peatonales o pisos con maquinaria), la menor masa de las vigas de celosía podría, en algunos casos, hacerlas más propensas a vibraciones si no se diseña adecuadamente su rigidez y amortiguamiento.

- Estética: Aunque para muchos arquitectos la estructura reticular es estéticamente agradable y expresiva, en algunos contextos puede considerarse demasiado industrial o compleja visualmente, prefiriéndose la apariencia más limpia de una viga de alma llena.

Una evaluación cuidadosa de estos factores, junto con las ventajas, permitirá determinar si una viga de celosía es la solución más apropiada para un proyecto determinado. La ingeniería colombiana cuenta con profesionales capacitados para realizar estas evaluaciones y diseñar estructuras entramadas seguras y eficientes.

Clasificación de las Vigas de Celosía Según su Geometría y Disposición de Barras

Las vigas de celosía pueden adoptar una gran variedad de formas y configuraciones de barras internas, cada una con características particulares en cuanto a su comportamiento estructural, eficiencia para ciertos tipos de carga y facilidad de fabricación. La elección de una tipología u otra depende de múltiples factores, incluyendo la luz a salvar, la magnitud y naturaleza de las cargas, consideraciones arquitectónicas, costos de fabricación y tradiciones constructivas. Algunas de las tipologías más conocidas y utilizadas en la práctica, incluyendo en proyectos en Colombia, son las siguientes:

Viga Pratt

La viga Pratt es una de las configuraciones más comunes y reconocibles. Se caracteriza por tener sus barras diagonales inclinadas hacia el centro y hacia abajo, desde el cordón superior al inferior. En una viga Pratt simplemente apoyada y sometida a cargas gravitatorias, las diagonales trabajan a tracción, mientras que los montantes verticales trabajan a compresión. Esta disposición es ventajosa porque las barras más largas (las diagonales) están en tracción, lo que evita problemas de pandeo en ellas. Las barras más cortas (los montantes) están en compresión, siendo más eficientes para resistir este tipo de esfuerzo. Es una tipología eficiente para luces moderadas y cargas uniformemente distribuidas.

Viga Howe

La viga Howe es, en cierto modo, la inversa de la viga Pratt. En esta configuración, las barras diagonales se inclinan hacia el centro y hacia arriba, desde el cordón inferior al superior. Bajo cargas gravitatorias en una viga simplemente apoyada, las diagonales de una viga Howe trabajan a compresión, mientras que los montantes verticales trabajan a tracción. Históricamente, esta tipología fue popular cuando se construían celosías de madera y acero, ya que las diagonales de madera (buenas en compresión) se combinaban con tirantes metálicos. En estructuras completamente de acero, la viga Pratt suele ser preferida por la razón antes mencionada sobre el pandeo de las diagonales.

Viga Warren

La viga Warren se distingue por estar compuesta únicamente por barras diagonales que forman triángulos equiláteros o isósceles, conectando alternadamente los cordones superior e inferior. Puede presentarse sin montantes verticales (Warren simple) o con montantes verticales (Warren con montantes) para reducir la longitud de pandeo de los miembros del cordón superior o para introducir cargas concentradas. En una viga Warren, las diagonales alternan entre tracción y compresión a medida que se recorre la viga. Es una tipología simple de analizar y fabricar, y es eficiente para una variedad de condiciones de carga, incluyendo cargas móviles.

Una variante es la Viga Warren Modificada o con Múltiples Paneles, donde se subdividen los triángulos para dar soporte adicional a los cordones o para distribuir mejor las cargas. Este tipo de viga entramada es muy común en puentes y cubiertas de grandes luces.

Viga Vierendeel (Aunque no es una celosía verdadera)

Es importante mencionar la viga Vierendeel, aunque estrictamente no es una viga de celosía en el sentido clásico, ya que no se basa en la triangulación. Está compuesta por cordones superior e inferior conectados por montantes verticales rígidos, formando paneles rectangulares. En la viga Vierendeel, los miembros están sometidos a momentos flectores significativos, además de esfuerzos axiales y cortantes. Requiere uniones rígidas (resistentes a momento) y es considerablemente más pesada y compleja de diseñar y fabricar que las celosías trianguladas. Se utiliza principalmente por razones arquitectónicas cuando se desea una apariencia más abierta sin diagonales.

Viga en K (K-Truss)

En la viga en K, las diagonales se disponen formando una letra "K" en cada panel, con dos diagonales que parten de un punto en un cordón y se conectan a dos puntos diferentes en el montante opuesto (o en el otro cordón si no hay montantes). Esta configuración puede ayudar a reducir la longitud efectiva de pandeo de las barras comprimidas y a distribuir los esfuerzos de manera particular. Es una tipología menos común que las anteriores, pero puede ser útil en ciertas aplicaciones específicas.

Otras Tipologías de Vigas Entramadas

Existen muchas otras configuraciones de vigas entramadas, algunas de ellas variaciones o combinaciones de las anteriores, como la viga Bailey (utilizada en puentes militares y temporales), la viga Fink (común en cubiertas), la viga lenticular (con cordones curvos), entre otras. La elección dependerá de un análisis detallado de los requisitos del proyecto.

A continuación, se presenta una comparativa de algunas tipologías comunes de vigas reticulares, resaltando sus características distintivas y aplicaciones frecuentes, lo cual puede ser de utilidad para ingenieros y diseñadores en Colombia al momento de seleccionar la configuración más adecuada.

| Tipología de Viga Reticular | Disposición de Diagonales | Comportamiento de Diagonales (Carga Gravitatoria, Simplemente Apoyada) | Comportamiento de Montantes (Carga Gravitatoria, Simplemente Apoyada) | Ventajas Principales | Aplicaciones Comunes |

|---|---|---|---|---|---|

| Pratt | Inclinadas hacia el centro y abajo (del cordón superior al inferior). | Tracción | Compresión | Eficiencia de diagonales en tracción (menos pandeo); buena para cargas uniformes. | Puentes de ferrocarril y carretera, cubiertas industriales. |

| Howe | Inclinadas hacia el centro y arriba (del cordón inferior al superior). | Compresión | Tracción | Históricamente usada con madera en diagonales; montantes en tracción. | Puentes (históricos), algunas cubiertas. Menos común en acero puro que la Pratt. |

| Warren Simple | Alternadas, formando triángulos equiláteros o isósceles, sin montantes. | Alternan Tracción/Compresión | N/A (o montantes opcionales) | Simplicidad, buena para cargas móviles, distribución uniforme de esfuerzos. | Puentes, cubiertas, grúas. |

| Warren con Montantes | Como la Warren simple, pero con montantes verticales. | Alternan Tracción/Compresión | Generalmente Compresión (pueden ser tracción para cargas puntuales) | Reduce longitud de pandeo de cordones; permite aplicación de cargas puntuales en nodos intermedios. | Puentes de mayor luz, cubiertas pesadas. |

| Viga en K | Forman una "K" en cada panel. | Una en Tracción y otra en Compresión por panel (varía). | Parte del sistema "K", pueden estar en tracción o compresión. | Puede reducir longitudes de pandeo; comportamiento complejo. | Puentes de grandes luces, estructuras especiales. |

| Fink (para Cubiertas) | Múltiples diagonales y montantes, optimizada para soportar cargas de cubierta. | Varía según la barra. | Varía según la barra. | Muy eficiente para cubiertas a dos aguas, minimiza longitud de barras comprimidas. | Cubiertas de edificios industriales, comerciales y residenciales. |

La selección de la tipología de viga entramada es una decisión de ingeniería que impacta directamente en la eficiencia, el costo y el comportamiento de la estructura. En el contexto colombiano, donde se enfrentan desafíos como la sismicidad en algunas regiones y la necesidad de soluciones económicas para el desarrollo de infraestructura, la correcta elección y diseño de estas vigas es de suma importancia. Proyectos en Bogotá, por ejemplo, pueden beneficiarse de la ligereza de las vigas de celosía para reducir cargas sísmicas y optimizar cimentaciones en suelos de menor capacidad portante.

Materiales Empleados en la Fabricación de Vigas de Celosía en Acero

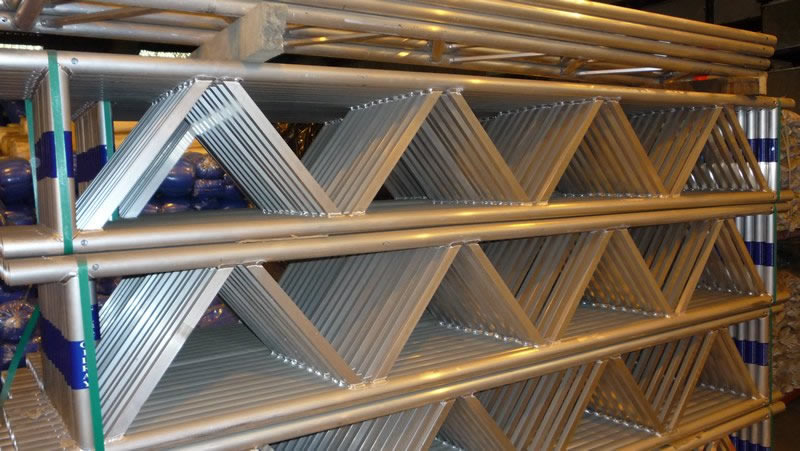

Si bien el concepto de celosía puede aplicarse a diversos materiales como la madera o el aluminio, en el ámbito de las estructuras metálicas de gran capacidad, el acero es el material predominante para la fabricación de vigas reticulares o entramadas. La elección del tipo específico de acero y los perfiles a utilizar depende de los requerimientos de resistencia, ductilidad, soldabilidad, disponibilidad y costo.

Los aceros estructurales más comúnmente utilizados en Colombia para la fabricación de vigas de celosía cumplen con normativas nacionales e internacionales, como las especificadas en el Reglamento Colombiano de Construcción Sismo Resistente (NSR-10) y las normas ASTM (American Society for Testing and Materials) referenciadas en dicho reglamento.

Algunos de los aceros y perfiles típicos incluyen:

- Aceros al Carbono: Como el ASTM A36, que ha sido un estándar por mucho tiempo debido a su buena combinación de resistencia (límite de fluencia de 250 MPa o 36 ksi), ductilidad y soldabilidad, a un costo relativamente bajo. Es adecuado para muchas aplicaciones de vigas de celosía donde las solicitaciones no son extremadamente altas.

- Aceros de Alta Resistencia y Baja Aleación (HSLA): Como el ASTM A572 Grado 50 (límite de fluencia de 345 MPa o 50 ksi) o el ASTM A992 (utilizado comúnmente para perfiles W en Estados Unidos y referenciado en Colombia). Estos aceros ofrecen una mayor resistencia, lo que permite el uso de perfiles más ligeros para la misma capacidad de carga, resultando en ahorros de peso. Son preferidos en estructuras donde la optimización del peso es clave, como en vigas de grandes luces o en zonas de alta sismicidad.

En cuanto a los tipos de perfiles de acero utilizados para las barras individuales de las vigas entramadas, la selección es variada y depende de si la barra trabajará a tracción o compresión, la magnitud del esfuerzo, la longitud de la barra (para consideraciones de pandeo en elementos comprimidos), el tipo de conexión en los nodos y la disponibilidad en el mercado colombiano.

Los perfiles más comunes son:

- Perfiles Angulares (L): Simples o dobles (formando secciones T, cajón o estrella). Son muy versátiles, fáciles de conectar y eficientes para barras de celosía, especialmente para diagonales y montantes. Los angulares dobles ofrecen mayor rigidez, especialmente contra el pandeo.

- Perfiles en U o Canales (C): También utilizados, a menudo en pares formando secciones cajón para los cordones o para barras comprimidas que requieren mayor inercia.

- Perfiles Tubulares:

- Secciones Huecas Estructurales (HSS - Hollow Structural Sections): Pueden ser circulares (CHS), cuadradas (SHS) o rectangulares (RHS). Los perfiles tubulares son muy eficientes para miembros sometidos a compresión debido a su distribución uniforme de material alrededor del centroide, lo que les confiere una alta resistencia al pandeo en todas las direcciones. También ofrecen una estética limpia y menor superficie expuesta a la corrosión. Su conexión puede ser más compleja y costosa que la de los perfiles abiertos.

- Perfiles I o H (como los perfiles W, S, HP, o perfiles IPN, IPE europeos): Se utilizan principalmente para los cordones de vigas de celosía de gran tamaño y capacidad, donde se requieren grandes inercias y resistencias. También pueden usarse para montantes muy cargados.

- Platinas o Barras Planas: Utilizadas para elementos pequeños sometidos a tracción o como parte de las conexiones (cartelas).

La elección del material y del tipo de perfil para cada componente de la viga de celosía (cordones, diagonales, montantes) es una parte integral del proceso de diseño. Por ejemplo, los cordones superiores, generalmente en compresión, podrían requerir perfiles con buena resistencia al pandeo (como tubulares o secciones compuestas), mientras que los cordones inferiores, en tracción, podrían utilizar perfiles más esbeltos. Las uniones entre estos diversos perfiles deben diseñarse cuidadosamente para asegurar una correcta transmisión de fuerzas. En Bogotá y otras ciudades colombianas, la disponibilidad local de ciertos perfiles y grados de acero también puede influir en la selección final, buscando un equilibrio entre el rendimiento estructural y la viabilidad económica del proyecto.

A continuación, se presenta una guía sobre los perfiles de acero comúnmente empleados en la fabricación de vigas entramadas, destacando sus características y usos preferentes dentro de la estructura reticular.

| Tipo de Perfil de Acero | Siglas Comunes | Características Principales | Uso Preferente en Vigas Entramadas | Consideraciones de Conexión |

|---|---|---|---|---|

| Perfil Angular Simple | L | Ligero, fácil de conectar, económico. Puede tener inercias desiguales. | Diagonales y montantes pequeños, elementos en tracción. | Simple, mediante tornillos o soldadura a cartelas. Considerar excentricidad. |

| Perfil Angular Doble | 2L (espalda con espalda, en estrella, en cajón) | Mayor capacidad y rigidez que el angular simple, más simétrico. | Cordones, diagonales y montantes de capacidad media. Bueno para compresión. | Conexión a ambos lados de cartelas. Presillas necesarias para asegurar acción conjunta. |

| Perfil en U o Canal | C, UPN, UPE | Buena resistencia a flexión en un eje. A menudo usado en pares. | Cordones (a menudo en pares formando un cajón), montantes. | Puede conectarse por el alma o las alas. En pares, requiere presillas o celosías de unión. |

| Sección Hueca Estructural Circular | CHS (Circular Hollow Section) | Excelente para compresión y torsión, estética limpia, menor corrosión. | Cordones, diagonales y montantes, especialmente si están comprimidos o por estética. | Conexiones soldadas pueden ser complejas (cortes perfilados). Uniones apernadas requieren elementos especiales. |

| Sección Hueca Estructural Cuadrada/Rectangular | SHS (Square Hollow Section), RHS (Rectangular Hollow Section) | Muy buena para compresión y torsión, caras planas facilitan conexiones. | Cordones, diagonales y montantes. Muy versátil. | Más fácil de conectar que CHS, especialmente con soldadura. |

| Perfil I o H | W, S, HP, IPE, IPN, HEA, HEB | Alta resistencia a flexión y capacidad axial. | Cordones de vigas de gran luz y carga, montantes principales. | Conexiones estándar de vigas, mediante ángulos, planchas de extremo o soldadura directa. |

| Platinas / Barras Planas | PL | Sección rectangular sólida. | Elementos pequeños en tracción, componentes de uniones (cartelas), celosías de unión. | Fácil de soldar o atornillar. |

Proceso de Diseño Detallado para Vigas de Celosía, Reticulares y Entramadas

El diseño de una viga de celosía, también conocida como viga reticular o entramada, es un proceso iterativo y multidisciplinario que involucra la aplicación de principios de la mecánica estructural, el conocimiento de los materiales y la consideración de las normativas vigentes, como la NSR-10 en Colombia. Este proceso busca garantizar que la viga sea segura, funcional y económica durante toda su vida útil.

Las etapas fundamentales en el diseño de estas estructuras metálicas armadas son las siguientes:

1. Definición de Requisitos y Cargas Actuantes

El primer paso consiste en establecer claramente los requisitos del proyecto. Esto incluye:

- Luz a Salvar: La distancia entre apoyos que la viga entramada debe cubrir.

- Condiciones de Apoyo: Si la viga estará simplemente apoyada, empotrada, en voladizo, o una combinación de estas.

- Cargas de Diseño: Identificación y cuantificación de todas las cargas que actuarán sobre la viga de celosía. Estas se clasifican generalmente en:

- Cargas Permanentes (Muertas): Peso propio de la viga, losas, acabados, elementos no estructurales permanentes, equipos fijos. El peso propio de la viga reticular es inicialmente estimado y luego verificado.

- Cargas Variables (Vivas): Ocupación (personas, mobiliario), nieve (en zonas de Colombia donde aplique, aunque es poco común para la mayoría del territorio), cargas de mantenimiento, equipos móviles, presión de agua o tierra si aplica. Para cubiertas, se considera la carga viva de cubierta según la NSR-10.

- Cargas Ambientales:

- Carga de Viento: Calculada según la velocidad del viento de diseño para la ubicación geográfica del proyecto (por ejemplo, en Bogotá o en zonas costeras de Colombia), la forma y altura del edificio, y la exposición del terreno. La NSR-10, Título B, proporciona los parámetros para este cálculo. Las vigas entramadas de cubierta son particularmente sensibles a las cargas de succión del viento.

- Carga de Sismo: Determinada según la zona de amenaza sísmica donde se ubique la estructura en Colombia (definida en la NSR-10, Título A), el tipo de suelo, el sistema de resistencia sísmica y las características de la edificación. Las vigas de celosía, por su ligereza, pueden comportarse favorablemente ante sismos, pero deben diseñarse para asegurar la ductilidad y la integridad de las conexiones.

- Otras Cargas: Cargas térmicas (debido a variaciones de temperatura), cargas de impacto, montaje, o cargas especiales según el uso de la estructura (puentes grúa, etc.).

- Limitaciones de Deformación (Servicio): Se establecen los límites máximos de flecha (deflexión vertical) y desplazamientos laterales para garantizar el correcto funcionamiento de la estructura y evitar daños a elementos no estructurales o incomodidad a los usuarios. Estos límites también están regulados por la NSR-10.

- Requisitos Arquitectónicos y Funcionales: Forma de la viga, peralte máximo o mínimo, paso de instalaciones, estética.

La correcta estimación de las cargas es un paso fundamental, ya que de ello dependerá la seguridad y economía de la viga reticular diseñada.

2. Pre-dimensionamiento y Elección de la Tipología de la Viga Entramada

Con base en la luz, las cargas y los requisitos, el ingeniero estructural realiza un pre-dimensionamiento y elige una tipología de viga entramada (Pratt, Howe, Warren, etc.) que considere más adecuada. Se estima un peralte inicial, que suele estar en el rango de 1/10 a 1/20 de la luz para vigas de cordones paralelos, aunque puede variar significativamente. La elección de la tipología buscará optimizar el uso de material y facilitar la fabricación y el montaje. Por ejemplo, para cubiertas industriales en Bogotá, las vigas tipo Pratt o Warren son comunes.

En esta fase, se define la geometría general de la celosía: la longitud de los paneles, el ángulo de las diagonales y la disposición de los montantes. Se busca que los ángulos de las diagonales con los cordones estén, idealmente, entre 30 y 60 grados para una transferencia eficiente de esfuerzos.

3. Modelado y Análisis Estructural

Una vez definida la geometría preliminar y estimadas las cargas, se procede al análisis estructural para determinar los esfuerzos (fuerzas axiales) en cada una de las barras de la viga de celosía y los desplazamientos en los nodos. El modelo de análisis típicamente asume:

- Las barras están conectadas por articulaciones sin fricción en los nodos (aunque se pueden considerar uniones rígidas para análisis más refinados o para vigas tipo Vierendeel).

- Las cargas se aplican únicamente en los nodos. Si existen cargas aplicadas directamente sobre las barras (por ejemplo, el peso propio de una correa sobre el cordón superior), estas deben descomponerse y aplicarse a los nodos adyacentes, o bien, la barra debe ser diseñada adicionalmente para la flexión local generada.

Los métodos de análisis más comunes para vigas reticulares son:

- Método de los Nodos: Se aplica el equilibrio de fuerzas (ΣFx=0, ΣFy=0) en cada nodo de la celosía, resolviendo secuencialmente las fuerzas axiales en las barras concurrentes. Es adecuado para celosías determinadas estáticamente y cuando se requiere conocer el esfuerzo en todas las barras.

- Método de las Secciones (o Método de Ritter): Se realiza un corte imaginario a través de la celosía (generalmente cortando no más de tres barras cuyas fuerzas internas sean desconocidas y no sean concurrentes) y se aplican las ecuaciones de equilibrio (ΣFx=0, ΣFy=0, ΣM=0) a una de las porciones de la viga. Es útil para determinar rápidamente los esfuerzos en barras específicas sin necesidad de analizar toda la estructura.

- Análisis Matricial de Estructuras (Método de la Rigidez): Es el método más general y poderoso, implementado en software de análisis estructural (por ejemplo, SAP2000, ETABS, Staad.Pro). Permite analizar celosías estáticamente indeterminadas, considerar la rigidez real de las uniones, incluir efectos de segundo orden (P-Delta), y realizar análisis dinámicos (sismo) o de pandeo. Este es el método estándar en la práctica profesional moderna en Colombia.

A continuación, se ofrece una comparación de los métodos de análisis para vigas entramadas, lo que puede ayudar a comprender su aplicabilidad en diferentes contextos del diseño estructural.

| Método de Análisis | Principio Básico | Aplicabilidad Primaria | Ventajas | Limitaciones |

|---|---|---|---|---|

| Método de los Nodos | Equilibrio de fuerzas en cada nodo. | Celosías isostáticas; para obtener fuerzas en todas las barras. | Conceptualemente simple; sistemático. | Laborioso para celosías grandes; limitado a uniones articuladas; no calcula deformaciones directamente. |

| Método de las Secciones (Ritter) | Equilibrio de una porción de la celosía cortada. | Celosías isostáticas; para obtener fuerzas en barras específicas. | Rápido para barras seleccionadas; no requiere resolver toda la celosía. | Limitado a uniones articuladas; la selección del corte es clave; no calcula deformaciones directamente. |

| Análisis Matricial de Estructuras (Software) | Formulación de ecuaciones de equilibrio en términos de rigidez y desplazamientos. | Celosías isostáticas e hiperestáticas; análisis complejo y detallado. | Maneja geometrías complejas, cargas variadas, uniones rígidas, efectos de segundo orden, análisis dinámico, cálculo de deformaciones, optimización. | Requiere software especializado y correcta modelación ("caja negra" si no se entiende el fundamento); los resultados dependen de la calidad del modelo de entrada. |

| Métodos Gráficos (ej. Cremona-Maxwell) | Construcción de polígonos de fuerzas. | Celosías isostáticas; visualización de fuerzas. | Intuitivo visualmente. | Impreciso para geometrías complejas; obsoleto para diseño profesional detallado; laborioso. |

El análisis proporciona las fuerzas axiales de tracción (T) o compresión (C) en cada barra, así como las reacciones en los apoyos y las deflexiones de la viga entramada.

4. Dimensionamiento de las Barras de la Viga de Celosía

Con las fuerzas axiales obtenidas del análisis, se procede al dimensionamiento de cada barra de la viga de celosía. Esto implica seleccionar un perfil de acero y verificar que cumple con los estados límite de resistencia y servicio según la NSR-10 (Título F - Estructuras Metálicas).

- Barras en Tracción:

- Se verifica la resistencia a la fluencia en el área bruta de la sección (Ag).

- Se verifica la resistencia a la fractura en el área neta efectiva (Ae) en la zona de las conexiones.

- Se controla la esbeltez máxima (L/r) para evitar vibraciones excesivas o daños durante el manejo, aunque no es un criterio de resistencia. La NSR-10 establece límites.

- Barras en Compresión:

- El diseño está gobernado por la resistencia al pandeo. Se debe considerar el pandeo flexional (Euler) alrededor de los ejes principales del perfil, el pandeo torsional o el pandeo flexo-torsional, dependiendo de la forma del perfil.

- Se calcula la esbeltez de la barra (KL/r), donde K es el factor de longitud efectiva (depende de las condiciones de restricción en los extremos de la barra dentro de la celosía), L es la longitud de la barra entre nodos, y r es el radio de giro de la sección.

- La resistencia a compresión se determina según las fórmulas provistas en la NSR-10, que dependen de la esbeltez y del límite de fluencia del acero (Fy).

- Para perfiles compuestos (ej. angulares dobles), se debe asegurar que los elementos individuales actúen como una unidad, diseñando adecuadamente las presillas o placas de unión entre ellos.

Para todos los miembros, se debe seleccionar un perfil cuya resistencia de diseño (φPn, donde φ es el factor de reducción de resistencia y Pn es la resistencia nominal) sea mayor o igual a la fuerza axial requerida (Pu) obtenida de las combinaciones de carga mayoradas.

5. Diseño de las Uniones (Nodos) de la Viga Reticular

Las uniones en los nodos de una viga reticular son críticas para su desempeño. Deben ser capaces de transmitir las fuerzas axiales calculadas entre las barras concurrentes. Las uniones pueden ser:

- Uniones Soldadas: Las barras se conectan mediante soldadura, ya sea directamente entre sí o a través de una placa de conexión llamada cartela o placa de nudo. La soldadura ofrece rigidez y continuidad, y puede resultar en uniones más limpias estéticamente. Se debe especificar el tipo de soldadura (filete, penetración), el tamaño y la calidad, y asegurar que el material base y el metal de aporte sean compatibles y tengan la resistencia adecuada. El diseño de soldaduras se rige por la NSR-10 y estándares como AWS D1.1.

- Uniones Atornilladas (Pernadas): Las barras se conectan mediante pernos de alta resistencia (ej. ASTM A325 o A490) a través de cartelas o directamente. Las uniones atornilladas facilitan el montaje en obra y el desmontaje, pero pueden ser más voluminosas. Se debe verificar la resistencia de los pernos al cortante y al aplastamiento, así como la resistencia de las planchas conectadas al desgarre, fluencia y fractura en la sección neta.

Aspectos importantes en el diseño de nodos de vigas entramadas:

- Concentricidad: Idealmente, los ejes centroidales de todas las barras que concurren en un nodo deben intersectarse en un único punto para evitar la inducción de momentos secundarios. Si hay excentricidad, sus efectos deben ser considerados en el diseño de las barras y la conexión.

- Rigidez y Ductilidad: Especialmente en zonas sísmicas como gran parte de Colombia, las conexiones deben diseñarse para tener la ductilidad adecuada y permitir la redistribución de esfuerzos si es necesario.

- Espacio y Geometría: Debe haber suficiente espacio para realizar las soldaduras o para colocar y apretar los pernos. La geometría de las cartelas debe ser tal que permita una transferencia suave de esfuerzos.

El diseño de las uniones es a menudo la parte más compleja y laboriosa del diseño de una viga de celosía.

6. Verificación de Estados Límite de Servicio

Se deben verificar las deformaciones (flechas) de la viga de celosía bajo cargas de servicio (no mayoradas) y compararlas con los límites admisibles establecidos en la NSR-10 o por requisitos del proyecto. Si las deformaciones son excesivas, puede ser necesario aumentar el peralte de la viga o la rigidez de sus barras (aumentando el área de sus secciones).

También se pueden considerar vibraciones, especialmente para vigas entramadas que soporten equipos dinámicos o pisos transitados por personas.

7. Elaboración de Planos y Especificaciones

Finalmente, se elaboran los planos de diseño y fabricación de la viga de celosía. Estos planos deben mostrar en detalle:

- La geometría completa de la viga entramada.

- Las dimensiones y tipo de perfil de cada barra.

- Los detalles de todas las conexiones (soldaduras, pernos, cartelas).

- El tipo y grado de acero a utilizar.

- Los requisitos de fabricación, montaje y tolerancias.

- Las especificaciones de protección contra la corrosión (pintura, galvanizado).

- Cualquier otra información relevante para la correcta ejecución del proyecto.

Este proceso de diseño es fundamental para asegurar que las vigas reticulares, tan versátiles y eficientes, cumplan con los estándares de seguridad y desempeño requeridos en la industria de la construcción en Colombia, desde proyectos en la capital, Bogotá, hasta desarrollos en otras regiones del país.

Fabricación y Montaje de Vigas Entramadas en Acero

Una vez completado el diseño y aprobados los planos, se procede a la fabricación y posterior montaje de las vigas entramadas. Estos procesos requieren precisión, control de calidad y personal calificado para garantizar que la estructura final se corresponda con las especificaciones de ingeniería y cumpla con los estándares de seguridad.

Proceso de Fabricación en Taller

La fabricación de vigas de celosía se realiza predominantemente en talleres especializados en estructuras metálicas, lo que permite un mayor control de calidad en comparación con la fabricación en sitio. Las etapas típicas son:

- Recepción y Verificación de Materiales: Se reciben los perfiles de acero y las planchas especificadas en el diseño. Se verifican los certificados de calidad del material para asegurar que cumplen con el grado y las propiedades mecánicas requeridas (límite de fluencia, resistencia a la tracción, etc.).

- Trazado y Corte: Utilizando los planos de taller (despiece), se trazan las líneas de corte en los perfiles y planchas. El corte de los elementos se realiza mediante diversos métodos:

- Oxicorte: Común para planchas y perfiles de gran espesor.

- Corte por Plasma: Ofrece mayor precisión y velocidad para ciertos espesores.

- Corte con Sierra de Cinta: Para cortes rectos y precisos en perfiles.

- Corte Láser o Chorro de Agua: Para alta precisión, especialmente en planchas delgadas o para geometrías complejas, aunque menos común para elementos estructurales primarios de gran tamaño debido al costo.

Es crucial que los cortes, especialmente en los extremos de las diagonales que se unen a los cordones o cartelas, se realicen con los ángulos y longitudes exactas.

- Preparación de Bordes y Perforaciones: Si las uniones son soldadas, se preparan los bordes de las piezas (biselado) según el tipo de soldadura especificado. Si las uniones son atornilladas, se realizan las perforaciones para los pernos con taladros de columna, equipos de control numérico (CNC) para mayor precisión, o punzonadoras. La ubicación y el diámetro de las perforaciones deben ser exactos.

- Armado o Ensamblaje Preliminar: Las diferentes barras (cordones, montantes, diagonales) y las cartelas se disponen y se sujetan temporalmente en su posición correcta, a menudo utilizando plantillas, camas de armado o dispositivos de sujeción (gatos, prensas). Se verifica la geometría, alineación y dimensiones de la viga entramada según los planos.

- Soldadura: Si las uniones son soldadas, se procede a la aplicación de la soldadura por personal calificado (soldadores homologados) siguiendo los procedimientos de soldadura especificados (WPS). Se controla la secuencia de soldadura para minimizar distorsiones y tensiones residuales. Los tipos de soldadura comunes son SMAW (electrodo revestido), GMAW (MIG/MAG) y FCAW (alambre tubular).

- Ajuste de Uniones Atornilladas (si aplica en taller): En algunos casos, parte de las uniones atornilladas pueden realizarse en taller, o se realiza un pre-ensamblaje para verificar el ajuste.

- Limpieza y Preparación de Superficie: Una vez completada la soldadura y el armado, se realiza una limpieza de la superficie de la viga de celosía para eliminar escoria de soldadura, óxido, aceite o cualquier contaminante. Esto puede incluir limpieza manual, con chorro de arena (sandblasting) o granallado, dependiendo del sistema de protección contra la corrosión que se vaya a aplicar.

- Aplicación de Protección Anticorrosiva: Se aplica el sistema de pintura (imprimación, capas intermedias, acabado) o galvanizado en caliente especificado en el diseño para proteger el acero contra la corrosión. Este es un paso vital, especialmente en ambientes agresivos o para estructuras a la intemperie.

- Inspección y Control de Calidad: Durante todo el proceso de fabricación, se realizan inspecciones para asegurar la calidad: inspección dimensional, inspección de soldaduras (visual, líquidos penetrantes, partículas magnéticas, ultrasonido, radiografía según se requiera), verificación del espesor de pintura, etc. En Colombia, estos procesos deben seguir las directrices de la NSR-10 y las buenas prácticas de la industria.

- Marcado e Identificación: Cada pieza o subconjunto de la viga reticular se marca de forma clara y permanente para facilitar su identificación y correcto montaje en obra.

La fabricación en taller de vigas entramadas, aunque puede ser compleja, ofrece la ventaja de producir elementos de alta calidad y precisión, listos para un montaje eficiente en el sitio del proyecto.

A continuación, se detallan algunos aspectos relevantes de los métodos de unión en la fabricación de vigas de celosía, un punto crítico para la integridad estructural.

| Método de Unión | Descripción | Ventajas | Desventajas | Consideraciones Clave en Vigas Entramadas |

|---|---|---|---|---|

| Soldadura | Unión metalúrgica de las piezas mediante la aplicación de calor y/o presión, con o sin material de aporte. Común en nodos de celosías. | Uniones rígidas y continuas; estética limpia; pueden ser más ligeras que las atornilladas. | Requiere personal calificado; inspección más compleja; susceptible a distorsiones; difícil de desmontar. | Calidad de soldadura crítica; diseño de cartelas; acceso para soldar; control de deformaciones. |

| Atornillada (Pernada) | Unión de piezas mediante pernos de alta resistencia que atraviesan perforaciones alineadas. | Facilidad de montaje y desmontaje; menor necesidad de personal especializado en obra (comparado con soldadura en campo); control de calidad de pernos en fábrica. | Puede requerir más material (planchas, pernos); uniones más voluminosas; posible deslizamiento en uniones tipo fricción si no se aprietan correctamente. | Precisión en perforaciones; diseño de cartelas; tipo y grado de pernos; torque de apriete; verificación de estados límite en la conexión. |

| Mixta (Soldada en Taller, Atornillada en Obra) | Componentes o sub-ensambles se fabrican con uniones soldadas en taller, y estos se unen entre sí en obra mediante conexiones atornilladas. | Combina la calidad de la soldadura en taller con la facilidad del montaje atornillado en campo. | Requiere una planificación cuidadosa de las interfaces entre los sub-ensambles. | Diseño de las uniones de empalme en campo; tolerancias de fabricación y montaje. |

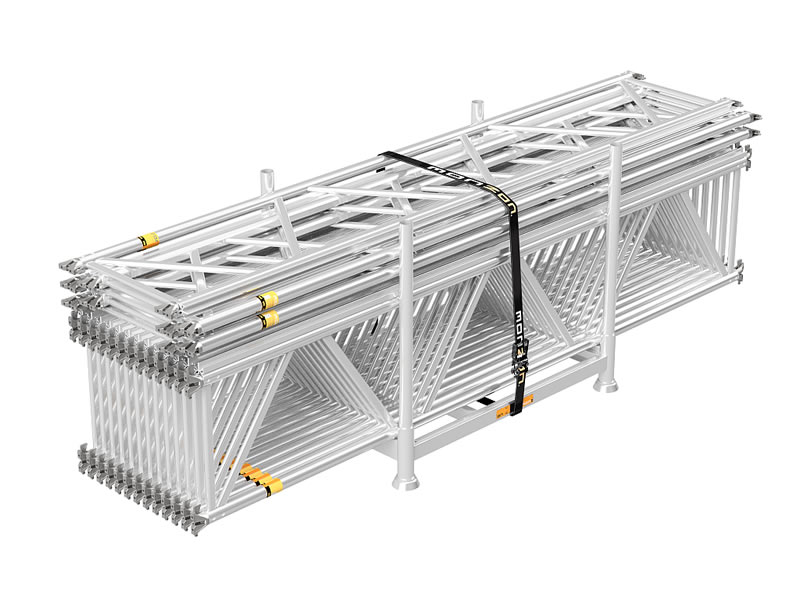

Proceso de Montaje en Obra

El montaje de las vigas de celosía en el sitio del proyecto es la culminación del proceso de diseño y fabricación. La eficiencia y seguridad durante el montaje son primordiales.

- Planificación del Montaje: Antes de iniciar, se desarrolla un plan de montaje detallado que incluye:

- Secuencia de montaje de las vigas entramadas y otros elementos estructurales.

- Ubicación y capacidad de los equipos de izaje (grúas).

- Procedimientos de izaje y maniobra de las vigas.

- Requisitos de apuntalamiento temporal o arriostramiento durante el montaje.

- Medidas de seguridad para el personal y el sitio.

- Logística de recepción y almacenamiento temporal de las vigas en obra.

Una buena planificación es esencial, especialmente para vigas de celosía de grandes dimensiones o en sitios congestionados como pueden encontrarse en Bogotá.

- Preparación del Sitio y Cimentaciones: Se verifica que las cimentaciones, pedestales o columnas de apoyo estén correctamente construidas, niveladas y con los pernos de anclaje (si aplican) en la posición exacta según los planos.

- Recepción e Inspección en Obra: Las vigas de celosía fabricadas se transportan al sitio. A su llegada, se inspeccionan para detectar posibles daños durante el transporte y se verifica que correspondan con las marcas de identificación.

- Izaje y Colocación: Utilizando grúas de capacidad adecuada, las vigas entramadas se izan cuidadosamente y se colocan en su posición final sobre los apoyos. Se debe prestar atención a los puntos de izaje para no sobrecargar ninguna barra individual de la celosía de forma imprevista. En algunos casos, las vigas de celosía muy largas o pesadas pueden ser ensambladas en el suelo en secciones más grandes antes de ser izadas como una sola unidad.

- Conexiones de Campo:

- Uniones Atornilladas: Se alinean las perforaciones y se insertan los pernos. Se realiza un apriete inicial y luego el apriete final al torque especificado, utilizando llaves de impacto o torquímetros calibrados. Se verifica la correcta ejecución de la unión (tipo de perno, número, arandelas, etc.).

- Uniones Soldadas en Campo: Aunque se prefiere minimizar la soldadura en campo debido a las condiciones menos controladas, a veces es necesaria para empalmes o conexiones específicas. Se deben tomar precauciones adicionales en cuanto a protección contra el clima, calificación de soldadores para condiciones de campo y control de calidad.

- Alineación, Nivelación y Aplomado: Una vez que las vigas de celosía están en posición y conectadas provisionalmente, se verifica y ajusta su alineación horizontal, nivelación y aplomado (verticalidad de los elementos de soporte si la viga se apoya en columnas que son parte del sistema entramado). Se utilizan herramientas topográficas y niveles de precisión.

- Arriostramiento Temporal y Permanente: Durante el montaje, y hasta que la estructura alcance su estabilidad final, pueden requerirse arriostramientos temporales. Una vez montadas las vigas principales, se instalan los arriostramientos permanentes del sistema de piso o cubierta (vigas secundarias, diagonales de arriostramiento en el plano de los cordones, etc.) que aseguran la estabilidad global de la estructura y controlan el pandeo lateral de los cordones comprimidos de las vigas entramadas.

- Inspección Final y Entrega: Se realiza una inspección final de todas las conexiones y de la estructura ensamblada para asegurar que cumple con los planos y especificaciones. Se elabora la documentación de entrega.

La seguridad es un aspecto no negociable durante el montaje de estructuras metálicas. Se deben seguir estrictamente los protocolos de seguridad industrial, incluyendo el uso de equipo de protección personal (EPP), protección contra caídas, y la correcta operación de equipos de izaje. La experiencia del personal de montaje es crucial para un trabajo eficiente y seguro.

Normativa y Estándares Aplicables en Colombia para Vigas Reticulares

El diseño, fabricación y montaje de vigas de celosía, reticulares o entramadas en acero en Colombia están regidos por un conjunto de normativas y estándares técnicos que buscan garantizar la seguridad estructural, la calidad de los materiales y la correcta ejecución de los proyectos. El documento principal es el Reglamento Colombiano de Construcción Sismo Resistente NSR-10.

Los aspectos más relevantes de la normativa incluyen:

- Reglamento Colombiano de Construcción Sismo Resistente (NSR-10):

- Título A - Requisitos Generales de Diseño y Construcción Sismo Resistente: Establece los principios generales, la clasificación de las edificaciones según su uso e importancia, la zonificación de amenaza sísmica en Colombia, los tipos de suelo, y los parámetros para el análisis sísmico. Las vigas de celosía forman parte de sistemas estructurales que deben diseñarse para resistir las fuerzas sísmicas especificadas.

- Título B - Cargas: Define las cargas muertas, vivas, de viento, de sismo, y otras cargas que deben considerarse en el diseño estructural, así como sus combinaciones. Es fundamental para determinar las solicitaciones sobre las vigas entramadas.

- Título F - Estructuras Metálicas: Este es el capítulo específico que rige el diseño de estructuras de acero, incluyendo las vigas de celosía. Adopta en gran medida las especificaciones del American Institute of Steel Construction (AISC), principalmente la especificación AISC 360 (Specification for Structural Steel Buildings). Cubre:

- Propiedades de los materiales (aceros estructurales permitidos).

- Requisitos para el diseño de miembros en tracción, compresión, flexión y cortante.

- Diseño de miembros compuestos.

- Diseño de conexiones (soldadas y atornilladas).

- Consideraciones de estabilidad (pandeo de miembros y de sistemas).

- Estados límite de servicio (deflexiones, vibraciones).

- Requisitos de fabricación y montaje.

- Control de calidad y tolerancias.

El diseño de las barras individuales de una viga reticular (cordones, diagonales, montantes) y de sus nodos se realiza siguiendo los lineamientos del Título F de la NSR-10.

- Título H - Estudios Geotécnicos: Define los requisitos para los estudios de suelos, importantes para el diseño de las cimentaciones que soportarán las estructuras que incluyen vigas de celosía, especialmente en suelos compresibles como los de Bogotá.

- Título K - Requisitos Complementarios: Puede incluir disposiciones adicionales relevantes.

- Normas Técnicas Colombianas (NTC): El Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC) emite normas que complementan la NSR-10, relativas a materiales (perfiles de acero, electrodos de soldadura, pernos), métodos de ensayo, y procedimientos de soldadura. Muchas de estas normas son adopciones o adaptaciones de estándares internacionales como ASTM, AWS, ISO.

- Estándares Internacionales Referenciados:

- AISC (American Institute of Steel Construction): Sus especificaciones (AISC 360, AISC 341 - Seismic Provisions for Structural Steel Buildings, AISC 303 - Code of Standard Practice) son la base de gran parte del Título F de la NSR-10. El AISC Steel Construction Manual es una referencia indispensable para los diseñadores.

- AWS (American Welding Society): Principalmente el AWS D1.1/D1.1M (Structural Welding Code – Steel), que establece los requisitos para la calificación de procedimientos y personal de soldadura, diseño de uniones soldadas, fabricación e inspección. Es fundamental para las uniones soldadas en vigas entramadas.

- ASTM International (American Society for Testing and Materials): Define las especificaciones para los aceros estructurales (ej. A36, A572, A992), pernos (ej. A325, A490), y otros materiales.

- RCSC (Research Council on Structural Connections): Su "Specification for Structural Joints Using High-Strength Bolts" es una referencia clave para el diseño de uniones atornilladas.

El cumplimiento de esta normativa es obligatorio en Colombia y es responsabilidad de los profesionales involucrados en el proyecto (ingenieros diseñadores, fabricantes, constructores, interventores). Las autoridades locales, como las curadurías urbanas en Bogotá y otras ciudades, verifican el cumplimiento de la NSR-10 para la expedición de licencias de construcción.

A continuación, se presenta un resumen de las principales normativas y su enfoque en el contexto de las vigas entramadas en Colombia.

| Normativa/Estándar | Organismo Emisor/Referencia | Ámbito Principal de Aplicación para Vigas Entramadas | Aspectos Clave Cubiertos |

|---|---|---|---|

| Reglamento Colombiano de Construcción Sismo Resistente NSR-10 | Gobierno de Colombia (Ministerio de Vivienda, Ciudad y Territorio) | Diseño estructural general, cargas, diseño específico de estructuras metálicas, sismoresistencia. | Cargas de diseño, combinaciones de carga, requisitos sísmicos, propiedades del acero, diseño de miembros en tracción/compresión, diseño de conexiones, estabilidad, fabricación y montaje. |

| AISC 360 (Specification for Structural Steel Buildings) | American Institute of Steel Construction (AISC) | Base para el Título F de la NSR-10. Diseño detallado de miembros y conexiones de acero. | Estados límite de resistencia (LRFD o ASD), diseño de barras, pandeo, conexiones, perfiles. |

| AWS D1.1/D1.1M (Structural Welding Code – Steel) | American Welding Society (AWS) | Diseño, calificación, fabricación e inspección de uniones soldadas. | Tipos de soldadura, procedimientos (WPS), calificación de soldadores (WPQ), inspección NDT, criterios de aceptación. |

| Normas ASTM (varias) | ASTM International | Especificaciones de materiales. | Aceros estructurales (A36, A572, A992), pernos de alta resistencia (A325, A490), electrodos. |

| RCSC Specification for Structural Joints Using High-Strength Bolts | Research Council on Structural Connections | Diseño e instalación de uniones atornilladas con pernos de alta resistencia. | Tipos de uniones (aplastamiento, deslizamiento crítico), instalación y apriete de pernos, inspección. |

| Normas Técnicas Colombianas (NTC) | ICONTEC | Complementan la NSR-10 con especificaciones locales y adopción de estándares internacionales. | Perfiles de acero, cemento, agregados, métodos de ensayo, soldadura, etc. |

Es fundamental que los ingenieros estructurales en Colombia se mantengan actualizados con la última versión de la NSR-10 y los estándares referenciados, ya que estos documentos evolucionan con la investigación y la experiencia en el campo de la ingeniería de estructuras metálicas y sismo resistente.

Aplicaciones Típicas de las Vigas de Celosía, Reticulares o Entramadas

La versatilidad, eficiencia estructural y capacidad para salvar grandes luces hacen que las vigas de celosía, reticulares o entramadas sean una solución atractiva para una amplia gama de aplicaciones en la ingeniería civil y la arquitectura. En Colombia, su uso es extendido en diversos tipos de proyectos, tanto en zonas urbanas como Bogotá, como en desarrollos industriales y de infraestructura a nivel nacional.

Algunas de las aplicaciones más características son:

- Cubiertas de Edificios Industriales y Comerciales:

- Naves Industriales y Bodegas: Quizás una de las aplicaciones más comunes. Las vigas entramadas permiten cubrir grandes áreas sin columnas intermedias, facilitando la operación logística y el almacenamiento. Las tipologías Pratt, Warren o Fink son frecuentemente utilizadas.

- Centros Comerciales y Supermercados: Para lograr espacios amplios y diáfanos, las vigas de celosía son una excelente opción para las estructuras de cubierta.

- Hangares de Aeronaves: Requieren luces extremadamente grandes para albergar aviones, y las vigas reticulares de gran peralte son a menudo la única solución viable.

- Centros de Exposiciones y Convenciones: Al igual que los anteriores, necesitan grandes espacios abiertos, donde las vigas entramadas proporcionan la solución estructural para las cubiertas.

- Puentes:

- Puentes de Carretera y Ferrocarril: Históricamente, las vigas de celosía (especialmente Pratt, Howe, Warren, Parker, K-truss) han sido fundamentales en la construcción de puentes de acero de luces medias y largas. Permiten una construcción relativamente ligera y rápida.

- Puentes Peatonales: Las vigas de celosía son muy comunes para puentes peatonales, ofreciendo soluciones estéticas y eficientes.

- Puentes Temporales o de Emergencia (ej. tipo Bailey): Son sistemas modulares de vigas entramadas que pueden ensamblarse rápidamente.

- Edificios de Múltiples Pisos:

- Vigas de Transición o Transferencia: En edificios donde es necesario eliminar columnas en niveles inferiores (por ejemplo, para crear un lobby amplio o un auditorio), se pueden utilizar vigas de celosía de gran peralte (a menudo ocupando la altura de un piso técnico) para transferir las cargas de las columnas superiores a las columnas inferiores con una nueva disposición.

- Sistemas de Entrepiso de Grandes Luces: Para lograr plantas libres amplias en edificios de oficinas o institucionales, se pueden usar vigas reticulares como parte del sistema de entrepiso.

- "Outriggers" y "Belt Trusses" en Edificios Altos: En rascacielos, las vigas de celosía se utilizan como "outriggers" (brazos rígidos que conectan el núcleo central con las columnas perimetrales) o "belt trusses" (armaduras perimetrales) para aumentar la rigidez lateral del edificio y controlar los desplazamientos por viento o sismo.

- Estructuras Deportivas y Recreativas:

- Estadios y Coliseos: Las cubiertas de los estadios y coliseos a menudo requieren salvar luces inmensas, y las vigas de celosía tridimensionales (cúpulas reticulares, bóvedas) o planas son la solución predominante.

- Piscinas Cubiertas y Centros Deportivos: Utilizan vigas entramadas para sus cubiertas, beneficiándose de la resistencia a la corrosión si se usa acero galvanizado o con recubrimientos especiales en ambientes húmedos.

- Torres y Mástiles:

- Torres de Transmisión Eléctrica: Las estructuras reticulares de acero galvanizado son el estándar para las torres que soportan líneas de alta tensión.

- Torres de Telecomunicaciones (Celular, Radio, TV): Utilizan configuraciones de celosía para alcanzar grandes alturas con un peso relativamente bajo y poca resistencia al viento.

- Mástiles Arriostrados: Son estructuras verticales esbeltas, a menudo de sección triangular o cuadrada, estabilizadas por cables (vientos).

- Estructuras Especiales y Equipos:

- Grúas Puente y Grúas Pórtico: Las vigas principales de estas grúas son frecuentemente vigas de celosía para optimizar el peso y la rigidez.

- Plataformas Offshore: Las "jackets" o estructuras de soporte de plataformas petroleras son gigantescas celosías de acero.

- Soportes de Tuberías y Equipos en Plantas Industriales (Pipe Racks): Utilizan vigas y pórticos de celosía para soportar tuberías y equipos a diferentes niveles.

- Escenarios y Estructuras Temporales para Eventos: A menudo se utilizan sistemas modulares de celosía de aluminio o acero por su ligereza y facilidad de montaje/desmontaje.

En Colombia, la demanda de este tipo de estructuras es constante debido al desarrollo de infraestructura, la expansión industrial y la construcción de nuevas edificaciones comerciales y residenciales. La capacidad de adaptar las vigas de celosía a los requisitos específicos de cada proyecto, combinada con la experiencia de los ingenieros y fabricantes locales, asegura su continua relevancia en el panorama constructivo del país.

A continuación, se presenta una visión de las aplicaciones de las vigas reticulares y los beneficios que aportan en cada caso, mostrando su adaptabilidad a diversos desafíos constructivos, incluyendo aquellos presentes en la ciudad de Bogotá.

| Sector de Aplicación | Ejemplos de Uso de Vigas Reticulares | Beneficios Clave Aportados | Consideraciones en Colombia (Incluyendo Bogotá) |

|---|---|---|---|

| Industrial y Logístico | Cubiertas de naves, bodegas, centros de distribución. | Grandes luces libres, optimización de espacio, rapidez de construcción, economía de material. | Eficiencia para parques industriales en expansión. En Bogotá, la ligereza ayuda con suelos de regular capacidad. |

| Infraestructura de Transporte | Puentes de carretera, ferrocarril, peatonales. | Capacidad para salvar luces significativas, alta relación resistencia/peso, durabilidad. | Desarrollo de vías y conectividad. Resistencia sísmica según zona. |

| Comercial y de Servicios | Cubiertas de centros comerciales, supermercados, cines. Vigas de transición en edificios. | Espacios diáfanos, flexibilidad arquitectónica, paso de instalaciones. | Importante para el sector retail y de oficinas. Optimización de alturas en zonas con restricciones urbanísticas. |

| Deportivo y Recreativo | Cubiertas de estadios, coliseos, piscinas. | Luces muy grandes, diseños arquitectónicos audaces. | Proyectos emblemáticos. Considerar cargas de viento y sismo. |

| Energía y Telecomunicaciones | Torres de transmisión eléctrica, torres de telecomunicaciones. | Altura, ligereza, baja resistencia al viento, facilidad de montaje por módulos. | Cobertura nacional. Mantenimiento y protección contra corrosión en diversos climas. |

| Edificación Vertical (Especial) | Outriggers, belt trusses en edificios altos, vigas de transferencia. | Rigidez lateral, optimización de plantas inferiores, soluciones para cargas elevadas. | Relevante para el crecimiento vertical de ciudades como Bogotá. Diseño sísmico avanzado. |

Consideraciones de Sostenibilidad y Ciclo de Vida de las Vigas Entramadas

En la era actual, donde la sostenibilidad en la construcción es un imperativo, las vigas de celosía, reticulares o entramadas fabricadas en acero presentan una serie de características que pueden contribuir positivamente a los objetivos de desarrollo sostenible.

- Eficiencia en el Uso de Material: Como se ha mencionado repetidamente, una de las principales ventajas de las vigas de celosía es su optimización del material. Al concentrar el acero donde es más efectivo (en las barras que trabajan a esfuerzo axial), se reduce la cantidad total de material necesario para una determinada capacidad portante en comparación con soluciones de alma llena, especialmente para grandes luces. Menos material significa menor consumo de recursos naturales y energía en su producción.

- Reciclabilidad del Acero: El acero es uno de los materiales de construcción más reciclados del mundo. Al final de la vida útil de una edificación, las vigas de celosía de acero pueden ser desmontadas y el material recuperado para ser fundido y reutilizado en la producción de nuevo acero, sin pérdida significativa de sus propiedades. Este ciclo de vida cerrado reduce la necesidad de extraer mineral de hierro virgen y disminuye la cantidad de residuos enviados a vertederos. En Colombia, la industria siderúrgica utiliza una proporción significativa de chatarra en su producción.

- Durabilidad y Larga Vida Útil: Las estructuras de acero, cuando están adecuadamente diseñadas, fabricadas, protegidas contra la corrosión y mantenidas, pueden tener una vida útil muy larga, superando a menudo los 50-100 años. Esta durabilidad reduce la necesidad de reemplazo frecuente y los impactos ambientales asociados.

- Menor Peso y su Impacto en Cimentaciones: La ligereza de las vigas entramadas reduce las cargas transmitidas a las cimentaciones. Esto puede significar cimentaciones más pequeñas y menos masivas, lo que a su vez implica menor consumo de hormigón y menor alteración del suelo. Esto es particularmente relevante en suelos con baja capacidad portante, como los que se encuentran en algunas zonas de Bogotá, donde se puede reducir el uso de pilotes profundos o losas de cimentación extensas.

- Prefabricación y Reducción de Residuos en Obra: La fabricación de las vigas de celosía en taller permite un control más preciso de los cortes y el uso de material, minimizando los desperdicios. Además, al llegar a obra como elementos prefabricados, se reduce la generación de residuos en el sitio de construcción y se optimizan los tiempos de montaje.

- Adaptabilidad y Reutilización: Las estructuras metálicas, incluyendo las vigas entramadas, ofrecen un grado de adaptabilidad. Pueden ser modificadas, reforzadas o incluso desmontadas y reutilizadas en nuevas configuraciones si el diseño original lo permite. Esta capacidad de adaptación alarga su vida útil funcional.

- Potencial para el Diseño Desmontable (Design for Disassembly - DfD): Si se diseñan con uniones atornilladas y se planifica su desmontaje, las vigas de celosía pueden ser recuperadas casi intactas al final de la vida del edificio para ser usadas en otra parte, promoviendo una economía circular.

No obstante, también hay aspectos a considerar para mejorar la sostenibilidad:

- Energía Incorporada en la Producción del Acero: La producción de acero, especialmente a partir de mineral de hierro (proceso de alto horno), es intensiva en energía y genera emisiones de CO2. Sin embargo, el creciente uso de hornos de arco eléctrico que utilizan chatarra reciclada reduce significativamente esta huella energética y de carbono. La elección de proveedores de acero con procesos más limpios y el fomento del reciclaje son clave.

- Transporte: El transporte de los perfiles de acero al taller y de las vigas fabricadas a la obra consume energía. Optimizar la logística y, cuando sea posible, utilizar proveedores locales puede mitigar este impacto.

- Recubrimientos y Mantenimiento: Los recubrimientos para protección contra la corrosión (pinturas, galvanizado) tienen su propio impacto ambiental en su producción y aplicación. La selección de recubrimientos duraderos y de bajo contenido de compuestos orgánicos volátiles (COV), junto con un buen plan de mantenimiento, puede optimizar su ciclo de vida.

En el contexto colombiano, promover el uso de acero producido con altos porcentajes de material reciclado, optimizar los diseños para minimizar el consumo de material, y planificar para la durabilidad y el eventual desmontaje son estrategias importantes para alinear la construcción con vigas de celosía con los principios de sostenibilidad.

Inspección, Mantenimiento y Patologías Comunes en Vigas de Celosía

Para asegurar la longevidad y el desempeño seguro de las estructuras que incorporan vigas de celosía, reticulares o entramadas, es esencial implementar programas de inspección y mantenimiento adecuados. Además, es importante conocer las patologías o problemas más comunes que pueden afectar a estos elementos estructurales para poder prevenirlos o corregirlos a tiempo.

Inspección de Vigas Entramadas

Las inspecciones deben ser realizadas por personal calificado con experiencia en estructuras metálicas. La frecuencia y el alcance de las inspecciones dependerán de factores como la edad de la estructura, su importancia, el ambiente al que está expuesta (corrosividad), el tipo de cargas que soporta y los hallazgos de inspecciones previas. Se pueden distinguir varios tipos de inspección:

- Inspección Inicial (Post-Construcción): Se realiza al finalizar el montaje para verificar que la estructura se ha construido conforme a los planos y especificaciones, y para establecer una línea base para futuras inspecciones.

- Inspecciones Rutinarias o Periódicas: Se realizan a intervalos regulares (ej. anual, bienal, quinquenal) y suelen ser principalmente visuales. Buscan detectar signos tempranos de deterioro o problemas.

- Inspecciones Detalladas o Especiales: Se realizan cuando las inspecciones rutinarias revelan problemas potenciales, después de un evento extremo (sismo, incendio, impacto), o si hay cambios en el uso o las cargas de la estructura. Pueden incluir ensayos no destructivos (END).

Aspectos a verificar durante una inspección de vigas de celosía:

- Estado General: Deformaciones visibles (flechas excesivas, pandeo de barras), desalineaciones, vibraciones anómalas.

- Corrosión: Buscar signos de óxido, pérdida de sección en las barras o en las conexiones debido a la corrosión. Evaluar el estado del sistema de protección anticorrosiva (pintura, galvanizado) y la necesidad de retoques o repintado. Esto es especialmente crítico en ambientes industriales o costeros en Colombia.

- Conexiones (Nodos):

- Uniones Soldadas: Inspeccionar visualmente las soldaduras en busca de fisuras, socavaciones, porosidad excesiva u otros defectos. En inspecciones detalladas, se pueden usar líquidos penetrantes, partículas magnéticas o ultrasonido.

- Uniones Atornilladas: Verificar que todos los pernos estén presentes y correctamente apretados (se puede usar una llave de torque calibrada para verificar una muestra). Buscar signos de corrosión en los pernos, arandelas o planchas, y posibles fisuras alrededor de los agujeros.

- Cartelas: Inspeccionar por deformaciones, fisuras o corrosión.

- Barras Individuales (Cordones, Diagonales, Montantes):

- Buscar signos de pandeo local o global en barras comprimidas.

- Inspeccionar por daños mecánicos (abolladuras, cortes) que puedan haber ocurrido después de la construcción.

- Verificar la integridad de las presillas o elementos de unión en miembros compuestos.

- Apoyos: Verificar el estado de los aparatos de apoyo (si existen), pernos de anclaje y la interfaz con la estructura de soporte (hormigón, otras vigas).

- Cargas Imprevistas o Modificaciones: Identificar si se han añadido cargas no consideradas en el diseño original o si se han realizado modificaciones no autorizadas a la estructura.

- Drenaje: Asegurar que el agua no se acumule sobre la viga o en sus componentes, lo que podría acelerar la corrosión.

Es fundamental llevar un registro detallado de todas las inspecciones, incluyendo fotografías, mediciones y recomendaciones.

Mantenimiento de Vigas Reticulares

Basado en los hallazgos de las inspecciones, se establece un plan de mantenimiento. Las actividades de mantenimiento pueden incluir:

- Limpieza: Remover polvo, suciedad, escombros o vegetación que puedan acumularse y retener humedad, favoreciendo la corrosión.

- Reparación del Sistema de Protección Anticorrosiva:

- Retoques de Pintura: Limpiar las áreas corroídas o con pintura dañada y aplicar nuevas capas de imprimación y acabado compatibles con el sistema existente.

- Repintado Completo: Cuando el sistema de pintura ha llegado al final de su vida útil, puede ser necesario un repintado completo, que incluye la preparación de toda la superficie.

- Reparación de Galvanizado: En áreas dañadas, se pueden aplicar recubrimientos ricos en zinc o realizar reparaciones según corresponda.

- Reapriete de Pernos: Si se detectan pernos flojos, deben ser reapretados al torque especificado.

- Reparación de Soldaduras: Si se encuentran defectos críticos en las soldaduras, deben ser reparados por soldadores calificados siguiendo un procedimiento aprobado.

- Refuerzo o Reemplazo de Barras: En casos de daño severo, corrosión avanzada o si se requiere aumentar la capacidad de la viga, puede ser necesario reforzar las barras existentes o reemplazarlas. Estas intervenciones deben ser diseñadas por un ingeniero estructural.

- Mejora del Drenaje: Implementar medidas para evitar la acumulación de agua.

Un mantenimiento proactivo y regular es mucho más costo-efectivo que realizar reparaciones mayores cuando el deterioro es avanzado. La durabilidad de las vigas entramadas en el diverso clima colombiano, desde la humedad de las zonas costeras hasta la altitud de Bogotá, depende en gran medida de un buen programa de mantenimiento.

Patologías Comunes en Vigas de Celosía