Clasificación Detallada y Amplia de Vigas de Celosía o Vigas Reticulares (Entramados) Metálicas en Acero Armadas o Fabricadas Según los Perfiles Específicos Utilizados en sus Barras: Un Enfoque Integral en el Contexto Colombiano.

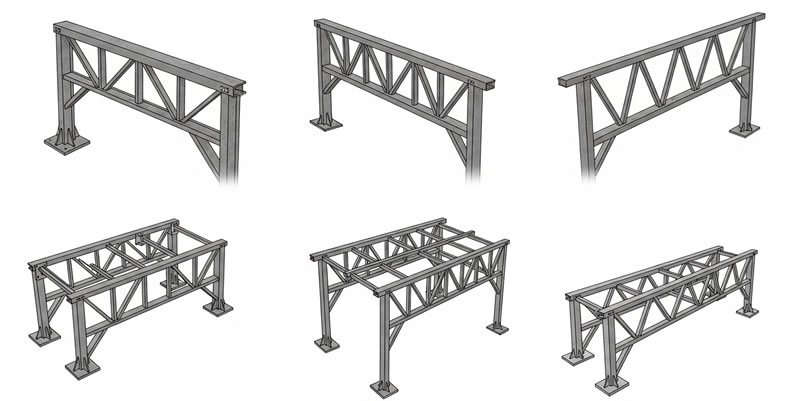

Bases Conceptuales de las Vigas de Celosía y la Relevancia de su Clasificación Según los Perfiles de Barra

Las vigas de celosía, también conocidas como vigas reticulares o entramados, representan una solución estructural de gran eficiencia y versatilidad en el ámbito de las estructuras metálicas en acero, especialmente en Colombia. Su diseño, basado en la interconexión de barras rectas formando triángulos, permite salvar grandes luces con un peso propio relativamente bajo en comparación con vigas de alma llena equivalentes. Una de las formas fundamentales para categorizar y comprender estas estructuras es a través del tipo de perfiles de acero que se emplean en la conformación de sus elementos constituyentes: los cordones superiores, los cordones inferiores, las diagonales y los montantes (verticales). La selección del perfil adecuado para cada barra no es una decisión trivial; depende de múltiples factores como las cargas actuantes, la luz a cubrir, las condiciones de apoyo, los métodos de fabricación disponibles, la facilidad de conexión entre los miembros, la disponibilidad de los perfiles en el mercado local (por ejemplo, en Bogotá y otras ciudades principales de Colombia), consideraciones económicas y, en ocasiones, requerimientos estéticos.

Esta clasificación según los perfiles utilizados en las barras es determinante, ya que influye directamente en el comportamiento estructural de la viga, su capacidad portante, su rigidez, su peso, el tipo de uniones (nudos) que se pueden realizar, la complejidad de la fabricación y el montaje, y en última instancia, en el costo total de la estructura. A continuación, se presenta una descripción pormenorizada de las diferentes categorías de vigas de celosía basadas en los perfiles de acero más comúnmente empleados en su fabricación en el contexto de la ingeniería y construcción metálica en Colombia.

Vigas de Celosía Conformadas Predominantemente por Perfiles Angulares Simples (L)

Los perfiles angulares de lados iguales o desiguales (Perfil L) son quizás los elementos más tradicionales y frecuentemente utilizados en la fabricación de vigas de celosía ligeras y de tamaño moderado. Su popularidad radica en su disponibilidad, economía y relativa facilidad de conexión.

Características Principales de los Perfiles Angulares Simples:

- Forma: Sección transversal en forma de "L".

- Composición de la Celosía: Se pueden usar ángulos simples tanto para los cordones (superior e inferior) como para las barras del alma (diagonales y montantes).

- Conexiones: Las uniones en los nudos típicamente se realizan mediante cartelas (placas de nudo) a las cuales se conectan los extremos de las barras angulares. La conexión puede ser atornillada o soldada. La conexión directa entre ángulos (sin cartela) también es posible en algunos casos, pero requiere un detallado cuidadoso.

- Eficiencia Estructural: Los ángulos simples trabajan eficientemente a tracción. Sin embargo, su comportamiento a compresión es más complejo debido a su asimetría, lo que puede llevar a pandeo flexo-torsional. El diseño debe considerar cuidadosamente este aspecto, especialmente en las barras comprimidas (usualmente cordón superior y algunas diagonales).

- Fabricación y Montaje: La fabricación suele ser sencilla. El uso de cartelas facilita el montaje al proporcionar superficies planas para las conexiones.

Ventajas del Uso de Ángulos Simples:

- Costo: Generalmente son los perfiles más económicos disponibles en el mercado colombiano.

- Disponibilidad: Amplia gama de tamaños y espesores disponibles en los distribuidores de acero en Bogotá y a nivel nacional.

- Facilidad de Conexión: Las uniones con cartelas son un método bien establecido y relativamente simple de ejecutar, tanto en taller como en obra.

- Versatilidad: Adecuados para una gran variedad de celosías de pequeño y mediano tamaño, como las usadas en cubiertas, puentes peatonales ligeros, y estructuras temporales.

Consideraciones y Limitaciones:

- Comportamiento a Compresión: La capacidad a compresión puede estar limitada por el pandeo local de las alas o el pandeo global (flexional o flexo-torsional). Se requiere un análisis cuidadoso según la normativa aplicable (como la NSR-10 en Colombia).

- Excentricidad en Conexiones: Si no se detallan correctamente, las conexiones pueden introducir excentricidades que generan momentos secundarios en las barras y nudos, los cuales deben ser considerados en el diseño. Conectar el ángulo por una sola ala a la cartela es una práctica común, pero introduce esta excentricidad.

- Rigidez Torsional: Los ángulos simples tienen baja rigidez torsional.

- Estética: Pueden no ser la opción preferida en aplicaciones donde la estética es un factor primordial y las barras quedan expuestas.

Aplicaciones Típicas en Colombia:

- Cerchas para cubiertas de luces moderadas en bodegas, centros comerciales, coliseos.

- Vigas de soporte para mezanines ligeros.

- Estructuras para vallas publicitarias.

- Puentes peatonales de corta luz.

- Torres de comunicación y eléctricas ligeras.

El diseño de celosías con ángulos simples debe prestar especial atención al detallado de los nudos para asegurar que las líneas de acción de las fuerzas axiales en las barras concurran en un punto, minimizando así los momentos secundarios. La selección del tamaño del ángulo dependerá de la magnitud de la fuerza axial (tracción o compresión) y de la longitud de la barra (para verificar el pandeo en elementos comprimidos).

| Aspecto | Descripción para Ángulos Simples (L) en Celosías |

|---|---|

| Perfil Típico | Angular de lados iguales (L) o desiguales (LD). |

| Uso Común | Cordones (superior/inferior), Diagonales, Montantes. Principalmente en celosías ligeras a medianas. |

| Tipo de Conexión Predominante | Mediante cartelas (placas de nudo), uniones atornilladas o soldadas. Conexión por una o ambas alas. |

| Principal Ventaja | Economía, amplia disponibilidad en el mercado colombiano, facilidad de fabricación y conexión (con cartelas). |

| Principal Desventaja Estructural | Comportamiento a compresión susceptible a pandeo flexo-torsional debido a la asimetría. Posible excentricidad en conexiones. |

| Consideración de Diseño Clave | Verificación rigurosa del pandeo en barras comprimidas. Detallado cuidadoso de nudos para minimizar excentricidades. |

| Ejemplo de Aplicación en Bogotá | Cerchas para cubiertas de bodegas en zonas industriales, estructuras de soporte para avisos comerciales. |

Vigas de Celosía Conformadas por Perfiles Angulares Dobles

Una evolución natural del uso de ángulos simples es la utilización de ángulos dobles. Estos se forman combinando dos perfiles angulares idénticos, conectados entre sí a intervalos regulares a lo largo de su longitud mediante pequeñas placas o presillas, o mediante soldadura directa si están en contacto. Esta configuración mejora significativamente el comportamiento estructural, especialmente a compresión.

Configuraciones Comunes de Ángulos Dobles:

- Espalda con Espalda (Back-to-Back): Los dos ángulos se colocan con sus lomos en contacto o separados por una distancia específica, usualmente el espesor de la cartela de conexión. Esta es la configuración más común.

- En Forma de Estrella (Star Shape): Las alas de los ángulos se conectan formando una sección similar a una estrella o cruz. Menos frecuente en vigas, más común en columnas o torres.

- En Cajón: Colocados cara a cara formando una sección rectangular o cuadrada hueca (requiere soldadura continua o presillas).

Características y Ventajas sobre Ángulos Simples:

- Mayor Capacidad a Compresión: Al formar una sección compuesta más simétrica respecto a uno o ambos ejes principales, se incrementa notablemente la resistencia al pandeo flexional y se reduce la susceptibilidad al pandeo flexo-torsional, permitiendo soportar mayores cargas de compresión o utilizar barras más largas.

- Mayor Rigidez: La sección compuesta posee mayor momento de inercia y, por lo tanto, mayor rigidez, lo que contribuye a una menor deformación de la viga.

- Conexiones más Equilibradas: Cuando se usan ángulos dobles espalda con espalda separados por una cartela, la conexión a la cartela se realiza por ambas alas interiores, resultando en una transferencia de carga más centrada y reduciendo las excentricidades.

- Uso Eficiente del Material: Permiten alcanzar capacidades portantes significativas con un peso relativamente moderado.

Consideraciones de Diseño y Fabricación:

- Presillas o Conectores Intermedios: Es fundamental diseñar y colocar adecuadamente los elementos (presillas, placas de unión, puntos de soldadura) que conectan los dos ángulos a lo largo de su longitud. Estos elementos aseguran que los dos perfiles actúen como una unidad compuesta y controlan el pandeo individual de cada ángulo entre puntos de conexión. La separación máxima de estas presillas está regulada por las normativas de diseño (como NSR-10).

- Detallado de Nudos: Las conexiones en los nudos, usualmente con cartelas interpuestas entre los ángulos, deben diseñarse para acomodar ambos perfiles y transferir la carga de manera efectiva.

- Costos de Fabricación: La fabricación es más compleja que con ángulos simples, ya que requiere el ensamblaje de los dos perfiles y la colocación de los conectores intermedios.

Aplicaciones Típicas:

- Celosías para puentes (carreteros y ferroviarios) de luces medias.

- Vigas principales en cubiertas de grandes luces (estadios, coliseos, centros de convenciones).

- Estructuras industriales sometidas a cargas importantes.

- Torres de transmisión eléctrica de mayor envergadura.

- Vigas de celosía utilizadas como parte de sistemas de arriostramiento lateral en edificios altos.

En proyectos significativos en ciudades como Bogotá, donde se requieren cubrir grandes luces o soportar cargas elevadas, las celosías con ángulos dobles son una opción frecuente debido a su eficiencia estructural mejorada en comparación con los ángulos simples. La elección entre ángulos simples y dobles dependerá de un análisis técnico y económico que considere las cargas, luces, y costos de material y fabricación.

| Característica | Ángulos Simples (L) | Ángulos Dobles (2L) - Espalda con Espalda |

|---|---|---|

| Capacidad a Compresión | Moderada, limitada por pandeo flexo-torsional. | Significativamente mayor, mejor comportamiento ante pandeo flexional. |

| Rigidez (Momento de Inercia) | Menor. | Mayor. |

| Excentricidad en Conexión Típica (con cartela) | Presente si se conecta por una sola ala. | Minimizada al conectar ambos ángulos a la cartela interpuesta. |

| Complejidad de Fabricación | Baja. | Media (requiere ensamblaje de pares y colocación de presillas). |

| Peso Propio (para capacidad similar) | Puede ser mayor si se requieren perfiles muy robustos para compresión. | Generalmente más eficiente en peso para altas capacidades. |

| Necesidad de Presillas | No aplica. | Sí, esenciales para asegurar comportamiento unitario y controlar pandeo individual. |

| Costo de Material (por kg) | Generalmente el más bajo. | Similar al ángulo simple, pero se usa doble cantidad. |

| Costo de Fabricación (por unidad) | Bajo. | Moderado. |

| Aplicación Típica en Colombia | Celosías ligeras, cubiertas moderadas. | Puentes medianos, cubiertas grandes luces, estructuras industriales. |

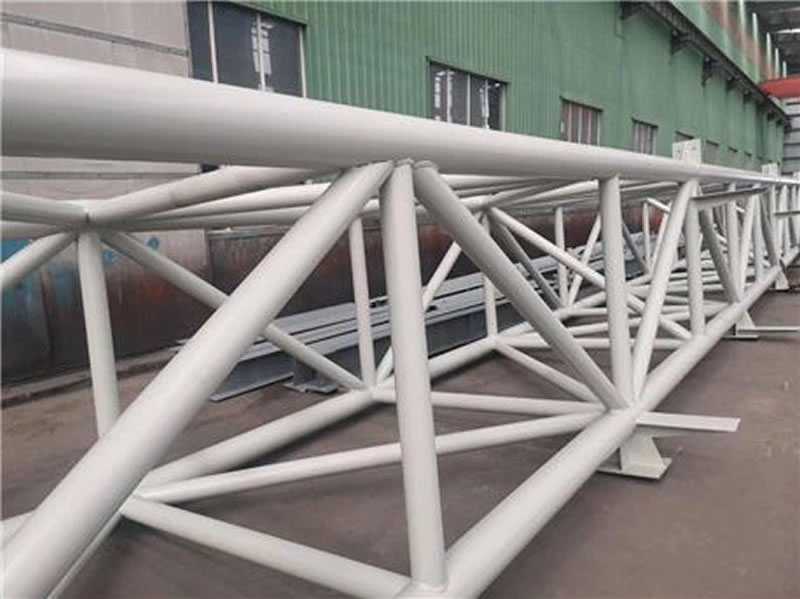

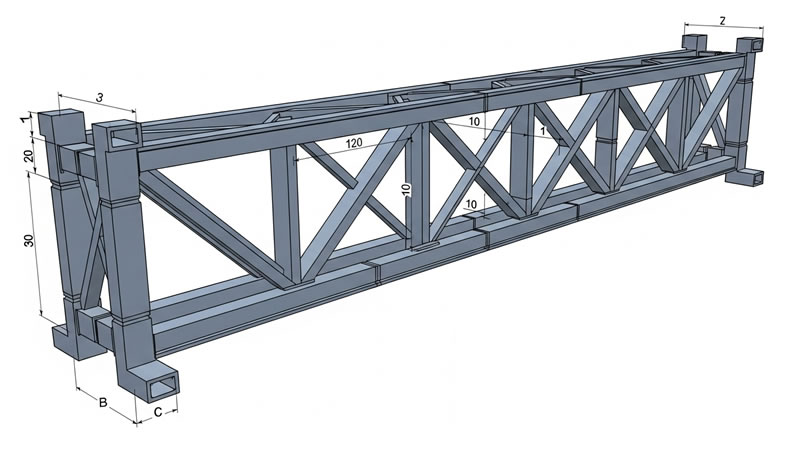

Vigas de Celosía con Perfiles Tubulares Estructurales (Secciones Huecas - HSS)

Los perfiles tubulares estructurales, también conocidos como secciones huecas o HSS (del inglés Hollow Structural Sections), han ganado una popularidad creciente en la fabricación de vigas de celosía, especialmente en aplicaciones donde la estética, la eficiencia estructural en múltiples direcciones y la resistencia a la torsión son importantes. Estos perfiles pueden ser circulares (CHS - Circular Hollow Sections), cuadrados (SHS - Square Hollow Sections) o rectangulares (RHS - Rectangular Hollow Sections).

Características de los Perfiles Tubulares (CHS, SHS, RHS):

- Forma: Secciones cerradas, circulares, cuadradas o rectangulares.

- Composición de la Celosía: Pueden utilizarse para todos los miembros de la celosía (cordones y alma) o en combinación con otros tipos de perfiles.

- Eficiencia Estructural:

- Excelente comportamiento a compresión: Su forma cerrada y doblemente simétrica (o monosimétrica para RHS) les confiere una gran resistencia al pandeo flexional y torsional. Son muy eficientes para barras comprimidas.

- Buena capacidad a tracción.

- Alta rigidez torsional: Son ideales para estructuras donde la torsión es una consideración significativa.

- Distribución uniforme del material: El material se aleja del centroide, lo que maximiza el momento de inercia para un área dada, resultando en una alta relación rigidez/peso y resistencia/peso.

- Conexiones: Las conexiones entre perfiles tubulares (nudos) suelen ser más complejas de diseñar y fabricar que las de perfiles abiertos con cartelas. Pueden ser:

- Conexiones directas soldadas: Requieren cortes precisos en los extremos de las barras (perfilados o "boca de pescado") para encajar adecuadamente contra la superficie curva o plana del cordón. La soldadura debe ser de alta calidad.

- Conexiones con cartelas: Se pueden usar cartelas que atraviesan ranuras en los cordones o cartelas externas, aunque esto puede disminuir algunas de las ventajas estéticas y de limpieza de la sección tubular.

- Conexiones con piezas de fundición o nudos especiales: Para geometrías complejas o cargas muy altas, se pueden usar nudos prefabricados de fundición o mecanizados.

- Estética: Ofrecen una apariencia limpia, moderna y atractiva, ya que las superficies son lisas y cerradas. Esto es ventajoso en estructuras arquitectónicamente expuestas.

- Mantenimiento y Corrosión: La forma cerrada protege la superficie interior de la corrosión (si está sellada) y facilita la aplicación de recubrimientos protectores en la superficie exterior. Menos acumulación de polvo y humedad en comparación con perfiles abiertos.

Ventajas del Uso de Perfiles Tubulares:

- Alta eficiencia estructural, especialmente en compresión y torsión.

- Excelente relación resistencia/peso y rigidez/peso.

- Aspecto estético superior para estructuras expuestas.

- Buen comportamiento ante cargas multidireccionales.

- Facilidad de mantenimiento y mejor protección contra la corrosión (superficies lisas y cerradas).

- Reducción potencial del área expuesta al viento.

Consideraciones y Limitaciones:

- Costo del Perfil: Los perfiles tubulares suelen tener un costo por kilogramo superior al de los ángulos o canales.

- Complejidad y Costo de Fabricación de Nudos: La preparación de los extremos de las barras y la ejecución de las soldaduras en las conexiones directas requieren mano de obra calificada y maquinaria especializada (corte láser o plasma), lo que incrementa los costos de fabricación.

- Inspección de Soldaduras: La inspección de las soldaduras en las conexiones puede ser más compleja, especialmente en las partes menos accesibles del nudo.

- Disponibilidad: Aunque la disponibilidad de perfiles HSS ha mejorado significativamente en Colombia, la gama de tamaños y espesores puede ser menor en comparación con los perfiles angulares, especialmente para dimensiones muy grandes o espesores muy gruesos. Es importante verificar la disponibilidad local, por ejemplo, con proveedores en el área de Bogotá.

- Diseño de Nudos: El diseño de las conexiones directas entre tubulares requiere verificaciones específicas según normativas (como AISC 360 o equivalentes adaptados) para prevenir fallas locales en las paredes del cordón (plastificación, pandeo local, punzonamiento).

Aplicaciones Típicas en Colombia:

- Estructuras arquitectónicamente expuestas: Aeropuertos, estaciones de transporte, museos, centros comerciales con diseño moderno.

- Puentes atirantados o colgantes (para elementos secundarios o incluso principales).

- Cubiertas de grandes luces con requisitos estéticos elevados.

- Estructuras offshore (aunque menos común en el contexto colombiano general).

- Marquesinas y pérgolas de diseño especial.

- Equipos de manejo de materiales (grúas, transportadores) donde la rigidez torsional es beneficiosa.

En proyectos emblemáticos en Bogotá y otras ciudades colombianas, donde la combinación de eficiencia estructural y una estética destacada es un requisito, las vigas de celosía fabricadas con perfiles tubulares HSS son una opción cada vez más considerada, a pesar de su mayor costo inicial de material y fabricación.

| Tipo de Perfil Tubular | Forma | Ventajas Específicas | Consideraciones de Conexión | Aplicación Preferente |

|---|---|---|---|---|

| CHS (Circular Hollow Section) | Circular | Propiedades iguales en todas las direcciones transversales. Estética fluida. Buen comportamiento aerodinámico. Excelente a torsión y compresión. | El perfilado de extremos ("boca de pescado") es complejo debido a la doble curvatura. Soldadura requiere habilidad. | Estructuras arquitectónicas, columnas, elementos sometidos a torsión pura. |

| SHS (Square Hollow Section) | Cuadrado | Propiedades iguales en los dos ejes principales. Caras planas facilitan algunas conexiones directas (diagonales en el plano). Buena eficiencia a compresión. | El perfilado es más simple que en CHS para conexiones en el plano. Las conexiones a las esquinas son más complejas. | Cordones y barras de alma en celosías planas, columnas, marcos. |

| RHS (Rectangular Hollow Section) | Rectangular | Diferentes rigideces en los dos ejes principales, permite optimizar según la dirección principal de flexión. Caras planas anchas facilitan conexiones. | Similar a SHS, pero la diferencia en dimensiones de las caras afecta el diseño del nudo y la distribución de tensiones. | Cordones de vigas (orientando el lado mayor para resistir la flexión principal), barras de alma, columnas. Muy versátil. |

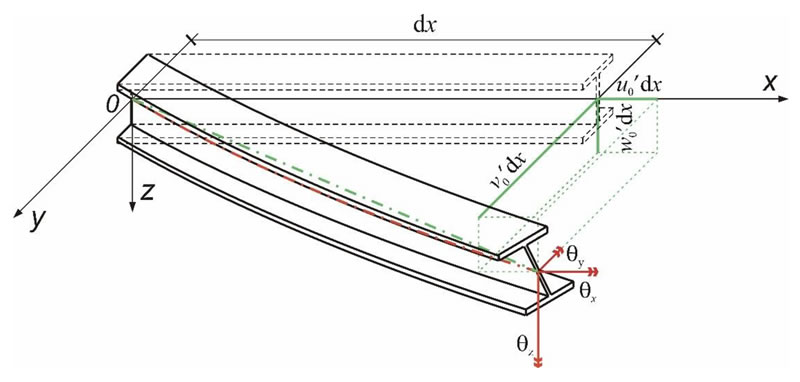

Vigas de Celosía con Perfiles Tipo T

Los perfiles T, también conocidos como Tees estructurales, son otra opción para la conformación de miembros en vigas de celosía. Estos perfiles se caracterizan por tener una sección transversal en forma de "T", compuesta por un ala (la parte ancha y plana) y un alma (la parte perpendicular al ala).

Obtención de Perfiles T:

- Laminados en Caliente: Existen perfiles T que se fabrican directamente mediante laminación en caliente, aunque su disponibilidad puede ser más limitada en comparación con otros perfiles.

- Cortados de Perfiles I o H: La forma más común de obtener perfiles T de tamaños robustos es cortando longitudinalmente perfiles laminados en caliente tipo I (como IPE, IPN) o H (como HEA, HEB) por la mitad de su alma. Estos se denominan a veces "T estructural cortado" o WT (en nomenclatura AISC).

Características y Uso en Celosías:

- Uso Principal: Los perfiles T se utilizan frecuentemente como cordones (superior e inferior) en vigas de celosía. El ala ancha proporciona una buena superficie para la conexión de las barras del alma (que pueden ser ángulos simples, dobles, o incluso otros perfiles T más pequeños).

- Conexiones:

- Si el perfil T actúa como cordón, las diagonales y montantes (usualmente ángulos) se conectan directamente al alma del T, ya sea mediante soldadura o atornillado. Esto elimina la necesidad de cartelas en muchos casos, simplificando el nudo.

- Si un perfil T se usa como barra del alma, su conexión a los cordones (que podrían ser también T, o perfiles H, o ángulos dobles) se realiza usualmente a través del alma o del ala, dependiendo de la configuración.

- Eficiencia Estructural:

- El perfil T es eficiente a tracción.

- A compresión, su comportamiento es asimétrico (similar a un ángulo simple pero generalmente más robusto). El ala contribuye a la rigidez flexional, pero el pandeo flexo-torsional puede ser un modo de falla a considerar, especialmente si el alma es esbelta.

- Cuando se usa como cordón con el alma hacia abajo (cordón superior) o hacia arriba (cordón inferior), proporciona una superficie de conexión directa muy conveniente para las barras del alma.

- Fabricación: Si se obtienen cortando perfiles I/H, se requiere un proceso de corte preciso (oxí-corte, plasma, sierra). El enderezamiento posterior puede ser necesario para controlar las distorsiones inducidas por el corte.

Ventajas del Uso de Perfiles T:

- Simplificación de Nudos: Permiten conexiones directas de las barras del alma al alma del cordón T, eliminando o reduciendo el tamaño de las cartelas. Esto puede llevar a nudos más limpios y potencialmente más económicos de fabricar si se compara con el uso extensivo de cartelas grandes.

- Buena Superficie de Conexión: El alma del T ofrece una superficie plana y continua para conectar las barras del alma.

- Robustez: Los perfiles T cortados de secciones I/H suelen ser robustos y tener buenas propiedades de resistencia y rigidez.

Consideraciones y Limitaciones:

- Disponibilidad de Perfiles T Laminados: Puede ser limitada en el mercado colombiano.

- Costo y Proceso de Corte: Si se obtienen de perfiles I/H, el costo incluye el perfil original más el proceso de corte y posible enderezamiento.

- Comportamiento a Compresión: Requiere análisis cuidadoso del pandeo, considerando la asimetría de la sección.

- Concentración de Tensiones: Las conexiones soldadas directamente al alma del T deben diseñarse para evitar concentraciones de tensión excesivas, especialmente en la unión ala-alma.

- Peso: Pueden ser más pesados que otras soluciones (como ángulos dobles) para la misma capacidad, dependiendo de la sección I/H original.

Aplicaciones Típicas:

- Cordones de vigas de celosía de tamaño medio a grande, particularmente en puentes y estructuras industriales.

- Combinados con barras de alma de perfiles angulares.

- Vigas de transición o elementos de soporte donde se requiere una conexión simplificada.

La decisión de usar perfiles T en una viga de celosía en un proyecto, por ejemplo en la infraestructura de transporte de Bogotá, dependerá de un balance entre la simplificación de los nudos que pueden ofrecer y los costos asociados a su obtención (ya sea laminados o cortados) y las consideraciones específicas de diseño por su comportamiento asimétrico a compresión.

| Aspecto | Descripción para Perfiles T en Celosías |

|---|---|

| Origen Común | Cortados longitudinalmente de perfiles I (IPE, IPN) o H (HEA, HEB). Menos común: laminados directamente. |

| Uso Principal | Cordones (superior e inferior), proporcionando superficie de conexión en el alma. Ocasionalmente como barras de alma robustas. |

| Tipo de Conexión Típica (T como cordón) | Conexión directa (soldada o atornillada) de las barras del alma (ej. ángulos) al alma del T. Reduce o elimina cartelas. |

| Principal Ventaja | Simplificación del diseño y fabricación de los nudos al evitar cartelas. Robustez inherente si provienen de perfiles I/H. |

| Principal Desventaja Estructural | Comportamiento a compresión asimétrico, susceptible a pandeo flexo-torsional. Requiere análisis cuidadoso. |

| Consideración de Fabricación | Precisión en el corte de perfiles I/H. Posible necesidad de enderezamiento post-corte. Costo del proceso de corte. |

| Disponibilidad en Colombia | Perfiles T laminados pueden ser limitados. Perfiles I/H para corte son generalmente disponibles. |

| Ejemplo de Aplicación Potencial | Cordones de vigas de celosía para puentes vehiculares o peatonales de tamaño medio, vigas de soporte en naves industriales. |

Vigas de Celosía con Perfiles Tipo Canal (C o UPN/UPE)

Los perfiles tipo canal, con su sección transversal en forma de "C" (también designados como UPN -perfil normal- o UPE -con alas paralelas- en estándares europeos), son otra opción utilizada en la construcción de vigas de celosía metálicas, aunque su aplicación puede ser más específica que la de los ángulos o tubulares.

Características de los Perfiles Canal:

- Forma: Sección transversal en forma de "C", compuesta por un alma central y dos alas paralelas (o ligeramente inclinadas en UPN) en un solo lado del alma.

- Uso en Celosías: Se utilizan principalmente como cordones (superior e inferior) de la viga de celosía. Su uso como diagonales o montantes es menos común debido a la complejidad de las conexiones y su comportamiento estructural asimétrico.

- Configuración como Cordones: A menudo se usan en pares, orientados espalda con espalda (formando una sección similar a una "I" pero con almas separadas) o cara a cara (formando una sección en cajón).

- Espalda con Espalda: Permite conectar las barras del alma (usualmente ángulos simples o dobles) a las almas de los canales mediante cartelas interpuestas. Esta configuración mejora la rigidez lateral de los cordones.

- Cara a Cara (en Cajón): Requiere placas de conexión (presillas o placas continuas) entre las alas para formar una sección cerrada. Esta configuración es muy rígida pero más compleja de fabricar y conectar.

- Conexiones:

- Cuando se usan como cordones (especialmente en pares espalda con espalda), las cartelas para conectar las barras del alma se insertan entre las almas de los dos canales.

- La conexión de las barras del alma (diagonales, montantes) al alma del canal requiere cuidado para manejar la excentricidad inherente si la conexión no está alineada con el centroide del canal.

- Eficiencia Estructural:

- Buena resistencia y rigidez en la dirección paralela al alma (eje fuerte).

- El comportamiento a compresión es asimétrico. El centro de corte no coincide con el centroide, lo que los hace susceptibles a pandeo flexo-torsional si no están adecuadamente arriostrados o si se usan individualmente como miembros a compresión.

- Cuando se usan en pares (espalda con espalda o en cajón), el comportamiento mejora significativamente, acercándose al de una sección doblemente simétrica.

Ventajas del Uso de Perfiles Canal:

- Buena Capacidad Portante como Cordones: Especialmente cuando se usan en pares, pueden formar cordones robustos capaces de resistir grandes momentos flectores en la viga.

- Superficies Planas para Conexión: Las almas proporcionan superficies planas que facilitan la conexión de cartelas o directamente de otros elementos.

- Disponibilidad: Los perfiles canal UPN y UPE son relativamente comunes en el mercado del acero en Colombia, aunque quizás no en tanta variedad como los ángulos.

- Combinación con Otros Perfiles: Se combinan bien con barras de alma hechas de ángulos simples o dobles.

Consideraciones y Limitaciones:

- Asimetría Estructural (Perfil Individual): El uso de un solo canal como miembro a compresión requiere un análisis detallado del pandeo flexo-torsional.

- Complejidad en Configuración de Pares: Requiere elementos de conexión (presillas, soldaduras) para asegurar que los dos canales actúen conjuntamente.

- Excentricidad en Conexiones: Las conexiones de las barras del alma a las almas de los canales pueden introducir excentricidades si no se detallan cuidadosamente.

- Peso: Pueden resultar en soluciones más pesadas comparadas con celosías optimizadas con perfiles tubulares o ángulos dobles para la misma capacidad.

Aplicaciones Típicas:

- Cordones superiores e inferiores en vigas de celosía de tamaño medio a grande, especialmente en puentes ligeros o pasarelas.

- Vigas de soporte en estructuras industriales o mezanines.

- Elementos de marcos o pórticos donde se combinan con otros tipos de perfiles.

- Usados ocasionalmente en pares espalda con espalda como columnas ligeras o elementos de arriostramiento.

En el contexto de la construcción metálica en Bogotá y otras regiones de Colombia, los perfiles canal ofrecen una alternativa viable para los cordones de celosías, particularmente en configuraciones de pares. La elección dependerá de la comparación con otras opciones (ángulos dobles, tubulares, perfiles T) en términos de eficiencia estructural, costo total (material + fabricación), y facilidad de montaje para el proyecto específico.

| Configuración de Canales en Celosías | Descripción | Ventajas Principales | Desventajas Principales | Ejemplo de Uso |

|---|---|---|---|---|

| Canal Simple como Miembro | Un solo perfil C o UPN/UPE usado como barra (poco común para miembros principales). | Simplicidad aparente del perfil. | Comportamiento asimétrico muy pronunciado, alta susceptibilidad a pandeo flexo-torsional en compresión. Complejidad de conexión centrada. | Elementos secundarios o de muy baja carga. |

| Par de Canales Espalda con Espalda | Dos canales con sus almas enfrentadas pero separadas (usualmente por cartelas). Conectados intermitentemente por presillas. | Forma una sección casi simétrica respecto a un eje. Buena rigidez. Facilita la conexión de barras de alma mediante cartelas entre las almas. | Requiere presillas. La rigidez torsional no es tan alta como una sección cerrada. | Cordones de vigas de celosía para puentes, cubiertas, estructuras industriales. |

| Par de Canales Cara a Cara (en Cajón) | Dos canales con las alas enfrentadas, unidas por placas o soldadura para formar una sección cerrada (cajón). | Alta rigidez flexional y torsional. Sección cerrada protege interiormente. Comportamiento muy eficiente a compresión. | Fabricación más compleja y costosa. Conexiones de barras de alma requieren detallado especial (ej. a través de ranuras o a placas exteriores). Inspección interna difícil. | Cordones de celosías sometidas a cargas muy altas o torsión significativa, columnas compuestas. |

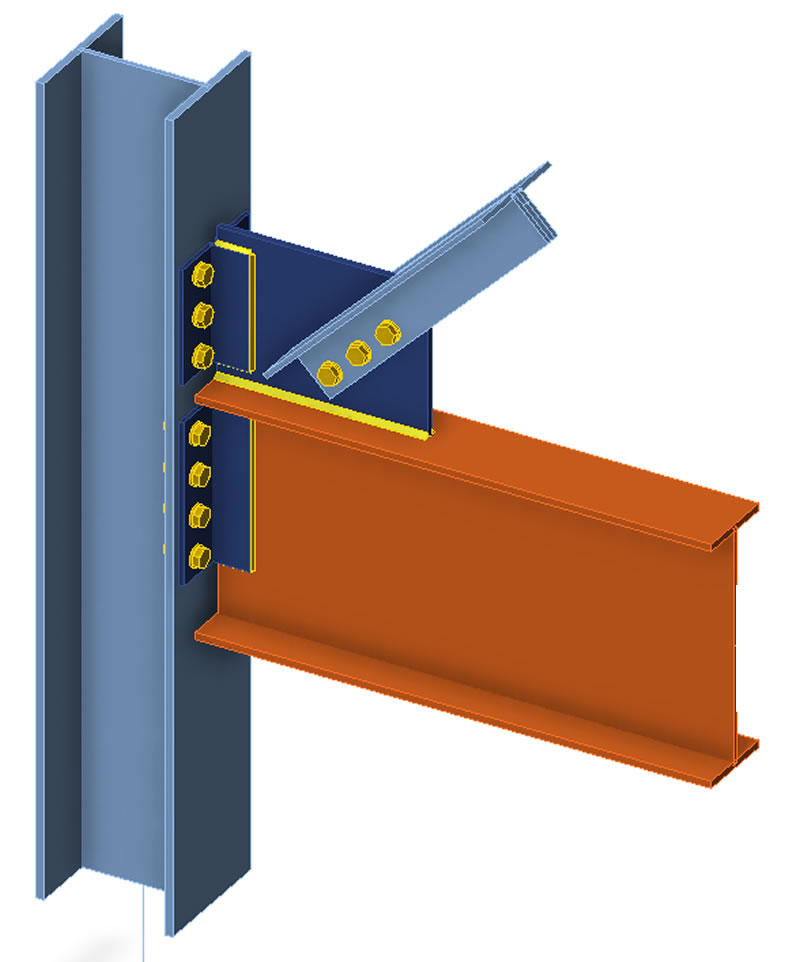

Vigas de Celosía con Perfiles I y H (IPE, IPN, HEA, HEB)

Aunque los perfiles I (alma más esbelta, alas más estrechas, como IPE, IPN) y H (alma y alas más robustas, como HEA, HEB) son los protagonistas en vigas de alma llena y columnas, su uso como elementos individuales dentro de una viga de celosía es menos frecuente, pero no inexistente. Generalmente, no se utilizan para conformar *todos* los miembros de una celosía típica (cordones y alma), ya que esto resultaría ineficiente en peso y complejo en las conexiones.

Aplicaciones Específicas en Celosías:

- Cordones Muy Cargados: En vigas de celosía de muy grandes luces o que soportan cargas excepcionalmente altas (ej. puentes principales, vigas de transferencia en edificios), los cordones superior e inferior pueden fabricarse con perfiles I o H robustos. Estos perfiles ofrecen una gran capacidad a flexión y compresión en su eje fuerte.

- Combinación con Otros Perfiles: En estas aplicaciones, los cordones de perfil I/H se combinan típicamente con barras de alma hechas de otros perfiles más ligeros y adecuados para fuerzas axiales, como ángulos dobles o perfiles tubulares.

- Vigas Vierendeel (Tipo Especial de Entramado): Aunque no es una celosía triangulada clásica, la viga Vierendeel (con montantes verticales rígidos y sin diagonales) utiliza uniones a momento entre cordones y montantes. En estos casos, los perfiles I/H son una opción natural tanto para cordones como para montantes debido a su alta rigidez flexional necesaria para este tipo de estructura.

Características y Consideraciones:

- Conexiones Complejas: Conectar las barras del alma (ángulos, tubos) a los cordones de perfil I/H requiere un detallado cuidadoso. Las conexiones suelen hacerse al alma o a las alas del perfil I/H.

- Conexión al Alma: Similar a la conexión a perfiles T, puede requerir refuerzos o rigidizadores en el alma del perfil I/H si las cargas de las diagonales son altas.

- Conexión a las Alas: Puede hacerse directamente o mediante cartelas soldadas o atornilladas a la cara interior o exterior de las alas.

- Eficiencia Material: Usar perfiles I/H para barras del alma (diagonales/montantes) que trabajan principalmente a carga axial (tracción/compresión) no es generalmente eficiente. Gran parte del material del perfil (especialmente en el alma) no contribuye óptimamente a resistir fuerzas axiales puras, comparado con perfiles diseñados para ello como ángulos o tubos.

- Peso: Las celosías que incorporan perfiles I/H tienden a ser más pesadas que aquellas optimizadas con otros tipos de perfiles.

- Disponibilidad: Los perfiles IPE, HEA y HEB son ampliamente disponibles en el mercado colombiano, incluyendo distribuidores en Bogotá, en una gran variedad de tamaños.

Ventajas Potenciales (en aplicaciones específicas):

- Alta Capacidad para Cordones: Proporcionan una solución robusta y de alta capacidad para cordones sometidos a grandes esfuerzos de flexión y compresión.

- Rigidez: Ofrecen una gran rigidez, lo cual es beneficioso para controlar deformaciones en vigas de grandes luces.

Limitaciones:

- Ineficiencia para Miembros de Alma: No son la opción óptima para diagonales y montantes que trabajan axialmente.

- Complejidad y Costo de Nudos: Las conexiones entre cordones I/H y barras de alma de otros perfiles pueden ser complejas y costosas de diseñar y fabricar.

- Peso Elevado: Generalmente resultan en estructuras más pesadas.

En resumen, aunque los perfiles I y H son fundamentales en la construcción metálica, su rol dentro de las vigas de celosía trianguladas se limita generalmente a aplicaciones muy específicas donde se requieren cordones de muy alta capacidad. Para la mayoría de las aplicaciones de celosías en Colombia, otros perfiles como ángulos, tubulares o canales (en pares) ofrecen soluciones más eficientes y optimizadas.

| Uso de Perfiles I/H en Celosías | Descripción | Justificación Principal | Consideración Clave |

|---|---|---|---|

| Cordones (Superior/Inferior) | Perfiles I (IPE) o H (HEA/HEB) usados como los miembros horizontales principales. | Necesidad de muy alta capacidad a flexión y compresión debido a grandes luces o cargas excepcionales. | Combinación con barras de alma eficientes (ángulos, tubos). Diseño detallado de las conexiones alma/alas. Peso elevado. |

| Miembros de Alma (Diagonales/Montantes) | Uso muy infrecuente y generalmente ineficiente. | Podría darse en casos muy particulares de cargas combinadas o requisitos de rigidez específicos. | Ineficiencia material para carga axial pura. Conexiones complejas. Generalmente se prefieren otros perfiles. |

| Vigas Vierendeel | Perfiles I/H usados tanto para cordones como para montantes verticales. | Necesidad de alta rigidez flexional en cordones y montantes, y capacidad para transferir momentos en los nudos. | Diseño de uniones rígidas (a momento). No es una celosía triangulada clásica. |

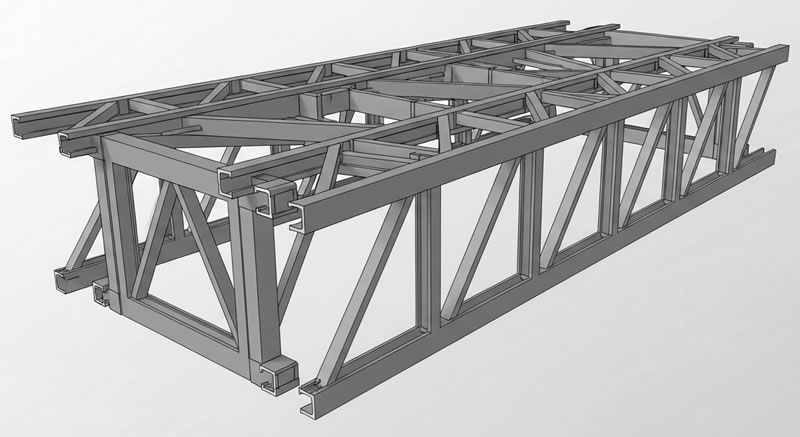

Combinaciones de Perfiles en una Misma Viga de Celosía

Es importante destacar que no es obligatorio que todos los miembros de una viga de celosía estén hechos del mismo tipo de perfil. De hecho, una práctica común y a menudo eficiente es utilizar diferentes tipos de perfiles para distintas partes de la celosía, optimizando la selección según la función y la magnitud de las cargas en cada miembro.

Estrategias Comunes de Combinación:

- Cordones Robustos, Alma Ligera: Utilizar perfiles más robustos y con mayor inercia para los cordones (que resisten la mayor parte del momento flector global de la viga, traducido en altas fuerzas axiales) y perfiles más ligeros y eficientes axialmente para las barras del alma (diagonales y montantes, que resisten el cortante global).

- Ejemplo: Cordones de Ángulos Dobles o Canales Dobles, con diagonales y montantes de Ángulos Simples.

- Ejemplo: Cordones de Perfiles Tubulares (RHS/SHS), con diagonales y montantes de Ángulos Simples o Tubulares más pequeños (CHS/SHS).

- Ejemplo: Cordones de Perfiles T, con diagonales y montantes de Ángulos Simples o Dobles.

- Diferenciación entre Tracción y Compresión: En celosías donde las cargas son predominantemente gravitatorias, el cordón superior estará principalmente a compresión y el inferior a tracción. Las diagonales alternarán entre tracción y compresión (dependiendo de la configuración y carga). Se podrían seleccionar perfiles más eficientes a compresión (ej. tubulares, ángulos dobles) para los miembros comprimidos y perfiles más simples o económicos (ej. ángulos simples) para los miembros traccionados.

- Consideraciones de Conexión: La elección de perfiles puede estar influenciada por la facilidad de conexión entre ellos. Por ejemplo, usar cordones de perfil T puede simplificar la conexión de diagonales angulares.

- Optimización de Costos y Disponibilidad: Combinar perfiles puede permitir un uso más eficiente del material y adaptarse mejor a la disponibilidad de perfiles en el mercado local, como el de Bogotá. Por ejemplo, usar ángulos simples (más económicos y disponibles) para la mayoría de los miembros de baja carga, y reservar perfiles más costosos o de fabricación más compleja (tubulares, ángulos dobles) solo para los miembros críticos.

El diseño óptimo de una viga de celosía a menudo implica esta combinación inteligente de perfiles, buscando un equilibrio entre rendimiento estructural, peso propio, costo de materiales, costo de fabricación (incluyendo la complejidad de los nudos) y costo de montaje. Este enfoque requiere un análisis estructural detallado y un buen conocimiento de las propiedades y características de cada tipo de perfil y sus métodos de conexión.

Factores Determinantes en la Selección del Perfil para las Barras de Celosías

La elección del tipo de perfil de acero para conformar las barras de una viga de celosía no se basa en un único criterio, sino en una evaluación conjunta de diversos factores técnicos, económicos y logísticos. Comprender estos factores es esencial para los ingenieros diseñadores y fabricantes de estructuras metálicas en Colombia.

Factores Estructurales:

- Magnitud y Tipo de Carga en la Barra:

- Tracción: La mayoría de los perfiles se comportan bien a tracción pura. La elección se basa en el área neta requerida y la facilidad de conexión. Ángulos simples, ángulos dobles, tubulares, y otros son adecuados.

- Compresión: Este es a menudo el factor crítico. La capacidad a compresión depende de la resistencia al pandeo (flexional, torsional, flexo-torsional) y al pandeo local de los elementos de la sección. Perfiles cerrados (tubulares) o secciones compuestas simétricas (ángulos dobles, canales dobles) son generalmente más eficientes que perfiles abiertos y asimétricos (ángulos simples, canales simples, T).

- Longitud de la Barra (Esbeltez): Barras más largas sometidas a compresión son más susceptibles al pandeo global. Perfiles con mayor radio de giro (como los tubulares o ángulos dobles) son preferibles para barras largas comprimidas.

- Cargas Combinadas o Momentos Secundarios: Si las barras están sometidas no solo a carga axial sino también a flexión (por cargas aplicadas directamente sobre ellas o por excentricidades en los nudos), perfiles con mayor rigidez flexional (tubulares, I/H, canales) pueden ser necesarios.

- Rigidez Requerida de la Viga: La elección de perfiles (especialmente para los cordones) influye en la rigidez global de la viga de celosía y, por tanto, en sus deformaciones bajo carga. Perfiles con mayor momento de inercia (tubulares, ángulos dobles, T, canales dobles) contribuyen a una mayor rigidez.

- Tipo de Conexión en Nudos: La facilidad y eficiencia con la que un perfil puede conectarse a otros en los nudos es un factor importante. Ángulos simples conectados a cartelas son tradicionales y relativamente sencillos. Perfiles T como cordones permiten conexiones directas de ángulos. Los tubulares requieren conexiones directas soldadas más complejas o nudos especiales.

- Estabilidad Global y Arriostramiento: La elección de perfiles puede influir en la necesidad de arriostramientos laterales para los cordones comprimidos o para la viga en su conjunto.

Factores Económicos:

- Costo del Material (por kg): Existe una jerarquía de costos. Generalmente, los ángulos simples son los más económicos, seguidos por canales y ángulos dobles. Los perfiles T cortados tienen el costo del perfil base más el corte. Los perfiles tubulares (HSS) suelen ser los más costosos por kilogramo. Estos costos pueden variar según el proveedor y la ubicación en Colombia.

- Costo de Fabricación: Incluye el corte, preparación de extremos (especialmente complejo para tubulares), ensamblaje (ej. ángulos dobles, canales dobles con presillas), soldadura y/o atornillado. Las conexiones directas soldadas de tubulares son más costosas en mano de obra y equipo que las conexiones atornilladas de ángulos con cartelas. La fabricación en talleres de Bogotá puede tener costos laborales diferentes a otras regiones.

- Costo de Montaje: El peso de los miembros y la complejidad de las conexiones en obra influyen en el costo de montaje. Celosías más ligeras o con conexiones más sencillas pueden ser más rápidas y económicas de erigir.

- Costo de Protección Contra la Corrosión: Perfiles cerrados (tubulares) pueden ofrecer ventajas a largo plazo en ambientes corrosivos si están bien sellados, y su superficie lisa facilita la aplicación de pinturas. Los perfiles abiertos (ángulos, canales) requieren una preparación y pintado más cuidadoso en todas sus caras y recovecos.

- Costo Total Optimizado: El objetivo es minimizar el costo total de la viga (material + fabricación + montaje + protección) cumpliendo todos los requisitos estructurales y de servicio. Una solución con material más caro (ej. tubulares) podría resultar más económica globalmente si reduce significativamente el peso, la fabricación o el montaje.

Factores de Disponibilidad y Logística:

- Disponibilidad de Perfiles: Es fundamental verificar la disponibilidad de los perfiles seleccionados (tipo, tamaño, grado de acero) en el mercado local colombiano o a través de proveedores que sirvan a la región del proyecto (ej. Bogotá). La falta de disponibilidad puede obligar a rediseñar o incurrir en retrasos y costos adicionales por importación. Los ángulos y perfiles IPE/HEA/HEB suelen tener la mayor disponibilidad. La gama de tubulares HSS y perfiles T laminados puede ser más restringida.

- Transporte: El tamaño y peso de las vigas de celosía fabricadas (o de los segmentos si se transportan por partes) pueden estar limitados por las condiciones de transporte hasta el sitio de obra, especialmente en zonas urbanas congestionadas como Bogotá o en regiones con infraestructura vial limitada. Celosías más ligeras o que puedan segmentarse fácilmente son ventajosas.

- Equipos de Montaje: El peso de los componentes de la celosía dictará el tipo y capacidad de las grúas necesarias para el montaje.

Factores Adicionales:

- Requisitos Estéticos: En estructuras visibles o arquitectónicamente significativas, la apariencia del perfil puede ser un factor decisivo. Los perfiles tubulares (especialmente CHS) suelen considerarse los más estéticos por sus formas limpias y superficies lisas.

- Requerimientos de Mantenimiento e Inspección: Las secciones cerradas pueden dificultar la inspección interna (si es necesaria). Las superficies lisas facilitan la limpieza. La complejidad de los nudos puede afectar la facilidad de inspección de soldaduras o tornillos.

- Resistencia al Fuego: El comportamiento de los diferentes perfiles bajo fuego y las necesidades de protección pasiva (recubrimientos intumescentes, hormigonado) pueden variar. Los perfiles tubulares pueden rellenarse de hormigón para mejorar su resistencia al fuego.

- Normativa Aplicable: El diseño debe cumplir con los requisitos de la normativa sismo resistente colombiana (NSR-10) y otras normas técnicas pertinentes (como las de AISC o equivalentes europeos adaptados), que establecen criterios específicos para el diseño de miembros a compresión, tracción, conexiones, y consideraciones de pandeo para cada tipo de perfil.

La selección final del perfil o combinación de perfiles es, por lo tanto, un proceso de ingeniería que requiere sopesar cuidadosamente todos estos factores para llegar a la solución más adecuada y eficiente para cada proyecto específico de viga de celosía metálica en el contexto colombiano.

| Factor de Selección | Consideración Principal | Perfiles Favorecidos (Ejemplos) | Perfiles Menos Favorecidos (Ejemplos) |

|---|---|---|---|

| Alta Carga de Compresión (Barras Largas) | Resistencia al pandeo global. Alto radio de giro. | Tubulares (HSS), Ángulos Dobles, Canales Dobles. | Ángulos Simples, Canales Simples. |

| Economía de Material (Costo/kg) | Precio base del acero por kilogramo. | Ángulos Simples. | Tubulares (HSS). |

| Facilidad/Costo de Fabricación (Nudos) | Simplicidad de cortes y ensamblaje. Uso de conexiones estándar. | Ángulos Simples/Dobles con cartelas (atornillados/soldados). Perfiles T como cordones con ángulos. | Tubulares (HSS) con conexiones directas soldadas. |

| Estética (Estructuras Expuestas) | Apariencia limpia, moderna, superficies lisas. | Tubulares (CHS, SHS, RHS). | Ángulos Simples/Dobles con cartelas (pueden parecer más industriales). |

| Resistencia a la Torsión | Alta rigidez torsional inherente. | Tubulares (CHS, SHS, RHS), Secciones en Cajón (Canales Dobles). | Perfiles Abiertos (Ángulos, Canales Simples, T). |

| Disponibilidad Amplia en Colombia | Facilidad para encontrar variedad de tamaños y grados. | Ángulos Simples, Perfiles IPE/HEA/HEB (para corte de T o uso directo limitado). | Tubulares de grandes dimensiones o espesores, Perfiles T laminados específicos. |

| Mantenimiento/Corrosión (Superficie) | Superficies lisas, ausencia de recovecos, protección interna (si sellado). | Tubulares (HSS). | Ángulos, Canales (más superficies y bordes expuestos). |

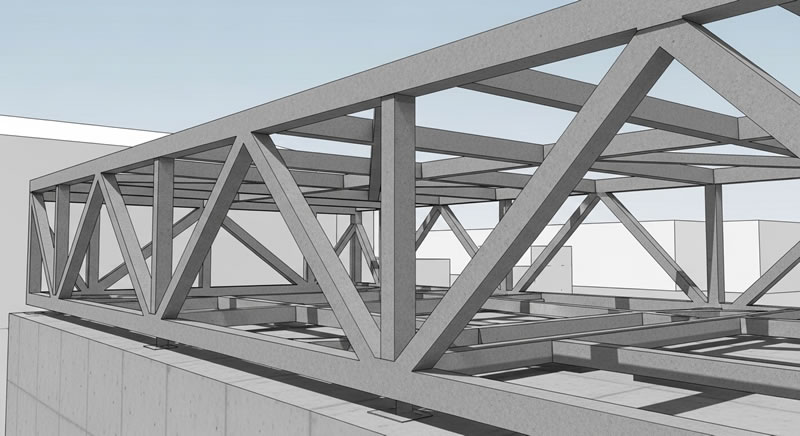

Consideraciones Específicas para el Contexto Colombiano

Al diseñar y fabricar vigas de celosía en Colombia, y particularmente en centros urbanos como Bogotá, algunos aspectos adquieren relevancia particular:

- Normativa NSR-10: El Reglamento Colombiano de Construcción Sismo Resistente (NSR-10), especialmente su Título F (Estructuras Metálicas), rige el diseño. Este reglamento establece los requisitos para materiales, diseño de miembros a tracción, compresión, flexión, diseño de conexiones (soldadas y atornilladas), y consideraciones sísmicas. La correcta interpretación y aplicación de la NSR-10 es fundamental al seleccionar y dimensionar los perfiles.

- Disponibilidad Local de Aceros: Aunque la industria siderúrgica colombiana y los importadores ofrecen una gama creciente de perfiles, es prudente verificar con antelación la disponibilidad específica de los perfiles HSS, T laminados, o ángulos de tamaños muy grandes o aceros de alta resistencia en el mercado local o con proveedores que atiendan la región. La dependencia de importaciones puede afectar plazos y costos.

- Capacidad de Fabricación Local: Evaluar la experiencia y capacidad de los talleres de estructuras metálicas locales (en Bogotá o cerca del sitio del proyecto) para manejar ciertos tipos de perfiles y conexiones. La fabricación de nudos complejos de HSS requiere equipos de corte precisos y soldadores calificados.

- Logística de Transporte y Montaje: Las condiciones de tráfico en ciudades grandes como Bogotá, las restricciones de tamaño y peso en carreteras, y el acceso al sitio de obra pueden influir en el tamaño máximo de las piezas de celosía que se pueden transportar pre-ensambladas, lo que podría afectar la elección de perfiles y la estrategia de montaje.

- Mano de Obra Calificada: La disponibilidad de soldadores certificados y montadores experimentados es crucial, especialmente para conexiones complejas o soldaduras críticas.

- Condiciones Ambientales: Considerar la agresividad del ambiente (humedad, contaminación industrial, proximidad al mar en zonas costeras) al seleccionar el perfil y el sistema de protección contra la corrosión. En Bogotá, aunque no es un ambiente marino, la humedad y la contaminación urbana pueden requerir sistemas de protección adecuados.

La ingeniería estructural metálica en Colombia ha avanzado significativamente, y existe la capacidad técnica para diseñar y construir vigas de celosía complejas y eficientes utilizando una variedad de perfiles. La clave reside en una selección informada que considere todos los factores relevantes dentro del contexto específico del proyecto y del entorno colombiano.

Detalles Constructivos y de Conexión según el Perfil Utilizado

La clasificación de las vigas de celosía según los perfiles de sus barras está intrínsecamente ligada a los tipos de conexiones y detalles constructivos que se emplean en los nudos. La viabilidad, eficiencia y costo de una celosía dependen en gran medida de cómo se resuelven estas uniones. A continuación, se profundiza en algunos detalles asociados a los perfiles más comunes.

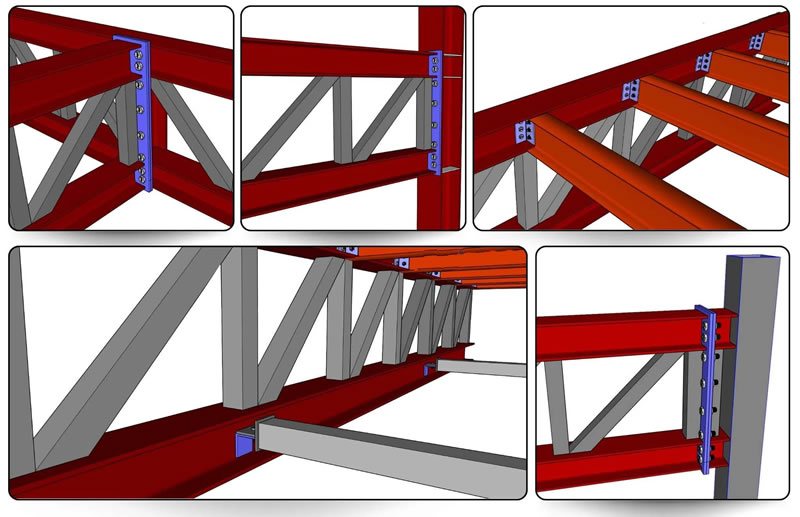

Conexiones con Perfiles Angulares (Simples y Dobles):

- Conexiones con Cartelas (Placas de Nudo): Es el método más tradicional y versátil.

- Descripción: Una placa de acero (cartela) se sitúa en el plano de la celosía en cada nudo. Los extremos de las barras angulares se conectan a esta cartela, ya sea mediante soldadura (filetes a lo largo de los bordes del ángulo) o mediante tornillos (pasando a través de las alas del ángulo y la cartela).

- Ventajas: Permite acomodar fácilmente múltiples barras que concurren en un nudo. Relativamente simple de diseñar y fabricar. Permite ajustes durante el montaje si se usan conexiones atornilladas con agujeros ovalados o sobredimensionados (según diseño).

- Consideraciones: Introduce peso adicional por las cartelas. Requiere un diseño cuidadoso de la cartela (espesor, geometría) para resistir los esfuerzos transmitidos. La excentricidad puede ser un problema si los ejes centroidales de las barras no concurren en un punto o si los ángulos simples se conectan por una sola ala. Para ángulos dobles espalda con espalda, la cartela se inserta entre ellos, permitiendo una conexión más centrada y eficiente.

- Conexiones Directas (Menos Comunes para Ángulos):

- Descripción: Soldar directamente un ángulo a otro (por ejemplo, una diagonal al cordón).

- Consideraciones: Requiere cortes precisos y puede ser difícil lograr una transferencia de carga eficiente sin generar concentraciones de tensión o excentricidades significativas. Generalmente se prefiere el uso de cartelas para garantizar una buena distribución de esfuerzos.

- Presillas en Ángulos Dobles:

- Descripción: Pequeñas placas o ángulos cortos que se colocan a intervalos regulares a lo largo de la longitud de los miembros de ángulo doble (espalda con espalda) para asegurar que actúen como una unidad compuesta y para controlar el pandeo individual de cada ángulo entre presillas.

- Importancia: Su diseño (tamaño, espaciamiento, conexión) es fundamental según la normativa (NSR-10) para validar la capacidad a compresión calculada para la sección compuesta.

Conexiones con Perfiles Tubulares (HSS):

- Conexiones Directas Soldadas: Es el método preferido para maximizar las ventajas estéticas y de limpieza de los HSS.

- Descripción: Los extremos de las barras tubulares (diagonales/montantes) se cortan con una forma precisa (perfilado, "boca de pescado") para que encajen directamente sobre la superficie del cordón tubular (que puede ser circular, cuadrado o rectangular). Luego se sueldan circunferencialmente.

- Ventajas: Nudos limpios, estéticos, sin cartelas. Transferencia de carga directa.

- Consideraciones: Requiere corte de alta precisión (láser, plasma CNC). La soldadura debe ser de alta calidad y realizada por personal calificado, ya que la geometría puede ser compleja. El diseño del nudo debe verificar varios modos de falla locales en la pared del cordón (plastificación, punzonamiento, pandeo local) según criterios normativos específicos para conexiones HSS. Puede requerir refuerzos (placas internas/externas, relleno de hormigón) si las paredes del cordón son insuficientes.

- Conexiones con Cartelas Pasantes o Externas:

- Descripción: Se pueden usar cartelas que atraviesan ranuras hechas en los cordones tubulares, o cartelas soldadas a la superficie exterior del cordón. Las barras (que pueden ser tubulares o de otro tipo, como ángulos) se conectan a estas cartelas.

- Ventajas: Simplifica la conexión de las barras (no requieren perfilado tan preciso). Permite usar barras de otros perfiles (ej. ángulos) conectándose a cordones tubulares.

- Consideraciones: Complica la estética "limpia" de los HSS. Las ranuras en los cordones requieren un diseño cuidadoso para no debilitar excesivamente la sección.

- Nudos Fundidos o Mecanizados:

- Descripción: Para geometrías muy complejas, cargas muy altas o producción en serie, se pueden diseñar y fabricar nudos especiales de acero fundido o mecanizado a los cuales se conectan (generalmente por soldadura) los extremos de las barras tubulares.

- Ventajas: Permiten geometrías optimizadas y conexiones muy eficientes. Estética controlada.

- Consideraciones: Alto costo inicial de diseño y fabricación de moldes o mecanizado. Justificado solo en proyectos emblemáticos o de producción a gran escala.

Conexiones con Perfiles T (como Cordones):

- Conexión Directa al Alma: Es la principal ventaja de usar T como cordones.

- Descripción: Las barras del alma (usualmente ángulos simples o dobles) se conectan directamente (soldadas o atornilladas) a la superficie plana del alma del perfil T.

- Ventajas: Elimina o reduce significativamente la necesidad de cartelas, simplificando el nudo y potencialmente reduciendo costos de fabricación. Nudo más compacto.

- Consideraciones: El alma del T debe tener espesor suficiente para resistir las cargas transmitidas y evitar pandeo local o desgarro. Puede requerir rigidizadores en el alma en puntos de alta carga. La conexión debe detallarse para minimizar excentricidades.

Conexiones con Perfiles Canal (como Cordones en Pares):

- Conexión a Cartelas Interpuestas (Configuración Espalda con Espalda):

- Descripción: Similar a los ángulos dobles, se coloca una cartela entre las almas de los dos canales. Las barras del alma se conectan a esta cartela.

- Ventajas: Conexión relativamente centrada. Utiliza tecnología de cartelas bien conocida.

- Consideraciones: Requiere presillas para conectar los dos canales entre sí a lo largo de su longitud.

- Conexión a Sección en Cajón (Configuración Cara a Cara):

- Descripción: Las barras del alma deben conectarse a través de la pared del cajón (requiere ranuras y posible refuerzo) o a placas de conexión externas soldadas a las alas o almas.

- Consideraciones: Fabricación y conexión más complejas.

La elección del sistema de conexión está, por lo tanto, directamente influenciada por los perfiles seleccionados y viceversa. Un diseño integral de la viga de celosía debe considerar simultáneamente la selección de perfiles y el detallado de los nudos para lograr una solución estructuralmente eficiente, económicamente viable y fabricable con los recursos disponibles, como los que se encuentran en los talleres especializados de Bogotá y otras partes de Colombia.

| Perfil Predominante | Método de Conexión Típico | Ventaja Principal del Método | Consideración Clave del Método | Complejidad General del Nudo |

|---|---|---|---|---|

| Ángulos Simples | Conexión a Cartelas (atornillada/soldada) | Versatilidad, simplicidad relativa, método tradicional. | Posible excentricidad (conexión por 1 ala), peso de cartelas. | Baja a Media |

| Ángulos Dobles (Espalda con Espalda) | Conexión a Cartela Interpuesta (atornillada/soldada) | Conexión centrada, robusta. | Requiere presillas entre ángulos. | Media |

| Tubulares (HSS) | Conexión Directa Soldada (con perfilado) | Nudos limpios, estéticos, sin cartelas. | Requiere corte preciso, soldadura calificada, diseño detallado de modos de falla locales. | Alta |

| Tubulares (HSS) | Conexión con Cartelas (Pasantes/Externas) | Simplifica conexión de barras, permite combinar perfiles. | Compromete estética HSS, requiere diseño cuidadoso de ranuras/cartelas. | Media a Alta |

| Perfiles T (como Cordón) | Conexión Directa de Alma (Barras de Ángulo) | Elimina/reduce cartelas, simplifica nudo. | Verificar alma del T, posible necesidad de rigidizadores. | Media |

| Canales Dobles (Espalda con Espalda) | Conexión a Cartela Interpuesta | Similar a Ángulos Dobles, conexión centrada. | Requiere presillas entre canales. | Media |

Consideraciones Finales sobre la Clasificación por Perfiles

La clasificación de las vigas de celosía metálicas según los perfiles utilizados en sus barras es una herramienta fundamental para entender su comportamiento, diseño, fabricación y aplicación. Cada tipo de perfil (ángulos simples, ángulos dobles, tubulares CHS/SHS/RHS, perfiles T, canales, e incluso perfiles I/H en casos especiales) aporta un conjunto único de ventajas y desventajas en términos de eficiencia estructural, peso, costo, facilidad de conexión, estética y durabilidad.

La tendencia en la ingeniería moderna de estructuras metálicas, visible también en proyectos en Colombia, es hacia la optimización. Esto a menudo implica el uso combinado de diferentes tipos de perfiles dentro de una misma celosía para aprovechar las fortalezas de cada uno donde más se necesitan: perfiles eficientes a compresión para las barras comprimidas, perfiles económicos y fáciles de conectar para las barras traccionadas o de baja carga, y perfiles estéticos para las estructuras expuestas.

La selección adecuada requiere un análisis detallado que va más allá de la simple capacidad portante, incorporando factores como la disponibilidad de materiales en el mercado local (por ejemplo, en Bogotá), la capacidad tecnológica de los talleres de fabricación, las condiciones de transporte y montaje, los requisitos de protección contra la corrosión y el fuego, y, por supuesto, el costo global del proyecto. Un diseño exitoso de una viga de celosía es aquel que equilibra todos estos factores para entregar una solución segura, eficiente y económica que cumpla con las expectativas del cliente y las exigencias normativas colombianas.