Análisis Detallado de la Clasificación de Vigas de Celosía o Reticulares Metálicas Fabricadas en Acero Según el Tipo de Unión Empleado en los Nudos: Características, Aplicaciones y Consideraciones en Bogotá y Colombia.

Definición y Aplicaciones de las Vigas de Celosía Metálicas

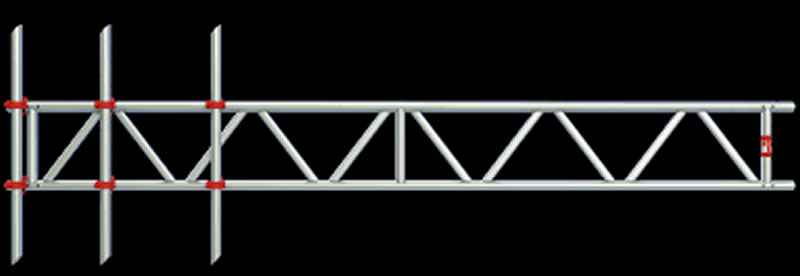

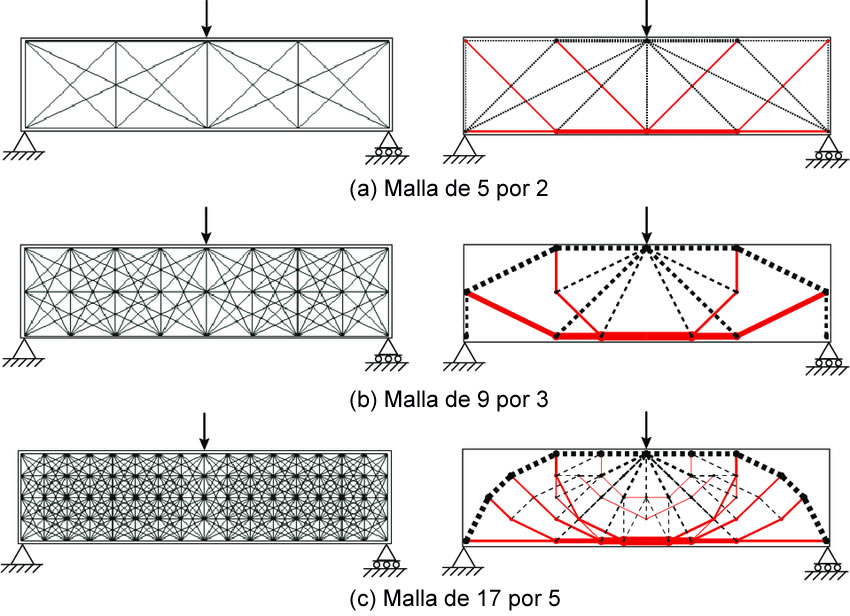

Las vigas de celosía, también conocidas como vigas reticulares o entramados, constituyen elementos estructurales fundamentales en la ingeniería y construcción moderna, especialmente en el ámbito de las estructuras metálicas en acero. Su diseño, basado en la interconexión de barras rectas (miembros) unidas en puntos específicos denominados nudos, permite salvar grandes luces con una eficiencia material notable, optimizando la relación entre resistencia y peso. Estas vigas son extensamente utilizadas en una variedad de aplicaciones, desde cubiertas industriales y comerciales hasta puentes, torres de transmisión y sistemas de soporte para grandes vanos en edificaciones en Colombia.

Importancia de la Clasificación por Tipo de Unión en Nudos

Dentro del universo de las vigas metálicas en acero armadas o fabricadas a medida, un aspecto determinante que define su comportamiento estructural, método de fabricación, costo y montaje es la forma en que los miembros individuales se conectan entre sí en los nudos. La clasificación de las vigas de celosía según el tipo de unión en los nudos es, por lo tanto, un criterio esencial para ingenieros, diseñadores, fabricantes y constructores. Esta clasificación impacta directamente en la rigidez de la estructura, la distribución de esfuerzos internos, la durabilidad, la facilidad de inspección y mantenimiento, y la adaptabilidad a diferentes condiciones de carga y ambientales, incluyendo las consideraciones sísmicas relevantes para el territorio colombiano.

La elección del tipo de unión no es trivial; responde a un análisis cuidadoso que pondera factores técnicos, económicos y logísticos. Las principales metodologías de unión empleadas en la fabricación de vigas de celosía de acero en Bogotá y a nivel nacional son las uniones soldadas y las uniones atornilladas. Aunque históricamente las uniones remachadas (roblonadas) también tuvieron su apogeo, hoy en día su uso es considerablemente menor en estructuras nuevas, relegándose principalmente a trabajos de rehabilitación o en aplicaciones muy específicas. Nos centraremos, por ende, en las dos tipologías predominantes en la práctica actual colombiana.

Importancia Crítica de las Uniones Nodales en Vigas de Celosía

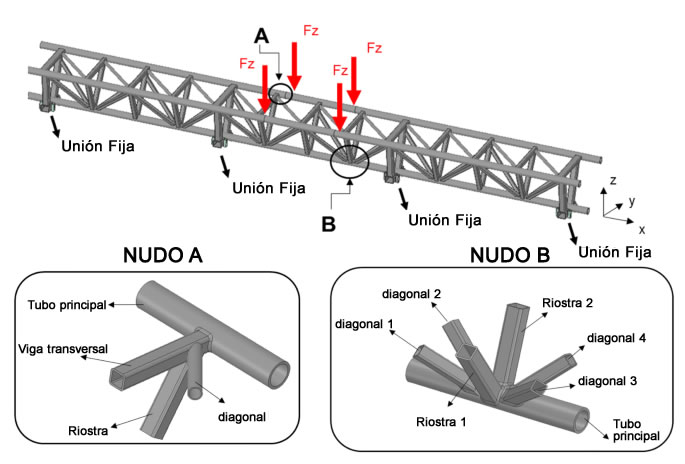

Los nudos son los puntos de convergencia donde las fuerzas axiales de los miembros (tracción o compresión) se transfieren y equilibran. La integridad y el comportamiento de estos nudos son vitales para el desempeño global de la viga reticular. Una unión inadecuadamente diseñada o ejecutada puede convertirse en un punto débil, comprometiendo la capacidad de carga de la viga e incluso pudiendo llevar a fallos estructurales. Por ello, la normativa colombiana de diseño sismorresistente, como la NSR-10 (Norma Sismo Resistente Colombiana), establece requisitos específicos para el diseño y ejecución de estas uniones en estructuras de acero.

La naturaleza de la unión (soldada o atornillada) influye en supuestos clave del análisis estructural:

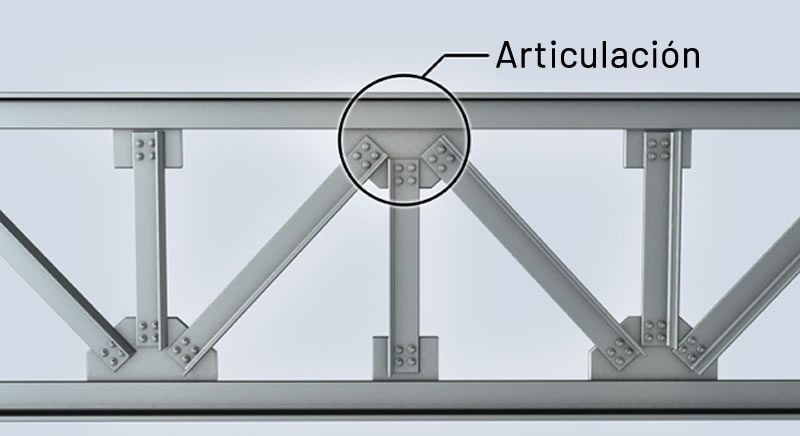

- Idealización del Nudo: En modelos simplificados, los nudos de las celosías suelen idealizarse como articulaciones perfectas (pines), asumiendo que solo transmiten fuerzas axiales y no momentos flectores entre los miembros. Sin embargo, la rigidez real de la unión (especialmente en uniones soldadas o atornilladas de alta fricción) puede introducir momentos secundarios que deben ser considerados en diseños más precisos o en estructuras de alta responsabilidad.

- Rigidez Global: Las uniones soldadas tienden a proporcionar mayor rigidez a los nudos en comparación con las atornilladas tipo apoyo, lo que puede influir en la distribución de esfuerzos y en las deformaciones de la viga bajo carga.

- Comportamiento Dúctil: En zonas sísmicas como gran parte de Colombia, la capacidad de las uniones para comportarse dúctilmente (deformarse significativamente antes de fallar) es un requisito primordial para la disipación de energía durante un evento telúrico. El tipo de unión y su detallado son cruciales para asegurar este comportamiento.

Clasificación Principal Según el Tipo de Unión en Nudos

La distinción fundamental en la clasificación de las vigas de celosía fabricadas en acero según sus uniones nodales se basa en el medio mecánico utilizado para conectar los miembros:

- Uniones Soldadas: Aquellas donde la conexión se realiza mediante la aplicación de calor para fundir y unir los metales base de los miembros, usualmente con la adición de un material de aporte (electrodo o alambre).

- Uniones Atornilladas: Aquellas donde los miembros se conectan utilizando pernos (tornillos de alta resistencia) que pasan a través de agujeros previamente realizados en las piezas a unir, asegurados con tuercas.

A continuación, se profundiza en cada una de estas categorías, detallando sus características, subtipos, ventajas, desventajas y consideraciones específicas para su aplicación en el contexto colombiano.

Vigas de Celosía con Uniones Soldadas

Las uniones soldadas en vigas reticulares implican la fusión metalúrgica de los componentes en los nudos. Este proceso crea una continuidad estructural que, idealmente, puede resultar en una conexión tan resistente como los propios miembros conectados. La soldadura es un proceso versátil que permite geometrías de unión complejas y puede ofrecer una apariencia más limpia y monolítica en comparación con las uniones atornilladas.

Características Generales de las Uniones Soldadas:

- Continuidad y Rigidez: Las uniones soldadas bien ejecutadas proporcionan una alta rigidez nodal. Esta rigidez puede ser beneficiosa para limitar deformaciones, aunque también puede generar momentos secundarios en los miembros si no se consideran adecuadamente en el diseño.

- Transferencia Directa de Carga: Permiten una transferencia de esfuerzos más directa entre los miembros, a menudo resultando en nudos más compactos y eficientes desde el punto de vista del material.

- Estética: Suelen ofrecer un acabado superficial más liso y continuo, lo cual puede ser preferible en estructuras arquitectónicamente expuestas.

- Estanqueidad: Las soldaduras continuas pueden sellar las juntas, ofreciendo protección adicional contra la corrosión interna en perfiles huecos.

Tipos de Soldadura Comunes en Nudos de Celosía:

Los procesos y tipos de soldadura empleados varían según el material, el espesor, la posición de soldadura y los requisitos de calidad. Algunos comunes incluyen:

- Soldadura por Arco Eléctrico con Electrodo Revestido (SMAW - Shielded Metal Arc Welding): Proceso manual versátil, común en taller y campo, aunque puede ser más lento y requiere habilidad del soldador.

- Soldadura por Arco Eléctrico con Gas de Protección y Alambre Tubular (FCAW - Flux Cored Arc Welding): Proceso semiautomático o automático, alta tasa de deposición, buena penetración, utilizable en diversas posiciones. Frecuente en talleres de fabricación en Bogotá.

- Soldadura por Arco Eléctrico con Gas de Protección y Alambre Sólido (GMAW - Gas Metal Arc Welding, o MIG/MAG): Proceso semiautomático o automático, rápido, limpio, ideal para taller, aunque sensible al viento si se usa en campo.

- Soldadura por Arco Sumergido (SAW - Submerged Arc Welding): Proceso automático de alta calidad y rendimiento, generalmente limitado a posiciones planas u horizontales en taller.

El tipo específico de junta soldada (a tope, en ángulo, de solape, etc.) y el tipo de soldadura (de filete, de penetración completa, de penetración parcial) se seleccionan en función de las cargas a transmitir y la geometría de los miembros que concurren al nudo.

| Aspecto Clave | Descripción en Uniones Soldadas | Implicaciones en Vigas de Celosía |

|---|---|---|

| Naturaleza de la Unión | Fusión metalúrgica de los componentes. | Alta continuidad estructural, rigidez inherente. |

| Rigidez Nodal | Generalmente alta. | Menores deformaciones, posible inducción de momentos secundarios. Requiere consideración en el análisis. |

| Transferencia de Carga | Directa a través de la soldadura. | Nudos potencialmente más compactos y eficientes en material. |

| Geometría de la Unión | Muy versátil, permite formas complejas. | Facilita la conexión de múltiples miembros en ángulos variados. |

| Estética | Acabado liso y monolítico (si se esmerila). | Preferible en aplicaciones arquitectónicas expuestas. |

| Estanqueidad | Puede ser total con soldaduras continuas. | Beneficioso para prevenir corrosión interna en perfiles tubulares. |

| Proceso de Ejecución | Requiere personal cualificado (soldadores certificados) y equipos específicos. Sensible a condiciones ambientales (viento, humedad). | Mayor control de calidad necesario en taller y campo. Costos asociados a la cualificación y equipos. |

| Inspección | Más compleja, a menudo requiere Ensayos No Destructivos (END) como ultrasonido, partículas magnéticas, líquidos penetrantes, radiografía. | Costos y tiempos de inspección pueden ser mayores. La detección de defectos internos es crucial. |

Ventajas de las Uniones Soldadas en Vigas Reticulares:

- Mayor Rigidez: Contribuyen a una estructura globalmente más rígida, lo que puede ser ventajoso para controlar deflexiones y vibraciones.

- Eficiencia del Material: A menudo permiten diseños de nudos más ligeros y compactos al eliminar la necesidad de placas de conexión adicionales o solapes extensos requeridos por los pernos.

- Menor Mantenimiento a Largo Plazo (Potencial): Si están bien ejecutadas y protegidas contra la corrosión, no presentan el riesgo de aflojamiento de pernos que requiere inspección periódica.

- Adaptabilidad Geométrica: Facilitan la unión de perfiles tubulares (circulares, cuadrados, rectangulares), que son muy eficientes para miembros en compresión y populares en celosías espaciales y arquitectónicas.

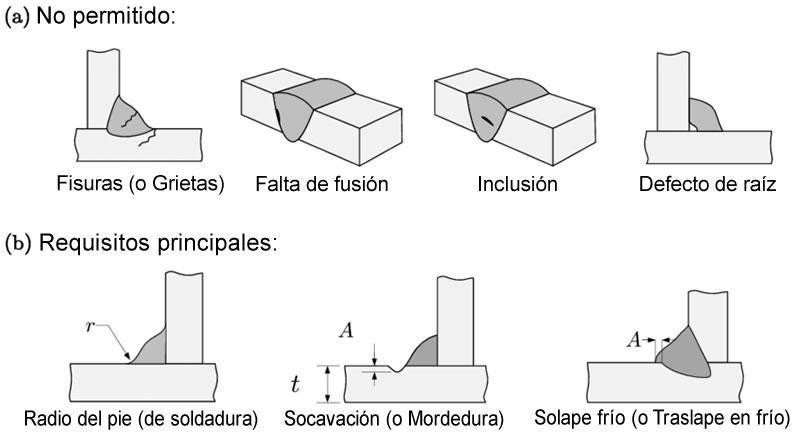

Desventajas de las Uniones Soldadas:

- Requieren Mano de Obra Especializada: La calidad de la soldadura depende críticamente de la habilidad del soldador, quien debe estar certificado según normas aplicables (como las de la American Welding Society - AWS, referenciadas en la NSR-10).

- Inspección Compleja y Costosa: La verificación de la calidad interna de la soldadura requiere métodos de Ensayo No Destructivo (END), que son más costosos y requieren personal especializado en comparación con la inspección visual y de torque de los pernos.

- Sensibilidad a las Condiciones Ambientales: La soldadura en campo puede ser difícil o imposible bajo condiciones de lluvia, viento excesivo o bajas temperaturas sin precauciones especiales.

- Potencial de Defectos Ocultos: Fisuras, falta de fusión, porosidad u otros defectos pueden no ser visibles superficialmente y comprometer la resistencia de la unión si no se detectan mediante END.

- Introducción de Esfuerzos Residuales y Distorsiones: El ciclo de calentamiento y enfriamiento de la soldadura genera esfuerzos residuales y puede causar distorsiones en los miembros, lo que debe ser controlado durante la fabricación.

- Dificultad para Desmontaje y Modificaciones: Las uniones soldadas son permanentes. El desmontaje o la modificación de la estructura es destructivo y complicado.

- Fatiga: Ciertos detalles de soldadura pueden ser puntos de concentración de esfuerzos, haciéndolos susceptibles a la fatiga bajo cargas cíclicas si no se diseñan cuidadosamente.

En el contexto de Bogotá y Colombia, la disponibilidad de soldadores calificados y empresas con capacidad para realizar inspecciones END es un factor a considerar. Los talleres de fabricación de estructuras metálicas bien establecidos suelen contar con estos recursos, pero la calidad puede variar. La supervisión técnica durante la fabricación y el montaje es esencial para garantizar que las soldaduras cumplan con las especificaciones de diseño y normativas.

Consideraciones Específicas para Uniones Soldadas en Colombia:

- Normativa NSR-10: El Título F de la Norma Sismo Resistente Colombiana (NSR-10) establece los requisitos para estructuras de acero, incluyendo el diseño y ejecución de uniones soldadas. Se referencia normatividad internacional como AWS D1.1 (Código de Soldadura Estructural - Acero). Es mandatorio el cumplimiento de estos requisitos para garantizar la seguridad estructural, especialmente en zonas de amenaza sísmica intermedia y alta, que cubren una parte significativa del país, incluida Bogotá.

- Cualificación de Soldadores: La NSR-10 exige que los soldadores y los procedimientos de soldadura estén calificados de acuerdo con AWS D1.1 u otra normativa reconocida. La verificación de estas cualificaciones es parte fundamental del aseguramiento de calidad.

- Materiales Base y de Aporte: Deben ser compatibles y cumplir con las especificaciones técnicas colombianas o internacionales adoptadas. La trazabilidad de los materiales es importante.

- Control de Calidad en Taller vs. Campo: La soldadura realizada en taller ofrece condiciones más controladas (protección ambiental, posicionamiento óptimo, acceso a equipos automáticos/semiautomáticos) que generalmente resultan en mayor calidad y eficiencia. La soldadura en campo es a menudo necesaria para las uniones de montaje entre segmentos grandes de la viga o entre la viga y otros elementos estructurales, y requiere precauciones adicionales.

- Inspección y Ensayos No Destructivos (END): La extensión y tipo de END (inspección visual, ultrasonido, partículas magnéticas, líquidos penetrantes, radiografía) dependen de la criticidad de la unión, el tipo de soldadura y lo especificado en los planos y especificaciones del proyecto, siguiendo los lineamientos de la NSR-10 y AWS D1.1. Empresas especializadas en END operan en las principales ciudades como Bogotá, pero su disponibilidad y costo deben ser considerados.

Vigas de Celosía con Uniones Atornilladas

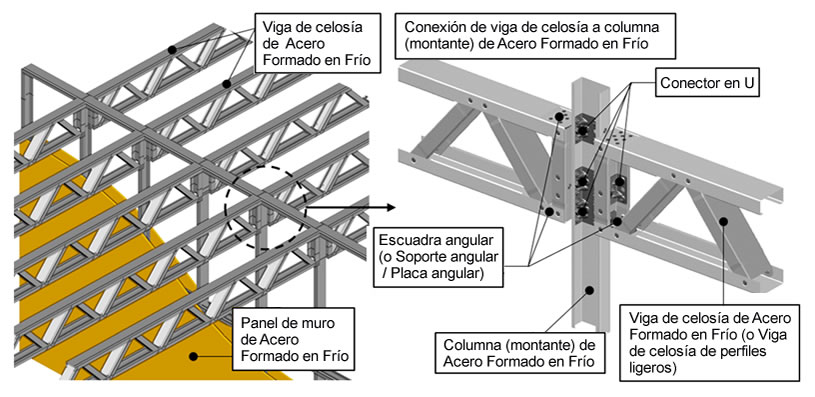

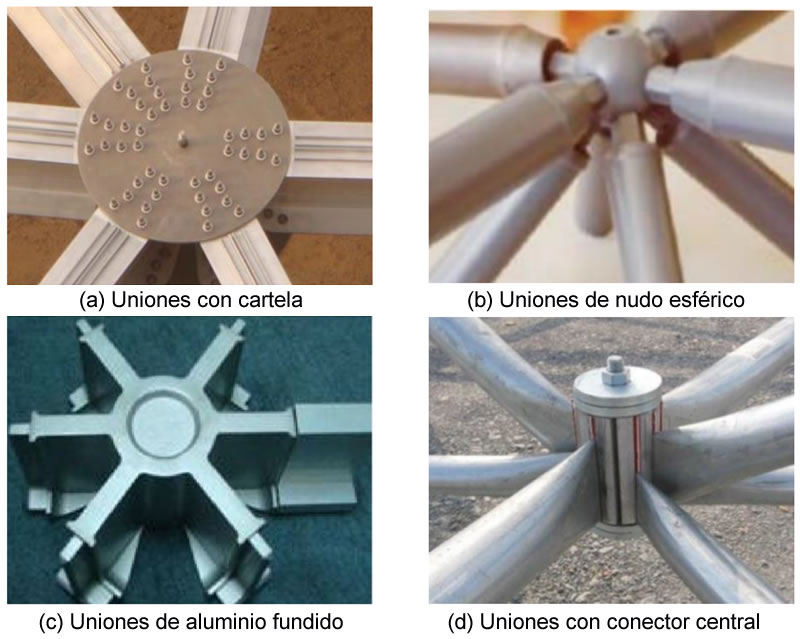

Las uniones atornilladas representan la alternativa principal a las soldadas para la conexión de miembros en vigas de celosía de acero. En este método, los elementos se solapan o se conectan a través de placas de unión (cartelas o placas de nudo) y se fijan mediante pernos de alta resistencia que atraviesan agujeros perforados o punzonados en las piezas.

Características Generales de las Uniones Atornilladas:

- Montaje en Sitio Simplificado: Generalmente, el montaje en obra es más rápido y sencillo que la soldadura en campo, ya que no requiere equipos de soldadura complejos ni protección ambiental tan estricta.

- Menor Dependencia de Mano de Obra Especializada (en Montaje): Aunque se requiere personal capacitado para el correcto apriete e inspección de los pernos, la habilidad crítica del soldador no es necesaria para el acto de unir las piezas en sitio.

- Facilidad de Desmontaje y Modificación: Las estructuras con uniones atornilladas pueden ser desmontadas, reubicadas o modificadas con relativa facilidad, lo cual es una ventaja para estructuras temporales o que prevean cambios futuros.

- Inspección Más Sencilla: La inspección de una unión atornillada se centra en verificar el tipo y grado correcto de los pernos, el número adecuado, la presencia de arandelas y el apriete correcto (torque o método de giro de tuerca), lo cual es generalmente más directo que los END para soldaduras.

- Fabricación en Taller: Requiere precisión en la perforación de agujeros según patrones definidos. Los errores en la ubicación o diámetro de los agujeros pueden complicar el montaje.

Tipos de Pernos Utilizados:

La selección del tipo de perno es crucial para el desempeño de la unión:

- Pernos Ordinarios o de Baja Resistencia (Ej. ASTM A307): Tienen menor resistencia y se usan principalmente en conexiones secundarias o donde las cargas son bajas y no se requiere pretensión. No son comunes para las uniones principales de celosías sometidas a cargas significativas.

- Pernos de Alta Resistencia (Ej. ASTM F3125 Grado A325 o Grado A490 - anteriormente especificaciones separadas A325 y A490): Son los más utilizados en estructuras de acero importantes. Tienen alta resistencia a tracción y cortante. Se instalan generalmente con una pretensión significativa.

Tipos de Conexiones Atornilladas en Nudos de Celosía:

Dependiendo de cómo se transfiere la carga a través de los pernos, las conexiones se clasifican principalmente en:

- Conexiones Tipo Apoyo (Bearing-Type): La carga se transfiere por contacto directo (apoyo) entre el vástago del perno y el borde del agujero en las placas conectadas. Se permite cierto deslizamiento inicial hasta que se produce el contacto. Son más sencillas de diseñar y ejecutar, pero pueden no ser adecuadas para cargas reversibles o de fatiga.

- Conexiones de Deslizamiento Crítico (Slip-Critical): La carga se transfiere principalmente por la fricción desarrollada entre las superficies de contacto de las placas unidas, gracias a la alta fuerza de apriete (pretensión) aplicada a los pernos. No se permite el deslizamiento bajo cargas de servicio. Son esenciales en uniones sometidas a fatiga, cargas reversibles, en agujeros ovalados o sobredimensionados, y donde el deslizamiento podría comprometer la geometría o estabilidad estructural. Requieren tratamiento superficial específico de las caras en contacto y un control riguroso del proceso de apriete.

La elección entre tipo apoyo y deslizamiento crítico depende de los requisitos de diseño especificados por el ingeniero estructural, considerando las cargas actuantes, la importancia de la conexión y las disposiciones de la NSR-10.

| Aspecto Clave | Descripción en Uniones Atornilladas | Implicaciones en Vigas de Celosía |

|---|---|---|

| Naturaleza de la Unión | Conexión mecánica mediante pernos y tuercas. | Discontinuidad física entre miembros, unidos por elementos discretos (pernos). |

| Rigidez Nodal | Generalmente menor que las soldadas, especialmente en tipo apoyo. Las de deslizamiento crítico pretensadas ofrecen mayor rigidez. | Mayor flexibilidad potencial, lo que puede requerir considerar deformaciones. Más cercano a la idealización de nudo articulado en algunos casos. |

| Transferencia de Carga | A través de los pernos (cortante y/o tracción) y las placas (apoyo o fricción). | Requiere placas de nudo (cartelas) que pueden añadir peso y complejidad geométrica. Distribución de esfuerzos concentrada alrededor de los agujeros. |

| Geometría de la Unión | Limitada por el espacio necesario para los pernos, llaves de apriete y placas de conexión. | Nudos pueden ser más voluminosos que los soldados equivalentes. |

| Estética | Presencia visible de pernos, tuercas y placas. Puede considerarse menos "limpia" arquitectónicamente. | Puede ser una desventaja en estructuras con alta exposición visual, aunque algunos diseños lo incorporan como elemento estético. |

| Montaje | Más rápido y sencillo en campo, menos sensible al clima. Requiere precisión en fabricación (agujeros). | Ventajoso para acelerar tiempos de construcción y reducir costos de montaje en sitio. |

| Inspección | Principalmente visual y verificación del apriete (torque, giro de tuerca, DTI). Más directa que END de soldadura. | Costos y tiempos de inspección generalmente menores. Importante verificar la correcta instalación y pretensión si es requerida. |

| Mantenimiento | Requiere inspección periódica del apriete de pernos (especialmente en cargas dinámicas) y protección contra corrosión alrededor de agujeros y pernos. | Posibilidad de aflojamiento a largo plazo. La corrosión puede ser un problema si no se protege adecuadamente. |

| Desmontaje / Modificación | Relativamente fácil. | Ideal para estructuras temporales, reubicables o que anticipen modificaciones. |

Ventajas de las Uniones Atornilladas en Vigas Reticulares:

- Rapidez y Facilidad de Montaje: El ensamblaje en obra es significativamente más rápido y menos dependiente de condiciones climáticas adversas comparado con la soldadura en campo.

- Menor Necesidad de Mano de Obra Altamente Especializada en Sitio: El personal de montaje requiere capacitación en técnicas de atornillado, pero no la certificación de un soldador estructural.

- Control de Calidad en Fabricación: La precisión de los agujeros se puede lograr con alto grado de confiabilidad en talleres equipados con maquinaria CNC (Control Numérico Computarizado).

- Facilidad de Inspección: Los métodos para verificar el apriete correcto son relativamente sencillos y rápidos.

- Desmontabilidad y Reutilización: Permite desmontar la estructura sin dañar los miembros principales, facilitando reparaciones, modificaciones o el traslado de la estructura. Esto tiene implicaciones de sostenibilidad.

- Predicción del Comportamiento: El comportamiento de las uniones atornilladas, especialmente las de alta resistencia, está bien estudiado y documentado en códigos de diseño.

Desventajas de las Uniones Atornilladas:

- Menor Rigidez Potencial: Comparadas con las uniones soldadas, pueden resultar en una estructura globalmente más flexible, lo que podría ser una limitación para ciertos requisitos de servicio (deflexiones, vibraciones).

- Nudos Más Pesados y Voluminosos: La necesidad de placas de conexión (cartelas) y el espacio requerido para los pernos y su instalación pueden incrementar el peso y el tamaño de los nudos.

- Concentración de Esfuerzos: Los agujeros para los pernos introducen discontinuidades que generan concentraciones de esfuerzos, lo que debe ser considerado en el diseño, especialmente para fatiga.

- Potencial de Deslizamiento (en Tipo Apoyo): En conexiones tipo apoyo, el deslizamiento inicial antes de entrar en contacto puede ser problemático en algunas aplicaciones.

- Corrosión: Las áreas alrededor de los agujeros, las superficies de contacto y los propios pernos son puntos susceptibles a la corrosión si no se implementa un sistema de protección adecuado (galvanizado, pintura).

- Estética: La apariencia visual de las placas y pernos puede no ser deseable en todos los contextos arquitectónicos.

- Necesidad de Pretensión Controlada (en Deslizamiento Crítico): Lograr y verificar la pretensión correcta en conexiones de deslizamiento crítico requiere procedimientos específicos y equipos calibrados (llaves de torque, DTI, método de giro de tuerca).

En Colombia, la disponibilidad de pernos de alta resistencia (Grados A325 y A490 o sus equivalentes bajo ASTM F3125) es buena en los principales centros urbanos como Bogotá. Los talleres de fabricación están generalmente bien equipados para la perforación precisa requerida. Sin embargo, la correcta ejecución de las conexiones de deslizamiento crítico, incluyendo la preparación de superficies y el control del apriete, sigue siendo un punto que requiere atención y supervisión en obra.

Comparación Directa: Uniones Soldadas vs. Uniones Atornilladas en Nudos de Celosías

La elección entre uniones soldadas y atornilladas para una viga de celosía específica no siempre es evidente y a menudo implica un balance de múltiples factores. Una comparación directa ayuda a visualizar las fortalezas y debilidades relativas de cada método en diferentes aspectos clave del diseño, fabricación y montaje.

| Criterio de Comparación | Uniones Soldadas | Uniones Atornilladas | Comentarios / Consideraciones |

|---|---|---|---|

| Rigidez Nodal | Alta | Moderada a Baja (Tipo Apoyo) / Alta (Deslizamiento Crítico) | La rigidez afecta las deformaciones globales y la distribución de momentos secundarios. |

| Peso del Nudo | Generalmente más ligero (menos elementos adicionales). | Generalmente más pesado (requiere cartelas, pernos, tuercas, arandelas). | Impacta el peso total de la estructura y costos de material y transporte. |

| Complejidad Geométrica del Nudo | Alta flexibilidad para geometrías complejas. | Limitada por el acceso para apriete y espaciamientos mínimos de pernos. | Importante para nudos con muchos miembros concurrentes o ángulos agudos. |

| Fabricación (Taller) | Requiere soldadores calificados, control de distorsión, END. Puede ser más lenta. | Requiere precisión en perforación (idealmente CNC). Generalmente más rápida si está automatizada. | La eficiencia depende del nivel de automatización del taller. |

| Montaje (Campo) | Lento, requiere equipos especiales, soldadores calificados, sensible al clima. | Rápido, equipos más sencillos, menos sensible al clima. | Factor crucial en costos y cronograma de construcción. |

| Inspección | Compleja y costosa (Visual + END). Requiere personal especializado. | Más sencilla y económica (Visual + Verificación de Apriete). | Impacta los costos indirectos y el aseguramiento de calidad. |

| Costo Total (Fabricación + Montaje) | Mayor costo de mano de obra especializada y inspección. Menor costo de material en el nudo. | Mayor costo de material en el nudo (placas, pernos). Menor costo de montaje e inspección. | El balance final depende del proyecto específico, ubicación (costos laborales locales en Colombia), y disponibilidad de recursos. |

| Desmontaje / Modificación | Muy difícil, destructivo. | Relativamente fácil. | Relevante para estructuras temporales, adaptables o con valor de reventa. |

| Comportamiento a Fatiga | Detalles específicos pueden ser críticos. Requiere diseño cuidadoso. | Conexiones de Deslizamiento Crítico son preferibles. Tipo Apoyo puede ser problemático. | Esencial para puentes, soportes de maquinaria vibrante, etc. |

| Comportamiento Sísmico (Ductilidad) | Requiere detalles específicos y control de calidad riguroso para asegurar ductilidad. | Bien detalladas (especialmente Deslizamiento Crítico), pueden ofrecer buen comportamiento dúctil. | Fundamental en Colombia según NSR-10. El diseño debe asegurar que la falla dúctil ocurra en los miembros y no en la conexión frágil. |

| Estética | Acabado liso, monolítico. Generalmente preferido arquitectónicamente. | Presencia de pernos y placas. Puede ser aceptable o incluso deseado en estilos industriales. | Subjetivo, pero a menudo un factor en edificaciones visibles. |

| Protección Contra Corrosión | La soldadura en sí es resistente, pero la Zona Afectada Térmicamente (ZAT) puede ser susceptible. Requiere preparación y pintura post-soldadura. | Los pernos, agujeros y superficies de contacto son puntos críticos. Galvanizado o sistemas de pintura de alta calidad son necesarios. | El ambiente (costero, industrial) en Colombia influye en la elección del sistema de protección. |

Uniones Híbridas o Combinadas

En algunas situaciones, particularmente en la conexión de vigas de celosía a otros elementos estructurales (como columnas) o en reparaciones y refuerzos, se pueden emplear uniones híbridas que combinan soldadura y pernos. Un ejemplo común es soldar una placa de extremo a la viga en el taller y luego atornillar esa placa a una columna en el sitio. Otro caso puede ser el uso de pernos para el montaje inicial y luego añadir soldadura para aumentar la rigidez o resistencia final.

Las ventajas de este enfoque incluyen:

- Combinar la eficiencia de la fabricación en taller (soldadura) con la rapidez del montaje en campo (atornillado).

- Lograr características específicas de rigidez o resistencia que no se obtienen fácilmente con un solo método.

Sin embargo, el diseño y análisis de uniones híbridas puede ser más complejo, ya que debe considerarse la interacción entre los dos tipos de conexión y cómo comparten la carga.

Factores Determinantes en la Selección del Tipo de Unión en Colombia

La decisión final sobre qué tipo de unión utilizar para los nudos de una viga de celosía de acero en un proyecto específico en Colombia, ya sea en Bogotá u otra región, dependerá de una evaluación ponderada de varios factores:

- Requisitos Estructurales y de Diseño:

- Magnitud y Tipo de Cargas: Cargas estáticas, dinámicas, cíclicas (fatiga), sísmicas. Las cargas de fatiga o reversibles a menudo favorecen las uniones de deslizamiento crítico o soldadas bien detalladas.

- Requisitos de Rigidez: Límites de deflexión o vibración pueden hacer preferibles las uniones soldadas o de deslizamiento crítico.

- Requisitos de Ductilidad Sísmica: Según la zona de amenaza sísmica y el sistema estructural (definidos en NSR-10), se exigirán detalles específicos para garantizar un comportamiento dúctil, aplicables tanto a soldaduras como a pernos.

- Geometría del Nudo: Nudos muy congestionados o con ángulos complejos pueden ser más fáciles de resolver con soldadura.

- Condiciones de Fabricación y Montaje:

- Capacidades del Taller: Disponibilidad de equipos de soldadura automática/semiautomática, maquinaria CNC para perforación, personal calificado (soldadores, inspectores).

- Condiciones del Sitio de Obra: Accesibilidad, condiciones climáticas, disponibilidad de energía eléctrica, espacio para maniobras. El montaje en campo en condiciones difíciles favorece las uniones atornilladas.

- Cronograma del Proyecto: La necesidad de rapidez en el montaje suele inclinar la balanza hacia las uniones atornilladas.

- Experiencia del Contratista: La familiaridad y experiencia del fabricante y montador con un tipo de unión puede influir en la eficiencia y calidad.

- Factores Económicos:

- Costo de Materiales: Acero para miembros y placas, electrodos/alambre de soldadura, pernos, tuercas, arandelas. Los precios de estos insumos fluctúan en el mercado colombiano.

- Costo de Mano de Obra: Tarifas de soldadores certificados, inspectores de END, personal de montaje. Los costos laborales varían regionalmente en Colombia.

- Costo de Equipos: Alquiler o amortización de máquinas de soldar, equipos de END, llaves de torque calibradas.

- Costo de Transporte: El peso y volumen de los elementos fabricados (influenciado por el tipo de nudo) afecta los costos logísticos.

- Costos Indirectos: Tiempos de inspección, posibles reparaciones o rechazos.

Un análisis de costo total (no solo costo inicial) es necesario para una decisión informada.

- Requisitos Arquitectónicos y de Servicio:

- Estética: Preferencia por acabados lisos (soldado) o apariencia industrial (atornillado).

- Requisitos de Mantenimiento: Frecuencia y tipo de inspecciones a largo plazo. Las uniones atornilladas pueden requerir revisión del apriete.

- Necesidad de Desmontaje o Modificación Futura: Si se prevén cambios, las uniones atornilladas son claramente ventajosas.

- Exposición Ambiental: Condiciones de corrosión (humedad, salinidad, químicos) que exigen sistemas de protección específicos, cuya aplicación puede ser más fácil o duradera con un tipo de unión u otro.

- Normativa y Regulaciones Locales (NSR-10):

- Requisitos Específicos: El cumplimiento de todos los artículos aplicables del Título F de la NSR-10 no es negociable. Ciertas configuraciones o tipos de unión pueden estar restringidos o requerir justificaciones especiales dependiendo de la aplicación y la zona sísmica.

- Prácticas Comunes: Aunque la norma permite ambos tipos, las prácticas constructivas predominantes en ciertas regiones o para ciertos tipos de estructuras en Colombia también pueden influir en la elección.

| Factor Influyente | Preferencia Hacia Unión Soldada | Preferencia Hacia Unión Atornillada |

|---|---|---|

| Alta Rigidez Requerida | Sí | Sí (Deslizamiento Crítico), Menos (Tipo Apoyo) |

| Cargas de Fatiga / Reversibles | Sí (con detalle cuidadoso) | Sí (Deslizamiento Crítico) |

| Nudos Geométricamente Complejos | Sí | Menos |

| Necesidad de Montaje Rápido en Campo | No | Sí |

| Condiciones de Campo Adversas | No | Sí |

| Mano de Obra de Montaje Menos Especializada | No | Sí |

| Bajo Peso del Nudo | Sí | No |

| Facilidad de Inspección | No | Sí |

| Necesidad de Desmontaje / Modificación | No | Sí |

| Estética Lisa / Monolítica | Sí | No |

| Costo Inicial de Materiales (Nudo) | Menor | Mayor |

| Costo de Mano de Obra (Fabricación/Inspección) | Mayor | Menor |

| Costo de Mano de Obra (Montaje) | Mayor | Menor |

En la práctica de la ingeniería estructural en Colombia, es común ver una combinación de criterios. Por ejemplo, para grandes luces de cubierta industrial donde la rapidez de montaje es clave, las uniones atornilladas suelen ser preferidas. Para estructuras arquitectónicamente significativas o con requisitos de rigidez muy estrictos, las uniones soldadas pueden ser la opción elegida, asumiendo un control de calidad riguroso en taller. Para puentes metálicos, las consideraciones de fatiga a menudo llevan a preferir uniones de deslizamiento crítico o soldadas con detalles muy específicos y controlados.

Profundización en la Normativa Colombiana (NSR-10) y su Impacto en la Selección de Uniones

La Norma Sismo Resistente Colombiana NSR-10 juega un papel preponderante en el diseño y construcción de estructuras metálicas en el país, incluidas las vigas de celosía. El Título F (Estructuras Metálicas) y el Título A (Requisitos Generales de Diseño y Construcción Sismo Resistente) contienen disposiciones específicas que afectan directamente la elección y el detallado de las uniones nodales.

Requisitos Generales de la NSR-10 para Uniones en Acero:

- Capacidad de Diseño: Las uniones deben diseñarse para resistir las fuerzas mayoradas calculadas en el análisis estructural, aplicando los factores de resistencia correspondientes (método LRFD - Diseño por Factores de Carga y Resistencia, o ASD - Diseño por Esfuerzos Admisibles, según se especifique).

- Materiales: Se especifican los tipos de acero estructural permitidos (ASTM u otras normas reconocidas) y los materiales para soldadura (electrodos, alambres) y pernos (grados de resistencia).

- Diseño por Capacidad: En sistemas sismorresistentes, especialmente en zonas de amenaza sísmica intermedia y alta (como Bogotá), se aplican principios de diseño por capacidad. Esto implica diseñar las uniones para que sean más resistentes que los miembros que conectan, asegurando que la fluencia y la incursión inelástica (disipación de energía) ocurran en los miembros (fusibles dúctiles) y no en las conexiones, que podrían tener modos de falla frágiles.

- Detallado Específico: La norma prescribe detalles constructivos mínimos para diferentes tipos de uniones (espaciamientos de pernos, tamaños mínimos de soldadura, longitudes de solape, requisitos para placas de nudo) para asegurar un comportamiento adecuado.

Implicaciones Específicas para Uniones Soldadas según NSR-10:

- Referencia a AWS D1.1: La NSR-10 adopta en gran medida las disposiciones del AWS D1.1 (Structural Welding Code - Steel). Esto incluye requisitos para la calificación de procedimientos de soldadura (WPS), calificación de soldadores y operarios, tipos de juntas permitidas, preparación de bordes, técnicas de soldadura, inspección visual y END.

- Metales de Aporte: Deben cumplir con especificaciones AWS y ser compatibles con el metal base. Se debe asegurar la tenacidad adecuada del metal de aporte para aplicaciones sísmicas.

- Inspección y Criterios de Aceptación: Se establecen los tipos y extensión de la inspección requerida (Visual, UT, MT, PT, RT) en función de la importancia de la conexión (crítica o no), el tipo de soldadura (CJP - Penetración Completa, PJP - Penetración Parcial, Filete) y las solicitaciones (tensión, compresión, cortante). Los criterios de aceptación de discontinuidades están definidos.

- Soldaduras en Zonas Sísmicas: Para estructuras en zonas de amenaza sísmica intermedia o alta, existen requisitos adicionales de tenacidad para el metal de aporte y, en algunos casos, restricciones en ciertos tipos de detalles de soldadura que puedan ser propensos a falla frágil.

Implicaciones Específicas para Uniones Atornilladas según NSR-10:

- Tipos de Pernos: Se especifican los grados de pernos de alta resistencia permitidos (usualmente A325, A490 o sus equivalentes F3125) y sus propiedades mecánicas.

- Tipos de Conexiones: Se definen claramente las conexiones tipo apoyo y de deslizamiento crítico, y se establecen las condiciones bajo las cuales cada una debe usarse. Las de deslizamiento crítico son obligatorias en casos como:

- Uniones sometidas a cargas de fatiga.

- Uniones con agujeros ovalados (excepto en ciertas direcciones) o sobredimensionados.

- Uniones donde el deslizamiento afectaría la estabilidad o funcionalidad (ej. sistemas de arriostramiento).

- Uniones sometidas a inversión de esfuerzos significativa.

- Conexiones especificadas por el diseñador por razones de rigidez o comportamiento sísmico.

- Pretensión y Apriete: Para conexiones de deslizamiento crítico y tipo apoyo que requieran pretensión, la NSR-10 (y las normas RCSC - Research Council on Structural Connections que referencia) especifican los métodos aceptables para lograr y verificar la pretensión mínima requerida (generalmente 70% de la resistencia mínima a la tracción del perno). Los métodos comunes son: giro de tuerca, uso de llaves de torque calibradas, uso de indicadores de tensión directa (DTI) o pernos tipo "twist-off".

- Preparación de Superficies: Para conexiones de deslizamiento crítico, las superficies en contacto deben tener un coeficiente de fricción mínimo certificado. Esto requiere limpieza (libre de óxido suelto, grasa, pintura no calificada) y, a menudo, tratamientos superficiales específicos (chorreado abrasivo, pinturas calificadas).

- Espaciamientos y Distancias al Borde: Se prescriben distancias mínimas y máximas entre pernos y desde los pernos a los bordes de las placas o perfiles para prevenir fallas por desgarro, aplastamiento o bloque de cortante.

| Consideración NSR-10 | Relevancia para Uniones Soldadas | Relevancia para Uniones Atornilladas |

|---|---|---|

| Diseño por Capacidad (Sismo) | Exige uniones más resistentes que los miembros. Requiere control de calidad extremo para evitar fallas frágiles en soldadura. | Exige uniones más resistentes que los miembros. El detallado (espaciamientos, etc.) es clave para asegurar comportamiento dúctil del miembro o la conexión. |

| Calificación (Personal y Procedimientos) | Obligatoria según AWS D1.1 (WPS y soldadores). | Se requiere personal capacitado para el apriete e inspección, especialmente en deslizamiento crítico. Calibración de equipos. |

| Inspección y END | Extensa y crítica. Definida por tipo de unión y carga. | Menos compleja (visual, verificación de apriete), pero rigurosa para pretensión en deslizamiento crítico. |

| Requisitos de Tenacidad (Sismo) | Importante para metal de aporte y ZAT. | Los pernos de alta resistencia generalmente cumplen. El diseño debe evitar modos de falla frágiles en placas. |

| Uso en Cargas de Fatiga | Requiere detalles específicos y alta calidad. Ciertas geometrías son desfavorables. | Requiere uniones de deslizamiento crítico. |

| Preparación de Superficies | Limpieza para soldadura. | Crítica para deslizamiento crítico (coeficiente de fricción). Protección contra corrosión. |

| Detalles Constructivos Mínimos | Tamaños mínimos de soldadura, longitud efectiva, etc. | Espaciamientos, distancias al borde, tamaño de agujeros, uso de arandelas. |

El cumplimiento riguroso de la NSR-10 no solo es una obligación legal en Colombia, sino la garantía fundamental de la seguridad y el desempeño adecuado de las vigas de celosía y la estructura en su conjunto. La elección del tipo de unión debe hacerse siempre considerando cómo se satisfarán de la manera más eficiente y confiable los requisitos normativos aplicables al proyecto específico.

Aseguramiento y Control de Calidad (QA/QC) en la Fabricación y Montaje

Independientemente del tipo de unión seleccionado, un programa robusto de Aseguramiento de Calidad (QA - Quality Assurance) y Control de Calidad (QC - Quality Control) es indispensable. Este programa debe cubrir todas las fases, desde el diseño y la procura de materiales hasta la fabricación en taller y el montaje en obra.

Aspectos Clave del QA/QC para Uniones Soldadas:

- Verificación de certificados de materiales (acero, electrodos).

- Validación de Procedimientos de Soldadura (WPS) y Calificación de Soldadores (WPQR).

- Control de condiciones ambientales durante la soldadura (especialmente en campo).

- Inspección visual antes, durante y después de soldar.

- Ejecución de Ensayos No Destructivos (END) según especificaciones y normativa, por personal certificado.

- Control dimensional y de distorsiones.

- Registros de inspección y trazabilidad.

Aspectos Clave del QA/QC para Uniones Atornilladas:

- Verificación de certificados de materiales (acero, pernos, tuercas, arandelas).

- Control dimensional de piezas y precisión de agujeros (ubicación, diámetro).

- Inspección de recepción de pernos (marcas de grado, dimensiones, lubricación si aplica).

- Verificación de la preparación de superficies (limpieza, rugosidad para deslizamiento crítico).

- Supervisión y registro del método de apriete (calibración de llaves, secuencia, verificación de pretensión).

- Inspección visual final de la unión ensamblada (todos los componentes presentes, apriete indicativo).

- Registros de inspección y trazabilidad.

En proyectos de envergadura o de alta responsabilidad en Colombia, es común que el propietario o diseñador contrate una tercera parte independiente para realizar labores de interventoría o supervisión técnica, que incluye la auditoría del QA/QC del fabricante y montador.

| Fase del Proceso | Control de Calidad (QC) - Uniones Soldadas | Control de Calidad (QC) - Uniones Atornilladas |

|---|---|---|

| Recepción de Materiales | Verificar certificados de acero y consumibles de soldadura. Trazabilidad. | Verificar certificados de acero, pernos, tuercas, arandelas. Marcas de identificación. Trazabilidad. |

| Fabricación (Preparación) | Corte y preparación de bordes según WPS. Limpieza. | Precisión de corte y perforación de agujeros. Limpieza y preparación de superficies (especial atención si es Deslizamiento Crítico). |

| Fabricación (Unión) | Verificar WPS, calificación soldador, parámetros de soldadura, condiciones ambientales. Inspección visual durante proceso. | Alineación de piezas. Correcta colocación de pernos, tuercas, arandelas. |

| Fabricación (Post-Unión) | Inspección visual final. Ejecución de END según plan. Control dimensional. | Aplicación del método de apriete especificado. Verificación de pretensión si aplica. Inspección final. |

| Montaje en Obra | Si hay soldadura en campo: controles similares a fabricación, con énfasis en condiciones ambientales. | Alineación final. Aplicación y verificación del apriete final según procedimiento. Inspección post-montaje. |

| Documentación | Registros de WPS, WPQR, certificados de material, reportes de inspección visual y END. | Registros de certificados de material, reportes de inspección de recepción y montaje, registros de calibración de llaves y verificación de apriete. |

El éxito de una viga de celosía de acero fabricada, independientemente de la clasificación de sus uniones, reside en la atención meticulosa a los detalles en cada etapa, desde el concepto inicial hasta la entrega final, asegurando el cumplimiento normativo y las buenas prácticas de ingeniería y construcción.

Consideraciones Adicionales y Prácticas Recomendadas

Más allá de la clasificación básica y los requisitos normativos, existen otras consideraciones y prácticas recomendadas que contribuyen a la optimización del diseño, la fabricación y el desempeño a largo plazo de las vigas de celosía de acero con diferentes tipos de uniones nodales, especialmente relevantes en el entorno constructivo colombiano.

Optimización del Diseño Nodal:

- Minimizar la Excentricidad: En el diseño de los nudos, se debe procurar que los ejes centroidales de los miembros concurrentes se intercepten en un único punto. Las excentricidades (desalineaciones) introducen momentos flectores no deseados en los miembros y en la conexión, lo que complica el análisis y puede requerir refuerzos adicionales. Esto es aplicable tanto a uniones soldadas como atornilladas.

- Diseño de Placas de Nudo (Cartelas) Eficientes: En uniones atornilladas, el tamaño y espesor de las cartelas deben ser suficientes para acomodar los pernos requeridos, cumplir con los espaciamientos y distancias al borde normativos, y resistir las fuerzas transferidas (cortante, tensión, compresión, bloque de cortante). Sin embargo, un sobredimensionamiento excesivo añade peso y costo innecesario. El uso de software de análisis por elementos finitos (FEA) puede ayudar a optimizar su forma y espesor.

- Transiciones Suaves: En uniones soldadas, evitar cambios bruscos de sección o geometrías que generen altas concentraciones de esfuerzo, especialmente si la fatiga es una consideración. El esmerilado de las soldaduras para obtener perfiles suaves puede ser beneficioso en estos casos.

- Acceso para Inspección y Mantenimiento: El diseño del nudo debe considerar el acceso futuro para inspecciones visuales, aplicación de END (si aplica en soldaduras) o revisión del apriete (en atornilladas), así como para repintado o retoques del sistema de protección contra la corrosión.

Fabricación y Montaje Eficientes:

- Uso de Plantillas y Gálibos: Para asegurar la precisión dimensional y la repetitividad en la fabricación, especialmente en la ubicación de agujeros para pernos o en el posicionamiento de miembros para soldadura, el uso de plantillas (jigs) y gálibos es fundamental.

- Secuencia de Soldadura: En uniones soldadas complejas, establecer una secuencia de soldadura adecuada ayuda a controlar las distorsiones y los esfuerzos residuales.

- Identificación y Marcado: Un sistema claro de identificación y marcado de cada pieza fabricada es esencial para facilitar el ensamblaje correcto y rápido en obra.

- Premontaje en Taller: Para estructuras complejas o de gran tamaño, realizar un premontaje parcial o total en el taller permite verificar ajustes y corregir posibles errores antes del envío a obra, ahorrando tiempo y costos en el sitio.

- Planificación Logística: Considerar las limitaciones de transporte (tamaño y peso de las piezas) desde el taller (ubicado, por ejemplo, en Bogotá o sus alrededores) hasta el sitio final de la obra en cualquier parte de Colombia. Esto puede influir en la decisión de dónde realizar ciertas uniones (taller vs. campo).

Durabilidad y Protección Contra la Corrosión:

- Selección del Sistema de Protección: La elección del sistema anticorrosivo (pintura, galvanizado en caliente, metalizado, o combinaciones) debe basarse en la agresividad del ambiente donde se ubicará la estructura (rural, urbano, industrial, marino) y la vida útil esperada. La NSR-10 y otras normas ofrecen guías al respecto.

- Preparación de Superficie: La durabilidad de cualquier recubrimiento depende críticamente de una adecuada preparación de la superficie (limpieza, perfil de anclaje) según estándares internacionales (SSPC/NACE).

- Protección de Uniones: Las uniones, por su geometría compleja y posibles intersticios, son a menudo puntos críticos para la corrosión.

- En uniones soldadas, la escoria debe removerse completamente y la zona afectada térmicamente (ZAT) debe protegerse adecuadamente.

- En uniones atornilladas, se debe asegurar la protección dentro de los agujeros, bajo las cabezas de los pernos y tuercas, y en los bordes de las placas. El galvanizado en caliente de todas las piezas antes del montaje ofrece una excelente protección integral. Si se pinta, el sellado de perímetros en las juntas de solape puede ser necesario en ambientes agresivos.

- Mantenimiento Preventivo: Incluir en el plan de mantenimiento de la estructura inspecciones periódicas del estado del sistema de protección y realizar retoques o repintados según sea necesario para prolongar la vida útil.

| Práctica Recomendada | Aplicación en Uniones Soldadas | Aplicación en Uniones Atornilladas | Beneficio Principal |

|---|---|---|---|

| Minimizar Excentricidad Nodal | Alinear ejes centroidales en el punto de trabajo. | Alinear ejes centroidales en el punto de trabajo. Considerar ubicación de pernos respecto al eje. | Evita momentos secundarios, simplifica análisis, optimiza miembros. |

| Optimizar Placas de Nudo | N/A (Generalmente no se usan) | Diseñar forma y espesor eficientes mediante cálculo o FEA. | Reduce peso y costo de material. |

| Usar Plantillas / Gálibos | Asegura posicionamiento preciso para soldadura. | Garantiza precisión en ubicación de agujeros. | Mejora calidad, reduce errores, facilita montaje. |

| Controlar Secuencia de Soldadura | Minimiza distorsiones y esfuerzos residuales. | N/A | Mejora estabilidad dimensional y comportamiento estructural. |

| Realizar Premontaje en Taller | Verifica ajustes antes del envío. | Verifica ajustes y alineación de agujeros. | Reduce problemas y tiempos de montaje en obra. |

| Selección Adecuada de Protección Anticorrosiva | Sistema compatible con soldadura y ambiente. Protección ZAT. | Sistema que proteja pernos, agujeros y solapes. Galvanizado es opción robusta. | Asegura durabilidad y reduce costos de mantenimiento a largo plazo. |

| Considerar Acceso para Mantenimiento | Espacio para inspección visual/END y repintado. | Espacio para inspección visual, revisión de apriete y repintado. | Facilita la conservación de la estructura. |

La ingeniería de las vigas de celosía metálicas fabricadas en acero es un campo donde la interacción entre el diseño conceptual, el análisis detallado, la tecnología de materiales, los procesos de fabricación y las técnicas constructivas es constante. La clasificación según el tipo de unión en los nudos – soldada o atornillada – es solo una de las dimensiones de esta interacción, pero una de las más influyentes en el resultado final.

Tanto las uniones soldadas como las atornilladas tienen un lugar legítimo y valioso en la construcción con acero en Colombia. La soldadura ofrece rigidez, continuidad y potencial estético, a costa de mayores requerimientos de habilidad y control de calidad. El atornillado brinda rapidez de montaje, facilidad de modificación y una inspección más sencilla, aunque puede implicar nudos más pesados y menor rigidez inherente. La elección óptima surge de un análisis integral que considere todos los factores técnicos, económicos, logísticos y normativos pertinentes a cada proyecto particular, buscando siempre la solución más segura, eficiente y duradera dentro del marco regulatorio colombiano, como el establecido por la NSR-10.

La continua evolución de los materiales, las técnicas de soldadura (como procesos robotizados), los pernos de ultra-alta resistencia, las herramientas de análisis y diseño computacional, y los sistemas de control de calidad seguirán influyendo en las tendencias y mejores prácticas para el diseño y ejecución de las uniones en vigas reticulares de acero, contribuyendo al desarrollo de infraestructuras más eficientes y resilientes en Bogotá y en todo el territorio nacional.