Estructuras metálicas para puentes de acero

Conceptualización y diseño estructural detallado

El diseñador toma las decisiones estructurales y el contratista de acería se basa en los planos.

Diseño para la construcción metálica de Puentes de Acero

Diseño para la construcción de estructuras metálicas para puentes de acero.

Para garantizar que el diseño de un puente de acero se pueda ejecutar de manera segura, económica y confiable (fabricar, ensamblar y erigir), los diseñadores deben conocer los procesos de fabricación y montaje, las capacidades y limitaciones del contratista de la estructura de acero y cómo las elecciones de diseño afectan a esos Procesos. Este artículo proporciona una guía sobre el diseño para la construcción: generalmente sigue la secuencia de actividades realizadas por el contratista de la acería.

Los objetivos del 'diseño para la construcción' son :

- Maximizar la eficiencia del proceso de construcción.

- Minimizar la necesidad de aclaraciones y cambios.

Alcanzar estos objetivos reducirá costos, reducirá el período de construcción, mejorará la calidad y aumentará la seguridad de la obra. Las actividades para el contratista de obras de acero incluyen planificación, pedido , modelado, fabricación, montaje, revestimiento y montaje.

Construcción de viaductos.

Construcciones metálicas para puentes de acero.

Planificación

Hay dos enfoques básicos para el diseño y la construcción :

- Enfoque tradicional: el diseñador toma las decisiones estructurales y el contratista de acería se basa en los planos.

- Participación temprana del contratista (ECI): el diseñador y el contratista de la acería se comunican en una etapa temprana para optimizar el proceso de construcción.

Diseño tradicional

Según los acuerdos tradicionales, en la etapa de concepto y en la etapa de diseño detallado, el diseñador de las obras permanentes produce un diseño completo que luego pasa, con una especificación técnica adjunta , y generalmente a través de un contratista principal, al contratista de la acería. El diseñador asume un método particular de montaje y toma las decisiones con respecto a una solución de diseño apropiada para permitir que la estructura se construya de manera segura, dentro del programa y presupuesto de acuerdo con ese método.

Los requisitos técnicos para la estructura de acero, se refieren al método de montaje base de diseño y al método que el diseñador ha asumido al desarrollar el diseño. Los licitadores pueden proponer métodos de construcción alternativos, dependiendo de la experiencia o las instalaciones particulares que puedan ofrecer, pero cualquiera que sea el método elegido, el original o la alternativa, el vínculo entre diseño y construcción está en el corazón de una solución eficiente y económica.

ECI (Early Contractor Involvement). En español: participación temprana del contratista

La participación temprana del contratista es una forma de contrato en el que el contratista principal y los contratistas de la acería participan mucho antes en el proceso de diseño. Evidentemente, la ventaja significativa de este tipo de contrato es que el diseñador puede recurrir al asesoramiento de los "especialistas" para que le ayuden a desarrollar la solución más adecuada. Esto puede ofrecer beneficios en :

- Desarrollo del esquema.

- Ingeniería de valor.

- Edificabilidad.

Restricciones

Instalación rápida durante el cierre de una carretera.

Cada sitio tiene un entorno e infraestructura diferente y cada uno presentará diferentes restricciones y oportunidades para que el diseñador las considere antes de definir la forma estructural. El sitio puede tener una influencia considerable en la forma estructural y cómo se puede erigir. Los factores particulares incluyen :

- Ubicación de la estructura.

- Restricciones del sitio.

- Acceso.

- Fases de la erección.

- Disponibilidad y tamaño de la planta de montaje.

- Requisitos para una instalación rápida, por ejemplo, durante la posesión.

- Trabajando sobre o junto al agua.

Antes de seleccionar la forma estructural, es importante comparar cada opción con los aspectos básicos de la construcción y comparar los métodos prácticos para entregar y erigir el puente.

Norma para la ejecución de estructuras de acero

El estándar para la ejecución de estructuras de acero como norma de referencia, es un documento completo con una gama de opciones y alternativas que pueden adaptarse al proyecto individual; para los puentes, la especificación para obras en carreteras, será adecuada para la mayoría de los proyectos de puentes de carreteras. Para puentes ferroviarios, la especificación para estructuras de acero es muy similar.

Regulaciones del MDL

Reglamento de Construcción (Diseño y Gestión) (MDL) : por sus siglas, es el Mecanismo de Desarrollo Limpio. Surge del Protocolo de Kyoto como un instrumento innovador basado en el mercado de reducción de emisiones de gases de efecto invernadero (GEI), a través de la implementación de Proyectos y Programas de Actividades (Programme of Activities -PoAs- por su siglas en Ingles) en los diferentes sectores productivos como el industrial, energético, forestal, de residuos y de transporte en el ámbito nacional, que generen emisiones de GEI.

Las regulaciones del Reglamento de Construcción (Diseño y Gestión) (MDL) requieren que todos los involucrados en el proyecto identifiquen los peligros desde el principio para que puedan eliminarse o reducirse en la etapa de diseño. No tiene sentido completar un diseño primero y luego tratar de abordar los riesgos asociados con el diseño. Para entonces, se habrán tomado todas las decisiones y cualquier cambio costará tiempo y dinero. La eliminación de los peligros del diseño, hasta ahora es razonablemente factible, eliminará el riesgo asociado y, por lo tanto, es la mejor opción.

Lograr el método conceptual de montaje justo al comienzo del proyecto es fundamental para el éxito general del proyecto.

Ordenar

Materiales y componentes

Láminas en un patio de existencias de acero.

La forma más económica de adquirir chapa y perfiles es de los molinos en tamaños que se adapten al proyecto. Los accionistas cobran mucho más por tonelada y el uso de tamaños de stock requerirá soldaduras a tope adicionales y más desperdicio.

Por lo tanto, es importante que la provisión de la información para el pedido de material esté programada para adaptarse a los plazos de entrega requeridos por las plantas. La información que necesita el contratista de la acería para preparar los pedidos es la siguiente :

- Disposición del plan.

- Niveles en cojinetes.

- Perfil final del ala superior.

- Definición de Haunch (si corresponde).

- Precaución de carga muerta: total y avería.

- Tolerancia de comba (si existe).

- Tamaños de soldadura de alma a brida (para contracción y comba).

- Orientación de empalmes y extremos de vigas.

- Dimensiones placa y sección.

- Pernos - cantidad, tipo, diámetro, chapado.

- Espárrago de corte - cantidad, longitud, diámetro.

- Grado de acero para diferentes espesores de placa y secciones.

- Restricciones en las posiciones de soldadura a tope (si las hay).

- Opciones sobre tolerancias geométricas (ver GN 5.03 ), calidad de la superficie , pruebas, CEV, etc. (si corresponde).

El diseñador debe proporcionar varios elementos de información adicional y opciones enumeradas, como requisitos técnicos para estructuras de acero para la ejecución de estructuras de acero y estructuras de aluminio y también se proporcionará orientación sobre esto en la especificación para obras en carreteras.

Tamaños de pernos

Los empalmes deben diseñarse utilizando pernos M24 precargados siempre que sea posible porque son más fáciles de apretar que los pernos M30 y es más probable que estén disponibles en stock para reemplazar pérdidas o adaptarse a cambios de diseño. Deben evitarse los tamaños no estándar como M22 y M27 porque los proveedores no los tienen en stock.

Tamaños de espárragos de corte

Los conectores de corte de espárrago adecuados para puentes están disponibles en diámetros de 19, 22 y 25 mm, pero los contratistas de estructuras de acero prefieren los postes de 19 mm. Todos los tamaños disponibles se pueden soldar satisfactoriamente, pero a medida que aumenta el tamaño, el nivel de defectos de soldadura y el desgaste del equipo de soldadura también aumentan.

Geometría

La primera información clave que necesita el contratista de la acería es la geometría de la forma fabricada y esta información generalmente se transmite en dibujos. Para un puente de carretera compuesto, el diseñador especificará la geometría final prevista al finalizar, pero para determinar la forma fabricada de la estructura de acero se requiere información adicional que proporcione las tolerancias para la deformación permanente, para la secuencia de montaje supuesta. La información también debe mostrar claramente qué elementos están destinados a ser verdaderamente verticales, qué elementos están curvados y, en las conexiones, qué superficies deben encontrarse y alinearse.

Tolerancias por deformación permanente

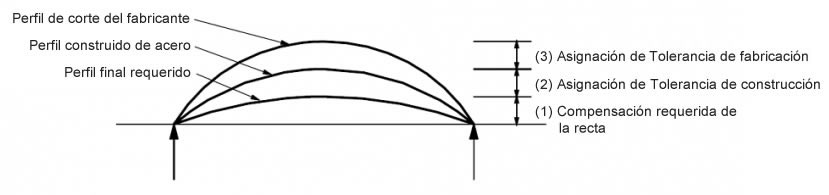

Las deformaciones permanentes surgen como resultado de la contracción durante la fabricación y de las deflexiones debido al peso propio de la estructura, las cargas muertas superpuestas y la contracción del tablero de concreto. El contratista de la acería calculará las concesiones que se harán para los cambios de forma durante la fabricación porque están bajo su control. Sin embargo, las tolerancias para la deflexión de la estructura y la información del perfil final deben figurar en los dibujos y se necesitan en una etapa temprana para el pedido de materiales. Los componentes separados para un puente con soporte simple se muestran a continuación.

Ilustración esquemática de la conformación de vigas de acero.

Notas :

- El perfil final requerido lo determina el ingeniero de carreteras o ferrocarriles.

- La tolerancia de construcción es calculada por el diseñador para permitir la deflexión del peso propio, el pretensado, la contracción del hormigón, etc. Se debe dividir en peso propio de acero y otras cargas permanentes para poder calcular los niveles al finalizar el montaje de la estructura de acero.

- La asignación de fabricación es determinada por el contratista de la acería y puede ser en cualquier dirección, hacia arriba o hacia abajo, según los detalles.

Curvatura del plano

Ejemplo de vigas en curvatura del plano.

La curvatura del plano en las vigas se puede adaptar fácilmente a los contratistas de estructuras de acero. Además de ser estéticamente más agradables que el uso de vigas curvadas mediante una serie de secciones rectas, las vigas curvas del plano simplificarán la construcción de voladizos de cubierta a lo largo de la estructura.

Al igual que con la curvatura en elevación, el diseñador debe definir la curvatura del plano utilizando radios de curvatura claramente definidos o una serie de coordenadas.

En la práctica, una brida curvada en su plano se forma, utilizando equipos de corte controlados numéricamente, como una serie de cordones rectos, generalmente no más de 500 mm para radios de hasta 125 m, o no más de 1000 mm para radios de más de 125 metro. No es habitual que el diseñador especifique esto.

Información de los cojinetes

Un cojinete de puente típico.

Algunos diseñadores creen que, como los cojinetes suelen estar disponibles de los fabricantes con un plazo de entrega de ocho semanas, no tienen que resolver los requisitos de los cojinetes hasta ocho semanas antes del comienzo del montaje de acero en el sitio.

El tiempo de entrega del cojinete de ocho semanas es en realidad el período de fabricación del cojinete y si hay algún requisito especial en el proyecto (por ejemplo, restricción de elevación), el fabricante del cojinete tendrá que diseñar el cojinete y tener la aprobación del diseño antes de este período de fabricación.

Además, el contratista de la acería necesita los detalles de la placa cónica del cojinete y la orientación de los cojinetes al comienzo de su proceso de fabricación, es decir, la información del cojinete se requiere para el contratista de la acería mucho antes que el fabricante del cojinete.

El propósito del cojinete y su orientación con respecto a los elementos principales de la estructura de acero a los que están unidos también deben estar claramente definidos en los planos de la estructura de acero para evitar errores durante la fabricación.

Se debe tener disponible una guía sobre cómo los diseñadores deben calcular el rango de movimiento que se especificará para los cojinetes de puentes, teniendo en cuenta tanto el cambio térmico como la incertidumbre en el posicionamiento relativo de los cojinetes en las subestructuras y superestructuras.

Definición oportuna y eficiente

El diseñador debe proporcionar información suficiente para que el contratista de la acería pueda realizar una serie de comprobaciones cruzadas y así asegurarse de que la información proporcionada sea precisa. Por ejemplo, es aconsejable mostrar en los dibujos tanto la base del perfil final del puente como los niveles en los soportes. Esto permite verificar de forma independiente la interfaz crítica entre la estructura de acero y la subestructura.

Además, si se proporciona el nivel correcto de información en los planos de la estructura de acero en una etapa temprana, se minimizará la cantidad de 'Solicitudes de información' (RFI - Request for information : Metodología utilizada para conocer propuestas de proveedores acerca de un cierto servicio o producto que necesita.) que un contratista de estructura de acero necesitaría presentar para definir completamente los requisitos de la estructura de acero. Además de minimizar el trabajo tanto para el contratista de la estructura de acero como para el diseñador, esto a su vez reducirá el tiempo entre la emisión de la información de la estructura de acero y el comienzo del proceso de fabricación . Para planificar y ejecutar su trabajo de manera eficiente, el contratista de la acería necesita que toda la información necesaria esté completa y acordada antes de comenzar a trabajar.

Modelando la estructura

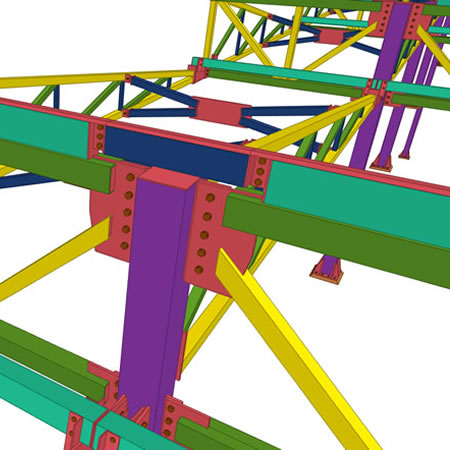

Una vez que los requisitos de la estructura de acero están completamente definidos, el contratista de la estructura de acero puede utilizar la información para crear un modelo bidimensional o tridimensional de la estructura de acero utilizando el software CADCAM.

Este software creará la lista de componentes (alma de vigas y bridas, refuerzos , miembros de refuerzo, etc.) necesarios para la estructura y producirá los programas para cada una de las máquinas que se utilizarán en el proceso de fabricación.

El modelo también se puede utilizar como un "montaje de prueba virtual" de la estructura de acero, lo que permite al contratista de la estructura de acero observar los detalles de la estructura de acero desde cualquier ángulo. Esto es particularmente útil cuando se trata de detalles complicados, por ejemplo, los extremos de los puentes de arcos amarrados, ya que permite al contratista de la acería verificar la accesibilidad del detalle como parte del desarrollo del diseño antes del comienzo de la fabricación.

A continuación se muestra un ejemplo de la estructura de acero al final de un gran puente de arco atado . Esto muestra el refuerzo interno y las conexiones atornilladas , así como las placas de brida y alma.

Parte de un modelo 3D de un puente de arco atado; algunas placas externas no se muestran, para mayor claridad.

Fabricando la estructura de acero

Las principales actividades en los trabajos de fabricación son :

- Soldadura a tope de premontaje.

- Corte y perfilado.

- Taladrado y preparación de bordes.

- Montaje.

- Soldadura.

- Montaje de refuerzos.

- Conectores de corte.

- Erección de prueba (rara vez se realiza).

- Aplicación de revestimiento.

Soldadura a tope de premontaje

El contratista de la acería generalmente suelda a tope las bridas y las placas de alma en toda su longitud en el taller antes de ensamblar la viga. Esto significa que dichas juntas de taller pueden estar en diferentes posiciones en las dos bridas y no tienen que alinearse con ninguna junta de taller en la red. Si es posible, todo el ancho de la placa suministrada (de la cual se cortarán varios componentes) se soldará a tope, ya que esto reducirá el número de placas de entrada / salida y minimizará los requisitos de prueba de soldadura a tope.

Corte y taladrado

Un ejemplo de una máquina de corte, marcado y perforación por plasma CNC

El equipo de corte por llama o plasma se utiliza para cortar bridas a lo largo y ancho, almas para perfilar y curvar y refuerzos para dar forma. Se pueden perfilar placas de hasta 35 mm de grosor utilizando equipos de corte por plasma. Las placas de más de 35 mm de grosor generalmente se cortarán con oxipropano, que es más seguro que con oxiacetileno.

Además de los requisitos geométricos de la curvatura del plano y la contramarcha definidos por el diseñador, el contratista de la acería también tendrá en cuenta las tolerancias necesarias para el corte térmico y la contracción de modo que la geometría final de la viga coincida con la requerida.

Algunas máquinas cortadoras de placas también tienen la capacidad de marcar las posiciones de los refuerzos en las placas de alma y bridas, y perforar orificios para tornillos para conexiones de empalme. De lo contrario, las placas cortadas se marcan a mano y se perforan más tarde.

Mantener constantes los diámetros de los pernos y los diámetros de los orificios de los pernos resultantes en una estructura evita errores potencialmente costosos. Cuando se requiere tolerancia adicional en una conexión atornillada o un orificio de varilla, es más fácil y económico especificar un orificio de mayor diámetro en lugar de un orificio ranurado.

Montaje

Una máquina T&I típica para ensamblar placas planas en secciones en T y luego en secciones en I.

La capacidad de un contratista de acería para utilizar su equipo automatizado para fabricar una acería puede reducir en gran medida los costos de fabricación y mejorar la calidad del producto terminado. Esto es probablemente más importante en el montaje de placas planas en componentes fabricados.

En fabricaciones particularmente complejas, es muy poco probable que un diseñador produzca el detalle más rentable sin la participación del contratista de la acería que llevará a cabo el trabajo. Es útil tener en cuenta que los diferentes contratistas de acerías tienen diferentes equipos y, por lo tanto, diferentes capacidades.

Algunos contratistas de acero tienen máquinas T & I que se utilizan para ensamblar placas planas en secciones en 'T' y luego en secciones en 'I'. Estas máquinas tendrán límites en la longitud, altura, ancho, peso, curvatura (en planta y elevación) de la viga y ancaduras que se pueden acomodar, que diferirán entre los contratistas de la acería. Las máquinas más grandes pueden producir vigas de hasta 4 m de profundidad y 1,5 m de ancho. Las soldaduras pueden acumularse en múltiples pasadas a través de la máquina, pero los tramos cortos de soldadura acumulada deben realizarse a mano.

Como se mencionó anteriormente, cuanto más adecuada sea una estructura para el ensamblaje automatizado, más rentable será su fabricación . El diseño de vigas como vigas en "I" en lugar de vigas cajón las hará más adecuadas para el montaje automatizado. Por lo general, una viga en 'I' implicará un 85% de ensamblaje automatizado, y solo el refuerzo se llevará a cabo manualmente (a menos que se utilice tecnología robótica). Una caja superior abierta implicará un 70% de ensamblaje automatizado, con soldaduras automatizadas entre las almas y las bridas superiores, soldadura de los refuerzos a las almas y bridas inferiores a las placas endurecidas formadas por robot, y con soldadura de la brida inferior a las almas. realizado manualmente. Una caja superior cerrada implicará un 35% de perfilado y marcado automatizados de placas únicamente, y el resto de la fabricación (montaje de caja y refuerzo) se llevará a cabo manualmente.

Soldadura

Acceso para soldar

Acceso para soldar.

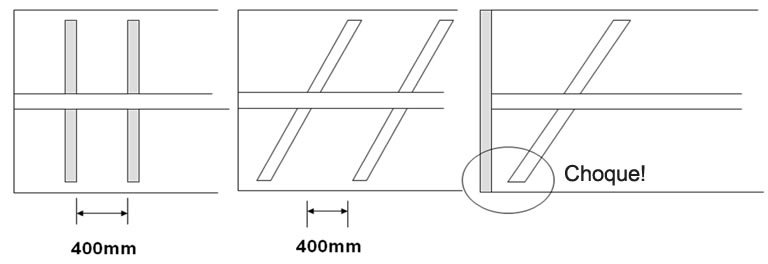

Siempre que sea posible, los refuerzos de las vigas deben detallarse para permitir que el equipo de soldadura del contratista de la acería acceda a las soldaduras del refuerzo según sea necesario. Este es un problema particular en las ubicaciones de apoyo, donde es necesario el espaciado estrecho de los refuerzos de los cojinetes y refuerzos de elevación.

Generalmente, para la soldadura robotizada, la distancia libre entre refuerzos adyacentes no debe ser menor de 400 mm o el ancho del refuerzo, el que sea mayor, teniendo en cuenta la inclinación de los refuerzos.

El detalle de las soldaduras del rigidizador a las redes de la viga principal también debe reflejar la inclinación del rigidizador necesario. Estos siempre deben especificarse como soldaduras de filete de doble cara hasta que el ángulo del refuerzo al alma de la viga sea menor de 30 grados, momento en el cual se debe especificar una soldadura a tope de resistencia total de un solo lado (nota: NO una soldadura a tope de penetración completa).

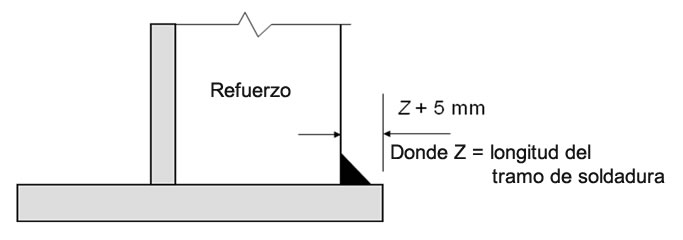

Tipo y tamaño de soldadura

Aterrizaje para soldadura de ángulo o de filete.

Es tentador para los diseñadores sobredimensionar las soldaduras para agilizar el diseño; sin embargo, una combinación de soldaduras de refuerzo grandes y nervaduras de vigas delgadas puede provocar una distorsión visible de la red, más comúnmente conocida como el efecto de 'caballo hambriento'.

De manera similar, las soldaduras sobredimensionadas en los extremos de los refuerzos de los cojinetes pueden causar distorsiones locales que hacen difícil proporcionar una superficie satisfactoria para las placas de apoyo. Por lo tanto, las soldaduras de refuerzo deben diseñarse y dimensionarse para su propósito previsto, y nada más. Todas las uniones soldadas debe detallarse de modo que haya una longitud de aterrizaje 5 mm mayor que la longitud de la pierna de la soldadura. Esto asegurará una soldadura de buena calidad y evitará la necesidad de una preparación innecesaria del borde de la placa.

Hacer frente a los agujeros en los refuerzos

Agujeros de la capa en un puente de acero resistente a la intemperie.

Al detallar los refuerzos, el diseñador debe considerar la mejor manera de tratar el alma de la viga con las soldaduras de las bridas.

Tradicionalmente, se utilizaría un detalle de la capa superior para asegurar que el refuerzo no toque la viga soldada; sin embargo, esto conduce a dificultades para obtener un tratamiento protector suficiente dentro del agujero de la capa. Este problema es aún peor para el mantenimiento de estos detalles durante toda la vida de la estructura.

En el caso de puentes pintados, esto se puede evitar mediante el uso de un refuerzo de "franja" que se ajusta sobre el alma de la viga para soldar la brida; la soldadura de refuerzo se pasa luego sobre la soldadura de la viga para formar un detalle de 'soldadura sobre soldadura' sin áreas limitadas de acceso para tratamiento protector.

Sin embargo, para los puentes de acero resistente a la intemperie, no existe un sistema de tratamiento protector, por lo que es preferible un refuerzo con un radio de 50 mm de orificio en la brida en la ubicación del ala inferior donde se requiere el drenaje. Deben evitarse las esquinas cortadas (45 ° a lo largo de la esquina interna) en los puentes de acero envejecido porque el acceso es peor que un agujero de la capa y el ángulo agudo puede dar lugar a grietas en la soldadura.

Componentes de acero resistente a la intemperie

Un ángulo de acero resistente a la intemperie fabricado.

Las secciones laminadas de acero resistente a la intemperie están menos disponibles que las secciones de acero estructural ordinarias. Esto es particularmente cierto para pequeñas cantidades. Algunos proveedores ofrecen este tipo de secciones, pero hay una frase clave en su oferta : "La cantidad mínima de pedido está sujeta a un acuerdo". Como tal, se recomienda insistentemente a los diseñadores que confirmen la disponibilidad de las secciones laminadas de acero resistente a la intemperie requeridas con el fabricante, en una etapa temprana.

La posible falta de disponibilidad de secciones laminadas en acero resistente a la intemperie significa que los elementos de refuerzo secundarios pueden necesitar diseñarse como placas planas soldadas en la sección requerida, en lugar de ángulos o canales laminados. Estos deben detallarse para que cada soldadura tenga un detalle de aterrizaje adecuado.

Los pernos precargados para intemperie utilizados en la construcción de puentes generalmente están disponibles, pero puede haber situaciones en las que se deban importar.

Rectificado de tapas de soldadura a tope

Muchos clientes creen que una soldadura a tope se vuelve invisible cuando los tramos de recubrimiento están al ras del suelo con el metal principal. Esta no es la verdad en la práctica; El pulido de soldaduras a tope al ras solo sirve para extender el área del suelo sobre un área más grande adyacente a la soldadura, y esto es claramente visible, incluso en una estructura pintada. Una vez que han tenido la oportunidad de presenciar la aparición de una soldadura a tope al ras, la mayoría de los clientes están de acuerdo en que es estéticamente mejor "revestir" tales topes (es decir, para eliminar las salpicaduras de soldadura, etc.) que esmerilar la soldadura a tope al ras.

Desde el punto de vista del diseño, una soldadura a tope rectificada es un mejor detalle de fatiga que una soldadura a tope que no se ha rectificado al ras; sin embargo, la presencia común de refuerzos cercanos generalmente hace que esto sea irrelevante.

No obstante lo anterior, las soldaduras a la superficie superior de las bridas superiores de la viga principal deberán rectificarse al ras para facilitar el asentamiento del encofrado permanente y en voladizo, también las soldaduras a la superficie superior de las bridas inferiores de la viga principal en puentes de acero resistente a la intemperie deben estar completamente al ras para facilitar la escorrentía del agua de lluvia.

Refuerzos y arriostramiento

Refuerzos de alma

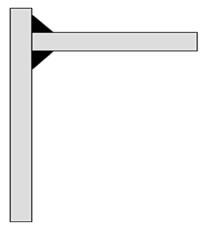

Una disposición típica para un refuerzo de alma intermedio simple es una placa plana soldada a una cara de la alma y conectada a una pestaña, generalmente la pestaña superior. Se prefieren los refuerzos planos, ya que se sueldan fácilmente al alma y las placas de brida utilizando soldaduras de filete todo alrededor. Normalmente se unen después de que el alma se haya unido a las bridas.

El refuerzo es una operación relativamente costosa, y los refuerzos intermedios solo deberían proporcionarse cuando sea necesario para unir los elementos de refuerzo intermedios a las vigas.

Refuerzos de cojinetes

Refuerzos de cojinetes en una viga de acero resistente a la intemperie (también muestra refuerzos de elevación y refuerzos de alma en un cambio en la dirección de la brida inferior).

Las almas de las vigas de placa y las vigas laminadas normalmente se diseñan con refuerzos transversales de carga en cada posición de apoyo. La disposición habitual es que la viga del puente se coloque con la brida inferior asentada en la parte superior del cojinete y los refuerzos concéntricamente sobre el cojinete. Casi siempre se requiere una placa de cojinete cónica entre la superficie superior del cojinete y la parte inferior de la brida para que el cojinete permanezca horizontal.

Los extremos de un refuerzo de cojinete deben estar conectados adecuadamente a ambas bridas y es habitual que el refuerzo esté "ajustado" a la brida sujeta a una carga concentrada. Esta es casi siempre la brida inferior. El extremo del refuerzo del cojinete deberá rectificarse para garantizar que se cumpla este requisito.

Los refuerzos de los cojinetes deben ser lo suficientemente anchos para controlar la cuadratura de las vigas principales en las posiciones de apoyo. En puentes muy inclinados, es posible que también sea necesario proporcionar refuerzos adicionales adyacentes a los refuerzos del cojinete para controlar la cuadratura de las vigas.

Los cojinetes y refuerzos de elevación, deben especificarse como si estuvieran "instalados" en la superficie superior del ala inferior del miembro al que están conectados. Debido a las tolerancias en la planitud de la placa y la cuadratura de la viga que se pueden lograr, no es práctico especificar un nivel de ajuste de apoyo para ambas bridas.

Detallado para el montaje

El montaje de la estructura de acero puede tener una influencia considerable en el detalle de la estructura. Por ejemplo, los pernos no deben colocarse a menos de 100 mm de la cara de un alma de viga o un refuerzo para permitir que se aprieten con el equipo estándar. También se debe prestar especial atención al sujetar elementos de arriostramiento a refuerzos sesgados, ya que el acceso para el equipo de apriete a la parte posterior del refuerzo será limitado.

Verticalidad de alma y refuerzo

Los diseñadores deben especificar que las almas de las vigas deben estar verticales en los soportes al momento de la construcción de la estructura de acero. A menudo habrá rotaciones transversales de las vigas de acero, particularmente en puentes oblicuos, por lo que es necesario indicar en qué etapa están verticales. Las rotaciones reales debidas a acciones permanentes son a veces pequeñas en la práctica debido a la sujeción del encofrado, los arriostramientos y el hormigón vibrado, pero es imposible predecir lo que sucederá.

Las fuerzas secundarias producidas si las almas giraran como se predijo normalmente serían pequeñas y resistidas por el refuerzo / diafragma en el soporte. El diseño debe tener en cuenta estas fuerzas.

Los refuerzos deben estar en escuadra con las bridas si es posible, en lugar de verticales. Cuando los refuerzos se cortan inicialmente, los bordes se cortan a escuadra, por lo que si los extremos se encuentran con la brida en un ángulo, generalmente deben biselarse para limitar el espacio de soldadura. Los refuerzos de los cojinetes se colocan normalmente en vertical.

Alineación de superficies

Ante un cambio en el grosor de la brida, el escalón debe estar en la cara interior para que la profundidad total de la viga sea constante. La banda se puede perfilar fácilmente a la forma del escalón cuando se corta de la placa, y una cara exterior lisa facilita el manejo en máquinas de soldadura de vigas automáticas.

Cuando se unen almas de diferente espesor, los pasos ocurren en ambos lados del alma, para mantener el alma en el centro de la sección de la viga.

Brechas conjuntas

El espacio entre las vigas principales en los empalmes atornillados no debe especificarse como inferior a 6 mm para adaptarse a las tolerancias en la longitud fabricada de las vigas principales y en la posición de los orificios de los pernos en la conexión.

En las plataformas de escalera, el espacio entre los extremos de las vigas transversales y las vigas principales a las que están conectadas no debe especificarse como inferior a 10 mm para adaptarse a las tolerancias en la longitud de la viga transversal, la rectitud de las vigas principales, la precisión en el perfilado de los refuerzos de las vigas principales y el posicionamiento de los orificios de los pernos.

Huecos en las juntas en los empalmes de las vigas principales. |  Huecos en las juntas en las vigas transversales de la plataforma de la escalera. |

Conexiones

Las conexiones de taller casi siempre están soldadas, mientras que la mayoría de las conexiones de sitio están atornilladas por las razones que se detallan a continuación. Los empalmes deben colocarse para adaptarse a los límites de transporte y también a un método de montaje viable. Se debe prestar atención al fácil acceso para soldar y al espacio para la instalación y ajuste de los pernos con herramientas eléctricas.

Atornillado

Un empalme atornillado en una viga de placa grande.

A algunos clientes no les gusta la apariencia de los empalmes atornillados, pero debe recordarse que los empalmes atornillados son relativamente pequeños. En general, se prefieren los empalmes atornillados para las conexiones en el sitio, ya que son más baratos que las conexiones soldadas, más rápido de instalar (ya que no es necesario colocar todos los pernos durante la construcción inicial ), menos dependientes del clima y rara vez se requieren soportes temporales. Toda la limpieza con chorro de arena se realiza en las obras de los contratistas de la acería; los pernos galvanizados se utilizan como protección a corto plazo para evitar la limpieza con chorro de arena antes de pintar.

Casi todas las conexiones atornilladas en los puentes, están diseñadas como conexiones antideslizantes, utilizando pernos precargados tradicionalmente conocidos como pernos de agarre de fricción de alta resistencia (HSFG: "High Strength Friction Grip". En español: Agarre de fricción de alta resistencia ) . Estos permiten que las fuerzas se transfieran de un miembro a otro mediante la fricción generada entre las partes solapadas de la junta. El rendimiento depende del estado de la superficie de las interfaces.

Antes del apriete final y después del encamado, se debe inspeccionar el grupo de pernos para asegurarse de que todas las interfaces estén en contacto. Luego, todos los pernos se tensan completamente utilizando el método elegido. Hay una variedad de métodos de apriete disponibles :

- Método de control de par.

- Método de giro parcial.

- Indicadores de tensión directa.

- Montajes 'System HRC'.

La especificación del proyecto debe dar al contratista de la acería la libertad de utilizar el método de su elección. La mayoría de las empresas tienen un método favorito que consideran más económico y fiable.

Soldadura

Refugio típico para un empalme soldado en el sitio.

Los empalmes soldados dan una línea más limpia a la estructura de acero, pero aún son visibles, incluso si están al ras del suelo (como se mencionó anteriormente). Sin embargo, los empalmes soldados son generalmente más costosos que los empalmes atornillados en el sitio, tardan más en completarse e introducen un elemento de riesgo para el programa debido al mal tiempo y / o la posible reparación de defectos.

El proceso de hacer un empalme soldado requiere soportes temporales o listones de aterrizaje para soportar y alinear la viga hasta que se complete la soldadura, y una carpa impermeable alrededor del empalme. Las soldaduras se llevan a cabo en una secuencia planificada, generalmente bridas primero y luego almas. Todas las soldaduras están sujetas a inspección, que generalmente requiere un período de 48 horas antes de la prueba. Una vez completada, la región de empalme soldada requerirá una limpieza a chorro y la aplicación del sistema de revestimiento. Para proyectos grandes con más de 500 conexiones, la soldadura en el sitio puede ser más económica debido a los costos de establecimiento.

Espárragos de corte en placas de cubierta

Los espárragos cortantes en las placas de cubierta de los empalmes atornillados pueden interferir con el apriete de los pernos . El diseñador debe considerar esto al detallar los empalmes atornillados. El número de espárragos de corte en las placas de cubierta debe mantenerse al mínimo y ubicarse en la línea central longitudinal (lo más lejos posible de los pernos ). Los espárragos de corte no deben estar separados por menos de 75 mm; de lo contrario, la pistola de soldadura utilizada para la conexión del espárrago de corte no tendrá suficiente espacio. La separación de los montantes de corte está limitada a un máximo de 800 mm.

Disposición de los pernos de corte en una placa de cubierta.

Grosor de la placa de cubierta

Ejemplo de varias placas de cubierta más delgadas.

Las placas de cubierta que tienen más de 30 mm de espesor, pueden volverse demasiado rígidas para permitir que los pernos precargados en la conexión de empalme, se asienten correctamente.

Cuando se requieren placas de cubierta de empalme de más de 30 mm de espesor, el contratista de la acería propondrá a menudo una combinación de placas más delgadas que sean lo suficientemente flexibles para hacer frente a pequeñas ondulaciones, cambios angulares y escalones.

Espesor y material de la placa de embalaje

Las placas de embalaje están disponibles en espesores de hasta 1 mm. En empalmes donde la diferencia de grosor entre los miembros de conexión es inferior a 2 mm, no se deben requerir placas de empaque.

Cuando los espesores de las placas en una junta cambian en 2 o 3 mm, como sucede comúnmente en las almas de las vigas, se requiere un paquete de 1 mm en cada cara para evitar que se desplacen las almas y, en consecuencia, aumenta el riesgo de tener problemas para instalar pernos en las bridas. Se permite ahora un grosor mínimo de paquete de 1 mm que cubre juntas tanto precargadas como no precargadas.

Se establece que “Las placas de empaque deben tene resistencia mecánica compatible con los componentes de la placa adyacente de la conexión”. En este caso, “compatible” no debe interpretarse como “similar” porque no siempre es posible obtener pequeñas cantidades de material delgado para empaques en juntas precargadas en calidades iguales a los miembros que se unen. En la práctica, el esfuerzo de compresión debido a la precarga y el esfuerzo cortante de la resistencia al deslizamiento, son mucho más bajos que el límite elástico más bajo posible para el material de acero, y no hay riesgo de fractura por fragilidad, por lo que estos materiales alternativos son aceptables para su uso como empaque en juntas precargadas.

Espacios cerrados

Ejemplo de orificios de acceso en una viga de caja.

Conforme a la CDM (Construction, Design and Management Regulations. En español : Reglamento de Construcción, Diseño y Gestión), debe evitarse el trabajo en "espacios confinados" siempre que sea rentable hacerlo. Las vigas de caja superior abiertas, producen un espacio tan confinado una vez que se ha construido la losa de la plataforma, que el mantenimiento del sistema de tratamiento de protección interno se convertirá en un problema para el cliente. Las vigas de caja cerrada producen un espacio confinado una vez que se ha colocado la placa de cierre de la sección de la viga de caja durante el montaje. Por lo tanto, estas cajas también se convierten en un problema para el contratista de la acería durante la fabricación y durante cualquier pintura interna inicial.

Toda la pintura interna se puede evitar de manera rentable mediante el uso de acero resistente a la intemperie. Los costos adicionales del acero no se compensan por completo al evitar la pintura interna, pero la prima es pequeña, especialmente cuando se tienen en cuenta los costos y riesgos asociados con el mantenimiento del sistema interno.

El trabajo de fabricación dentro de la caja también debe minimizarse tanto como sea posible. El diseñador puede contribuir a esto detallando las soldaduras de las esquinas para la placa de cierre en la sección de la viga de caja como soldaduras externas, y diseñando la viga de caja de modo que no se requieran conexiones soldadas entre los refuerzos internos y la placa de cierre.

Cuando esto no sea posible, se debe establecer un sistema de trabajo seguro para la fabricación de la viga cajón . Además de una extracción de humos suficiente, esto a menudo implicará que se corten orificios de acceso en el alma de la viga de caja adyacente a cualquier soldadura a tope o refuerzos internos, que se pueden cerrar después de que se haya completado la fabricación utilizando paneles de relleno que se sueldan a tope al alma de la viga usando Soldaduras a tope externas de un solo lado a las partes planas de respaldo internas.

Todo lo anterior agregará un costo considerable a cualquier fabricación de vigas de caja.

Aplicación de revestimiento en una viga terminada.

Tratamiento protector

El tratamiento de protección generalmente se lleva a cabo después de que se hayan completado todas las actividades de fabricación, pero antes de que se hayan ensamblado los componentes atornillados. Además de la especificación de lo que se debe proteger, se debe proporcionar información clara sobre qué superficies no se deben proteger en esta etapa.

Acceso para pintar

Los diseñadores deben considerar el acceso requerido para aplicar el tratamiento protector a todas las áreas de la estructura de acero expuesta donde sea necesario. Esto a menudo puede ser un problema en los extremos de los puentes inclinados, donde una combinación de refuerzos de cojinetes / refuerzos arriostrados y placas terminales cuadradas / refuerzos de elevación puede producir estructuras de acero semicerradas a las que es difícil acceder para pintar.

Protección del extremo más rígido

Cuando los refuerzos intermedios se cortan fuera de la brida inferior de la viga principal, la longitud límite entre la parte inferior del refuerzo y la brida inferior, es insuficiente para permitir que el tratamiento protector se aplique adecuadamente a los extremos, si el refuerzo se corta a escuadra. Cortar el extremo del refuerzo en un ángulo de 45 ° evitará este problema.

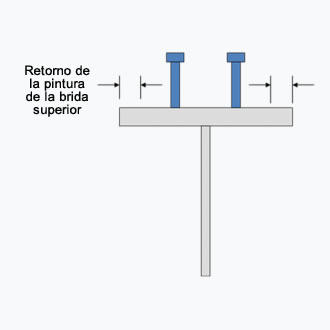

Un refuerzo de banda típico. |  Retorno de pintura de la brida superior. |

Retorno de pintura de la brida superior

El retorno del tratamiento protector a lo largo de los bordes de las bridas superiores de la viga principal no debe extenderse más allá de la cara exterior de los montantes de corte. De lo contrario, la pintura debe aplicarse con brocha porque no se puede rociar sin el riesgo de que se pinten algunos montantes. El diseñador debe tener esto en cuenta al detallar la disposición de los asientos de encofrado y la disposición de los montantes de corte.

Rectificadora de bordes automatizada.

Rectificado de bordes

Históricamente, los bordes de las placas expuestas se especificaban como redondeados a un radio de 3 mm. Sin embargo, con el uso de modernos sistemas de tratamiento de protección epoxi con procesos de curado químico (los sistemas de caucho acrilado más antiguos se basaban en un proceso de curado por evaporación), que se pueden aplicar en capas simples más gruesas, generalmente se considera suficiente para redondear los bordes a un radio de 2 mm.

Resumen de los límites de transporte | |||||

Tipo de carga | Dimensiones máximas del vehículo | Notificación requerida | |||

Longitud rígida | Anchura | Peso | Policía | DECIR AH | |

Normal | 18,65 metros | 2,9 m | 44 toneladas | Ninguna | Ninguna |

Anormal | 27,4 metros | 5,0 m | 44 toneladas | 2 días | Ninguna |

18,65 metros | 2,9 m | 80 toneladas | Ninguna | 2 días | |

30 m | 5,0 m | 80 toneladas | 2 días | 2 días | |

30 m | 5,0 m | 150 toneladas | 2 días | 5 dias | |

30 m | 6,1 m | 150 toneladas | 2 días | 10 días | |

Orden especial | > 30 m | > 6,1 m | > 150 toneladas | 5 dias | 10 semanas |

Transporte de viga larga.

Las limitaciones indicadas están sujetas a cambios y pueden aplicarse restricciones locales, por lo que la tabla anterior solo debe utilizarse como guía.

Los límites establecidos se relacionan con el movimiento de cargas en las carreteras principales y no tienen en cuenta las restricciones físicas, como el mobiliario urbano, las curvas cerradas y los puentes jorobados que existen cerca de las obras de fabricación o adyacentes al sitio del puente.

El acceso al sitio y el posicionamiento de la planta de montaje deben planificarse y secuenciarse para garantizar que se minimicen las interrupciones en los servicios / infraestructura adyacentes. El acceso al sitio debe coordinarse con el esquema de gestión del tráfico para garantizar que las grúas y la estructura de acero se puedan llevar al sitio y movilizar con la mínima interrupción.

Las vigas anudadas de 35 m de largo que se ilustran aquí se entregaron al sitio como un par arriostrado, para un puente integral de un solo tramo. La capacidad de transportar las vigas en toda su longitud evitó la necesidad de diseñar empalmes en el sitio y la necesidad de espacio en el sitio para ensamblar las vigas en longitudes largas o en pares.

Proceso para erigir el puente

Cómo se diseña el puente y cómo se construye están relacionados. Asegurarse de que este vínculo sea reconocido tendrá un efecto en la seguridad y la calidad de la construcción. Los métodos para erigir estructuras de puentes de acero varían considerablemente de un sitio a otro y de un proyecto a otro. El tema de los aspectos para erigir es, por tanto, un tema amplio y variado. Esta sección se centra en los aspectos que deben considerarse durante las fases de diseño inicial y detallado.

Instalación de cojinetes

Un cojinete típico.

Las primeras piezas de acero que se erigen en el sitio son los cojinetes del puente. La función de un cojinete es transferir el peso de la superestructura a la subestructura. También pueden transferir fuerzas transversales y longitudinales. Llevan grandes fuerzas pero pueden dañarse fácilmente si se manipulan o instalan de forma inadecuada.

Los fabricantes suministran cojinetes como unidades completas que se mantienen unidas mediante pernos de transporte, que son principalmente para transporte e instalación. Una vez que el cojinete está en su lugar y la viga aterrizada, es esencial que se suelten los tacos para permitir que la estructura de acero "respire" de manera controlada.

Los cojinetes se pueden suministrar adheridos a las vigas pero es más común que se alineen y nivelen en la subestructura y luego se fijen a las vigas. El diseñador debe dar instrucciones claras sobre la línea, el nivel y el ajuste de los cojinetes para asegurarse de que funcionen como se espera en el servicio. Los cojinetes se atornillan a una placa cónica (en orificios roscados) o a través de la placa cónica y la brida, sin embargo, esta última no es la preferida ya que desacopla el suministro tardío de información de cojinetes de la fabricación de las vigas. Debido a que ahora es un requisito general que los cojinetes de los puentes deben diseñarse para ser reemplazables, los detalles del accesorio deben elegirse para facilitar el reemplazo.

El diseñador debe permitir un acceso seguro para una instalación precisa de los cojinetes. Es posible que sea necesario conservar los medios de acceso para el mantenimiento y reemplazo de los cojinetes.

Montaje mediante grúas

La instalación con grúas se considera el método de instalación más rentable para la mayoría de estructuras. Sin embargo, tenga en cuenta que solo las grúas sobre orugas y algunas pequeñas grúas móviles para terrenos difíciles pueden atravesar el sitio con una carga. Las áreas del sitio adyacentes al puente afectarán la posición y el tamaño de la grúa que se puede usar y esto afectará la capacidad de elevación y, por lo tanto, la elección de la grúa y el tamaño de la pieza. El área de premontaje también influirá en el tamaño de elevación.

Montaje de un puente con grúas móviles. |  Montaje de un viaducto con grúas móviles. |

El sitio compacto y concurrido (arriba a la izquierda) muestra la construcción de un puente que cruza un río, una vía férrea y una carretera; el puente está cerca de los edificios adyacentes. Se eligió un arco amarrado para el puente principal y una plataforma de escalera para el tramo del río. Esta elección permitió que las cubiertas se erigieran en piezas pequeñas sobre caballetes temporales y que el arco se erigiera más tarde. Debido al área disponible para el premontaje y posicionamiento de las grúas, cada arco se erigió en tres piezas separadas, con un peso máximo de 102 t en un radio de 35 m, utilizando una grúa de 1000 t con 200 t super ascensor.

El tramo principal del río (arriba a la derecha) requirió el levantamiento de vigas emparejadas de 50 m de largo en un radio grande. Cada par de vigas se levantó mediante tacos unidos a las bridas superiores. Las vigas tuvieron que verificarse para esta alta fuerza de tracción local y para estabilidad bajo la curvatura acampanada en sus regiones de medio tramo. El ingeniero de obra temporal generalmente colocará las abrazaderas de elevación y comprobará la estabilidad de las vigas durante las operaciones de elevación. Normalmente, no se requiere que el diseñador de obras permanentes observe esta condición temporal.

Transporte especializado

Transporte de una plataforma premontada.

Cuando la elevación a la posición no sea adecuada, por ejemplo, cuando no hay espacio para una grúa o hay cables aéreos en las cercanías, una opción es ensamblar la estructura de acero a un nivel bajo lejos (pero cerca) del sitio del puente real. Luego, la estructura de acero ensamblada se eleva para permitir unidades de transporte especializadas debajo de la plataforma. Las unidades se utilizan para transportar la plataforma a su posición.

El transporte es más adecuado cuando todo el puente se puede transportar como una unidad. Por lo tanto, se puede premontar sobre soportes temporales que no imponen fuerzas locales elevadas ni bloquean tensiones que dependan de una secuencia de montaje. El premontaje fuera del sitio también permite al cliente continuar con la construcción de los pilares y estribos del puente, por ejemplo, sin interrumpir el montaje del acero.

Lanzamiento

El lanzamiento de la estructura de acero sobre una carretera o un río implica el montaje de la estructura de acero, normalmente detrás de un estribo, en el acceso a la carretera. La estructura de acero se ensambla sobre rodillos de baja resistencia o un sistema de deslizamiento en cada pilar o soporte temporal. Se utiliza un sistema de transporte y sujeción. La estructura de acero requiere una gran alineación de la construcción para asegurar un ajuste adecuado antes del lanzamiento y debe tener suficiente tiempo en el programa para permitir esto. Sin embargo, el montaje se realiza normalmente cerca del nivel del suelo, con el uso de grúas mucho más pequeñas y menos costosas y un trabajo mínimo en altura.

Levantamiento de hilos de elevación

Levantamiento de hilos de elevación como técnica de montaje.

El levantamiento de hilos no se utiliza comúnmente como técnica de montaje, ya que es más adecuado para grandes elevaciones que no se pueden realizar con grúa. Los trabajos temporales para el levantamiento de cables suelen ser complejos y costosos; la división de la estructura en una parte montable debe estar influenciada por las capacidades del equipo.

El levantamiento de hilos se usa quizás más comúnmente para levantar tramos largos de río en medio de una barcaza, pero es adecuado para otros casos, como el arco del río que se muestra a la izquierda. La foto muestra la disposición para el levantamiento de torones en la parte central de los arcos del tramo de 190 m. Las partes centrales del arco se levantaron sobre la cubierta y se transportaron a su posición debajo de las torres de elevación. La carga principal fue de 640 toneladas. Los miembros del arco tuvieron que diseñarse para las tensiones de flexión bloqueadas debido a la extensión entre las posiciones de elevación.

Influencia de la duración del proceso para erigir la estructura

Generalmente, la duración de la instalación depende del programa del cliente, las características del sitio y el programa del contratista principal. La duración de la construcción del sitio controla el equilibrio entre el premontaje en el patio de fabricación o en el sitio adyacente al puente propuesto, y los elementos de la estructura que se pueden erigir directamente fuera del transporte.

Montaje en terrenos totalmente nuevos

Construcción estructural en un terreno totalmente nuevo.

Los sitios totalmente nuevos permiten elegir libremente los métodos para erigir y, por lo general, tienen mucho tiempo. La superestructura de acero se puede levantar directamente del transporte y los elementos se pueden empalmar en su posición.

La cantidad de premontaje en esta situación viene dictada por la ventaja del programa del sitio de premontaje de la estructura de acero en el patio de fabricación. El puente de abajo muestra el montaje sobre un camino de acarreo, lo que significa que aunque el acceso para las grúas estaba libre de restricciones, los soportes intermedios temporales puede que no haya sido posible.

Erigiendo la estructura durante las posesiones

Puente de arco amarrado.

El requisito de mantener el flujo de tráfico, ya sea por carretera, ferrocarril o agua, puede limitar gravemente la duración de las operaciones de montaje. En tales casos, el montaje debe tener lugar dentro de un período de "posesión" fijo o definido.

Trabajar dentro de cualquier forma de posesión requiere una planificación cuidadosa y precisa.

A menudo, la penalización del costo de la ejecución excesiva puede ser extrema para ambas partes. Si este es el caso, puede ser beneficioso que la mayor parte de la estructura esté premontada antes del montaje. Luego, todo el puente se puede levantar en su lugar utilizando una gran grúa colocada junto al sitio.

El diseño debe permitir la mayor cantidad posible de ensamblaje de la construcción antes de eririgr, con solo la mínima cantidad de actividades de ubicación y fijación una vez que el puente esté en posición. En algunos casos, la construcción de la plataforma puede continuar después el proceso de erigir, pero en otros, la plataforma debe ser colada de antemano. El uso de encofrado permanente es muy ventajoso para el montaje bajo posesión, ya que proporciona una plataforma de trabajo segura para completar la losa de la plataforma.

El puente de arco amarrado que se muestra aquí, se montó detrás de uno de los estribos y se levantó con una grúa durante 36 horas. Se colocó encofrado permanente y refuerzo de cubierta antes de levantarlo. El peso total fue de 353 t. La posesión de la carretera se reservó con varios meses de anticipación.

Estabilidad durante el proceso de erigir

Estructura de construcción compuesta.

El diseño eficiente de vigas de placas con varias vigas de placas de acero paralelas que utilizan una construcción compuesta tiende a producir pequeñas bridas superiores. Esto los hace propensos a pandeo lateral durante la construcción, antes de que la losa se haya endurecido. También existe el riesgo de inestabilidad durante la manipulación, entrega y exposición a vientos fuertes. Por lo tanto, los diseñadores deben considerar la esbeltez en las diversas condiciones de montaje.

La forma más común de mejorar la estabilidad es ensamblar las vigas en pares arriostrados, lo que las hace más estables durante la elevación y cuando están colocadas en comparación con una sola viga. La estabilidad mejorada también puede reducir la necesidad de caballetes de soporte. Como consecuencia, la construcción del sitio será más corta, ya que se habrá completado un alto porcentaje de atornillado y pintura antes de que se erija la estructura. Sin embargo, el transporte de pares reforzados aumenta los costos de transporte.

Idealmente, los diseñadores deberían hacer uso de cualquier refuerzo temporal para el desempeño en servicio y así hacerlo permanente. Generalmente, hacer que los refuerzos sean permanentes es más económico y evita los peligros de su remoción. La operación de remoción temporal de los arriostramientos es intrínsecamente peligrosa debido al espacio limitado para la cabeza, luego del vaciado de la plataforma. Esto dificulta la instalación de un medio adecuado para bajar lo que a menudo son piezas de acero considerablemente pesadas. Este peligro se agrava aún más si los arriostramientos están ubicados sobre una carretera o ferrocarril.

Construcción de cubierta

Montaje de vigas con cimbra en voladizo y encofrado.

El premontaje para la construcción compuesta se puede utilizar para colocar cimbras y encofrados críticos, pasarelas temporales y permanentes y protección de bordes, antes de levantar la sección del puente en su lugar. La ventaja de esto es doble. El encofrado se puede instalar a bajo nivel, lo que es intrínsecamente más seguro, y también elimina esta operación del camino crítico. De lo contrario, el encofrado se instalaría una vez finalizada la construcción.

Los sistemas de cimbra como el que se muestra arriba se han desarrollado de manera que se puedan unir y quitar sin ningún riesgo significativo de daño al tratamiento protector (o contaminación de la superficie del acero resistente a la intemperie ). Esto elimina la necesidad de un tratamiento superficial posterior, lo que ahorra tiempo y costos.

Casas Residenciales con Estructura Metálica

Razones para construir una casa con estructura de acero

Una casa construida con acero tiene una variedad de aspectos positivos que te hacen preguntarte por qué no es así como todos construyen sus casas.

Leer másMarcos Estructurales en Acero

Sistemas de arriostramiento

Los marcos estructurales arriostrados o riostras son una forma muy común de construcción, económica de construir y simple de analizar.

Leer másEdificaciones de Metal Prefabricadas

Ventajas de las edificaciones de metal prefabricadas

Cuando se trata de personalización, velocidad de construcción y menores costos de mantenimiento y seguro, nada supera a una construcción de metal.

Leer másConstrucciones Híbridas entre Madera y Acero

El acero triunfa sobre la madera en muchos casos

Los siguientes son ejemplos de por qué diseñadores están edificando construcciones híbridas entre madera y acero para sus proyectos más nuevos.

Leer másDiseño arquitectónico y conceptos estructurales

El proceso de diseño abarca el diseño arquitectónico, el desarrollo del concepto estructural y el análisis de la estructura

Las soluciones de acero son más livianas que sus equivalentes de concreto, con la oportunidad de proporcionar más espacio de piso flexible sin columnas, menos cimientos y un programa de construcción rápido y seguro.

Leer másModelado y Análisis del Acero Estructural

Es el proceso de calcular las fuerzas, los momentos y las desviaciones a las que debe someterse la estructura

Modelar el comportamiento en el mundo real de una estructura metálica, se hace más fácil mediante el uso de un software generador de modelos completos.

Leer másOpciones de Diseño en Construcciones Metálicas

A medida que avanza en el proceso de diseño, hay algunas cosas que debe tener en cuenta

Sobre los requisitos de ensamblaje y coordinación comercial durante la fase de construcción.

Leer másVentajas del Acero como Material Estructural

El Acero es el más versátil de todos los materiales estructurales,

El Acero posee enorme resistencia, poco peso, simplicidad de construcción y otras caracteristicas convenientes.

Leer másPrimeros Usos del Hierro y el Acero

Los adelantos más destacables en el avance de los metales, han ocurrido en la construcción

En la actualidad el hierro y el acero entienden cerca del 95% en tonelaje de todos los metales producidos en el planeta.

Leer másPerfiles Estructurales en Acero

Formas estructurales estándar: productos de acero de alta calidad

Las estructuras de acero inoxidable pueden proporcionar formas estructurales laminadas en caliente y fusionadas con láser.

Leer másUnidades Métricas. Guía de Diseño Métrico

Beneficios de la métrica y aceptación internacional

Un ingeniero civil o diseñador estructural en la actualidad, debe estar en la aptitud de hacer su trabajo asi sea en unidades inglesas o métricas.

Leer másPerfiles de Lamina Delgada de Acero

Doblado de chapa metálica : métodos y consejos de diseño

El doblado es una de las operaciones de fabricación de chapa más comunes. Este método se utiliza para deformar un material a una forma angular.

Leer másPernos de Anclaje para Cimientos

Los pernos de anclaje correctamente instalados aseguran los edificios de metal prediseñados a los cimientos

La solidez y la fuerza de un edificio de metal es tan sólida como los cimientos sobre los que descansa. La base proporciona estabilidad y evita movimientos extremos del edificio para proteger el edificio y su contenido de daños o fallas.

Leer másCimientos para Construcciones de Acero

Construcción de cimientos para sistemas estructurales de acero

Una base bien diseñada es particularmente importante para cualquier edificación de metal. Garantiza la durabilidad y previene la mayoría de las formas de deterioro de la construcción en el futuro, como fugas o inundaciones, paredes que se mueven o se inclinan y daños estructurales.

Leer másPreguntas frecuentes sobre Cimientos

Los mejores proyectos de construcción comienzan con una buena base

Si la base no es correcta, habrá un impacto negativo en la durabilidad y longevidad de su edificio de metal, dos de los beneficios más comunes que recibe al construir con acero.

Leer másComparar y contrastar para un diseño correcto de los Cimientos

Las Bases o Cimientos no son de "talla única"

El diseño correcto de los cimientos de la construcción de metal depende del suelo, el sitio, el tamaño de la edificación que se va a construir y el sistema de construcción de metal que se está erigiendo.

Leer másSeleccionando el tipo de Cimentación adecuada

La selección de un tipo particular de cimiento se basa en una serie de factores

La base debe tener una profundidad adecuada para evitar daños por heladas. Para cimientos como pilares de puentes, la profundidad de los cimientos debe ser suficiente para evitar el socavamiento.

Leer másPasos para la colocación de los Cimientos

Sentar las bases de su edificación estructural metálica es un proceso de 7 - 8 pasos

Se recomienda una base sólida para cualquier esfuerzo en la vida, y las edificaciones de acero no son la excepción.

Leer másPropiedades del Acero Estructural

Sus propiedades resultan tanto de su composición química como de su método de fabricación

Los estándares del producto definen los límites de composición, calidad y rendimiento, y estos límites son utilizados o presumidos por diseñadores estructurales.

Leer másEl Acero es el material de construcción más seguro

El uso de acero para su próximo proyecto de construcción

El contratista general, es el principal responsable de todas las cuestiones peligrosas y de seguridad en el lugar de trabajo.

Leer másFabricación de los Componentes de Acero en Estructuras

La fabricación es el proceso utilizado para la manufactura de los componentes de acero

El marco generalmente utiliza secciones estándar fácilmente disponibles que se compran a la acería o al accionista de acero.

Leer másCosto del Acero Estructural

El costo es una consideración fundamental en la selección del material y la forma del marco estructural

Esta selección debe basarse en los costos específicos del proyecto, y el desafío para el consultor de costos es reconocer y conciliar las fluctuaciones en los precios de los materiales en relación con los datos de precios de licitación devueltos.

Leer másPlanificación de costos en las Etapas de Diseño

Decisiones sobre el material de la estructura

A medida que el diseño se desarrolla y hay más información disponible, la metodología de planificación de costos cambia y es posible cuantificar los materiales clave.

Leer másDiseñando en Acero para la Seguridad

Consideraciones especiales contra desastres naturales

El mayor beneficio del acero cuando se construye para resistir desastres naturales es su durabilidad. El acero es fuerte pero liviano, lo que le permite diseñar para la seguridad.

Leer másMetal vs. Hormigón

¿Son los edificios metálicos tan duraderos como el hormigón?

La construcción con sistemas de construcción de metal prefabricados o prediseñados continúa ganando popularidad.

Leer másLos Beneficios de construir en Acero

El Acero se puede utilizar para todo

Sin acero, una ciudad entera podría ser destruida por un huracán o devorada por el fuego. Sin acero, los terremotos nos obligarían a reconstruir cada vez que un fuerte temblor hiciera temblar el suelo.

Leer másLa Seguridad será siempre, lo primero y lo último

Mantener un sitio de construcción seguro

La siguiente es una lista de las 10 áreas problemáticas más frecuentes incluidas en las citas anuales de OSHA...

Leer másSalud y Seguridad en los Procesos de Construcción

Las encuestas de la industria demuestran constantemente que el acero es la opción de material más segura

Los diseñadores están obligados a considerar si sus esquemas se pueden construir, usar y desmantelar de manera segura.

Leer másPrevención contras caídas: lo que necesita saber

Las caídas son la principal causa de accidentes laborales

No cometa el error de permitir que uno de sus empleados sea víctima de un accidente evitable.

Leer másMejorando el Plan de Gestión de Riesgos

5 Pasos para mejorar el Plan de Gestión de Riesgo

La planificación previa a la operación es su oportunidad de ver su organización como un todo e identificar riesgos potenciales.

Leer másPasos para seguir en cuanto a Seguridad

Un accidente grave puede desencadenar una reacción en cadena

No ignore los siguientes pasos de seguridad en sus lugares de trabajo...

Leer másMantenerse seguro en construcciones en climas cálidos

Los contratistas deben ser conscientes de los efectos del sol y el calor en sus empleados.

Proteger a sus empleados de los efectos de la exposición excesiva al sol, el calor y la deshidratación mantendrá su proyecto en marcha según lo programado.

Leer másConstrucción de Estructuras en Acero

Planificación de construcción de una estructura metálica

Para lograr las aspiraciones del cliente en cuanto a costos, programas y calidad, la planificación de la construcción debe comenzar desde el principio del proceso de diseño.

Leer másPermisos esenciales al construir en Acero

Requisitos de permiso de construcción

Tenga en cuenta que los requisitos de permisos varían de un departamento a otro y de una ciudad a otra. Hay varias cosas que puede hacer para facilitar el proceso de permisos para su próximo proyecto de construcción de metal.

Leer másSoldadura para la Conexión de Estructuras

Soldadura para la conexión en el taller y en el sitio de estructuras metálicas

La soldadura es una actividad central en la fabricación de estructuras metálicas, realizada por operarios capacitados y calificados que trabajan con un sistema de gestión de la calidad bajo el control de un Coordinador de soldadura responsable.

Leer más¿Cómo elegir la Estructura perfecta?

Las construcciones acero brindan la mayor versatilidad y flexibilidad en el diseño

La resistencia y durabilidad del acero brindan la capacidad de crear una amplia gama de diseños y estilos de marcos para adaptarse a casi cualquier requisito.

Leer másProtección contra la Corrosión

Tratamiento de protección anticorrosivo

Una protección rentable contra la corrosión en estructuras de acero, debería presentar pocas dificultades para aplicaciones y entornos comunes si se reconocen desde el principio los factores que afecten su durabilidad.

Leer másLimpieza, Sandblasting y Granallado

Limpieza de Superficies en Acero

La preparación de la superficie es el tratamiento esencial de la primera etapa de un sustrato de acero antes de la aplicación de cualquier recubrimiento.

Leer másReciclaje de residuos en Contrucciones

¿Qué hacer con los residuos de construcción?

Una de las principales prioridades de las obras de construcción modernas es crear la menor cantidad de residuos posible.

Leer másConsejos para el mantenimiento de su Estructura

Una vez que se construye se debe establecer un programa de mantenimiento

Los propietarios de edificaciones de metal a menudo quieren saber cuánto mantenimiento es necesario y qué deben hacer.

Leer másMantenga adecuadamente sus Estructuras

Los sistemas de construcción de metal tienen una gran longevidad

Ls estimaciones actuales dicen que una edificación de metal debería durar más de 30 años.

Leer másMantemiento de Estructuras y Componentes de Acero

Realizar comprobaciones de mantenimiento

Una vez finalizada la construcción, es recomendable realizar controles de mantenimiento semestrales.

Leer másReparación y Rehabilitación de Estructuras

Estrategias de mantenimiento y arreglo

Las actividades incluyen inspección y trabajos necesarios para cumplir con la función prevista o para mantener el estándar de servicio original.

Leer másMantenimiento de Edificaciones: Significado, Objetivos y Tipos

Objetivo del mantenimiento de una edificación

El mantenimiento de rutina de la estructura es esencial para mantenerla funcional y protegerla contra el deterioro temprano.

Leer másEnfoques metódicos para reparar edificaciones

Las reparaciones en estructuras deben realizarse de manera metódica.

El primer paso en esta dirección sería la inspección de la construcción para determinar el alcance del daño y también los elementos de daño y deterioro.

Leer másSignificado y causas del deterioro en Edificaciones

Rehabilitación de una estructura ruinosa

Una estructura ruinosa propuesta para rehabilitación necesita ser examinado a fondo, especialmente sus miembros estructurales.

Leer más